7.8.2 零部件的组装

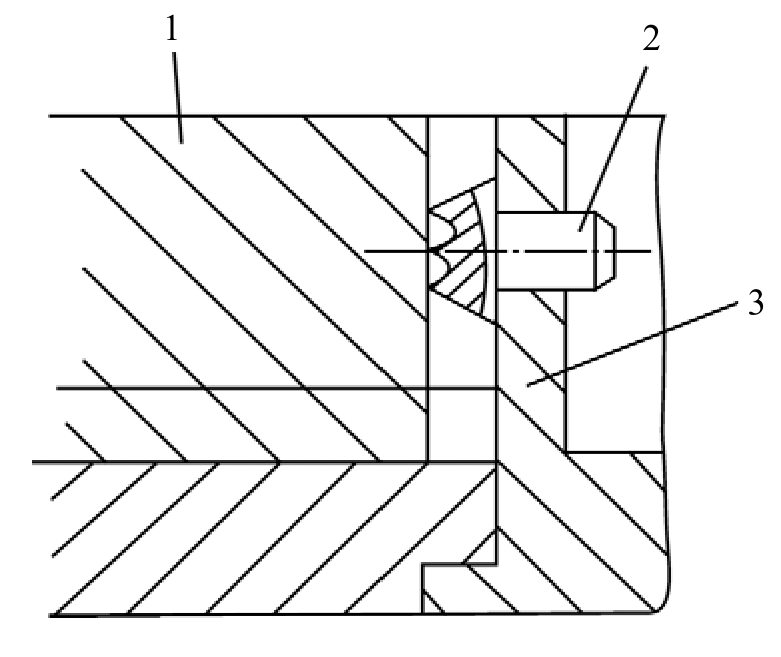

1.浇口套的装配

浇口套与定模板的配合一般采用H7/m6。浇口套压入模板后,其内台肩应与沉孔底面贴紧,外台阶面应凸出模板0.02mm,凸出量可采用修磨来保证。如果凸出量大于0.02mm,修磨浇口套上台阶面;如果小于0.02mm,修磨模板上平面。

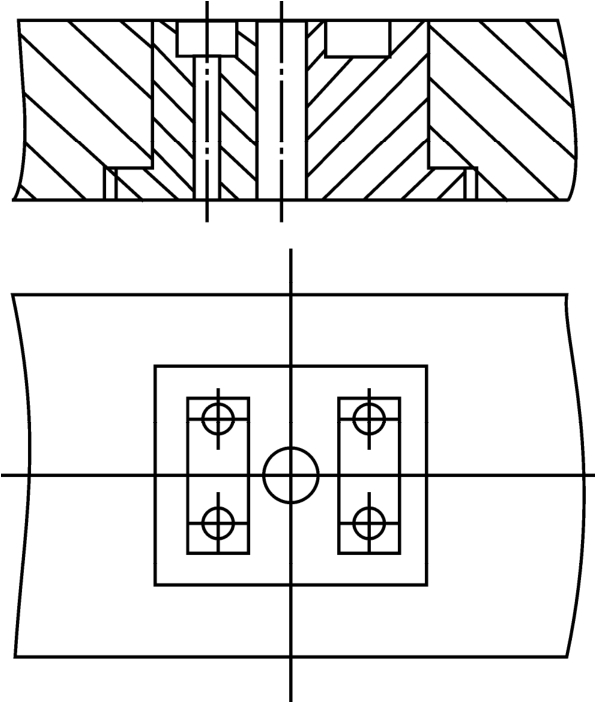

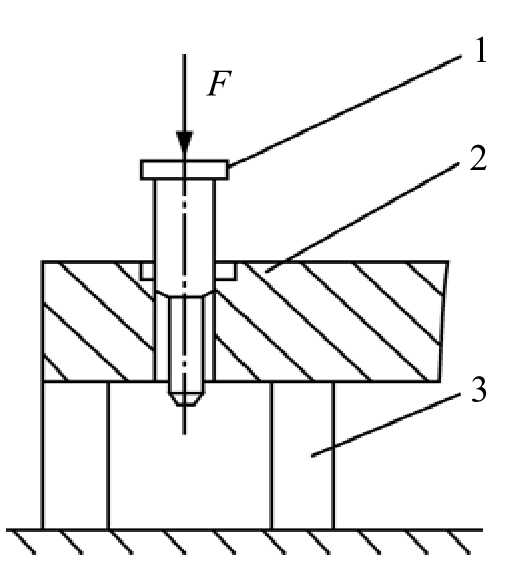

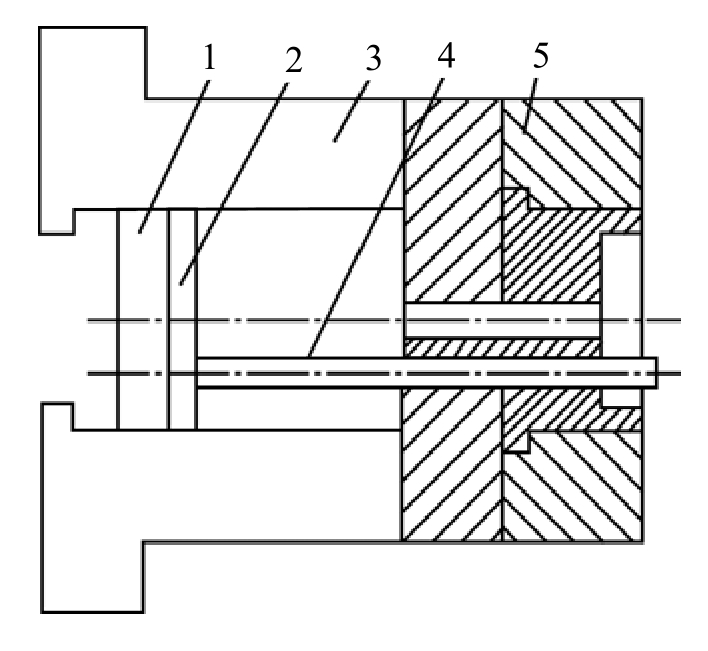

装配好的浇口套,其压入端与配合孔之间应无缝隙。因此,浇口套的压入端不允许有导入斜度,导入斜度应开在模板上与浇口套配合孔的入口处,为了防止在压入时浇口套将配合孔壁切坏,需将浇口套的压入端倒成小圆角。浇口套加工时应留有去除圆角的修磨余量Z,压入后使圆角突出在模板之外,如图7-43所示,凸出部分在平面磨上磨平。另外压入端应凸出模板0.02mm,如何保证凸出模板0.02mm呢?(请自己讨论)

图7-43 浇口套的装配

2.成型零件装配

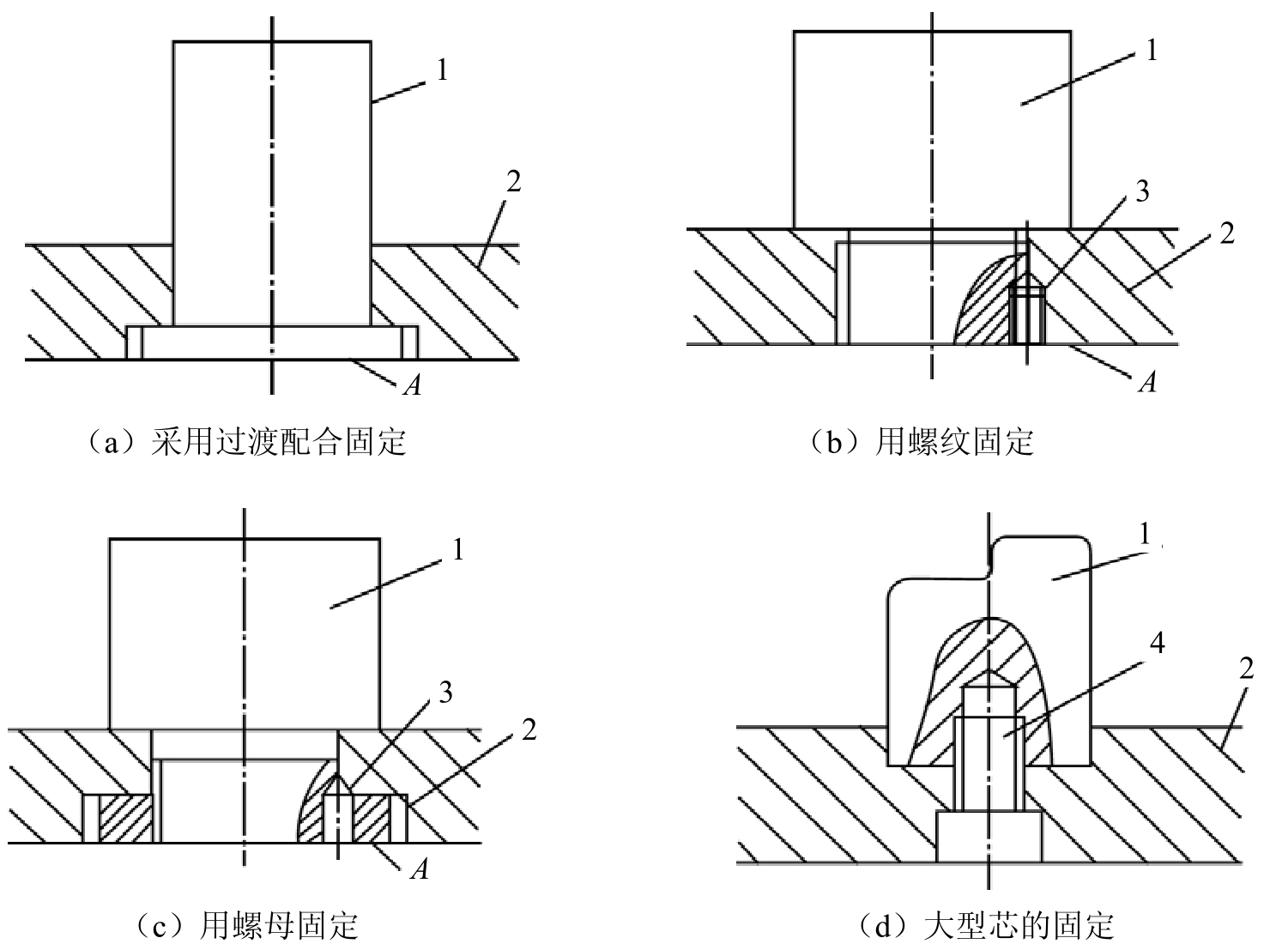

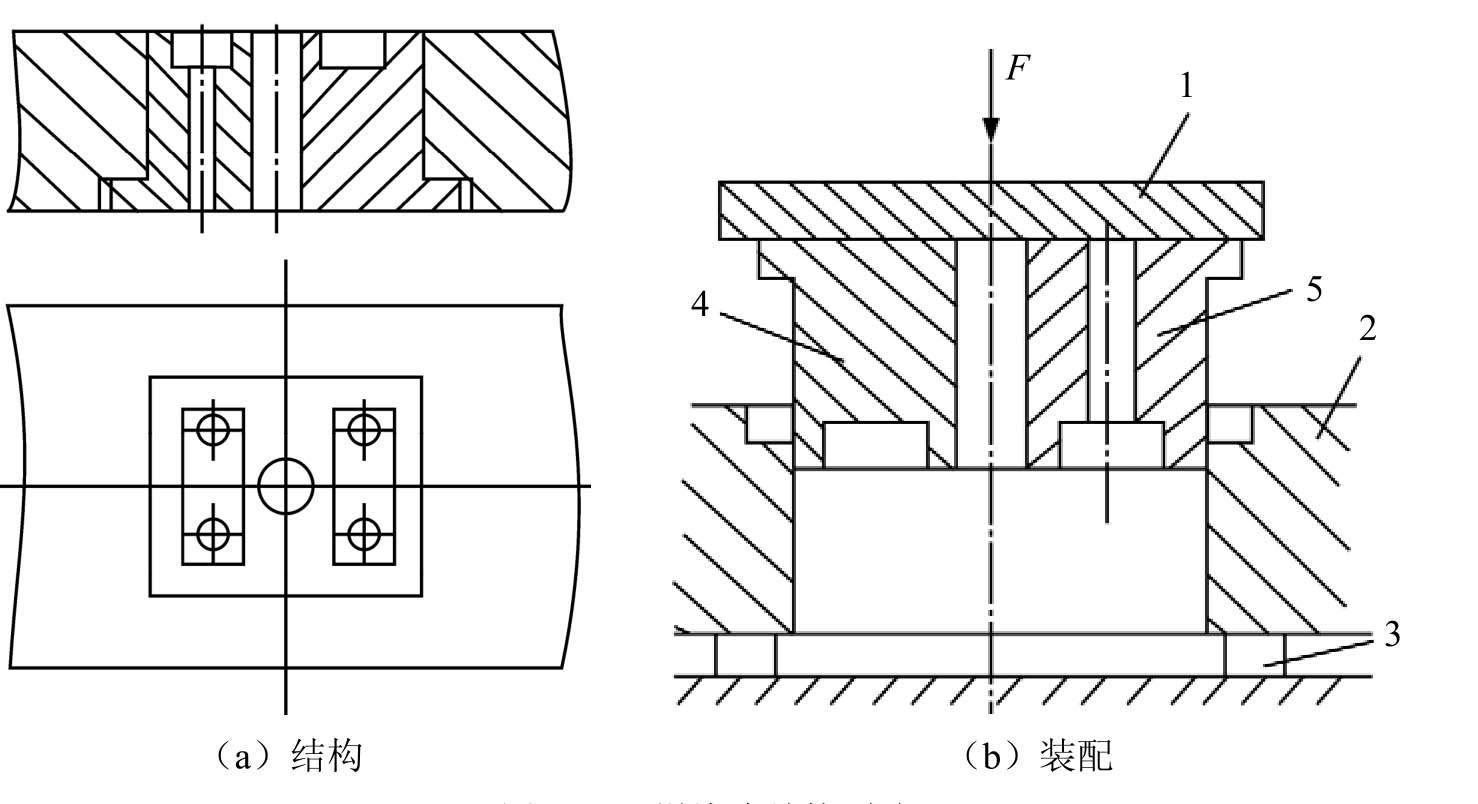

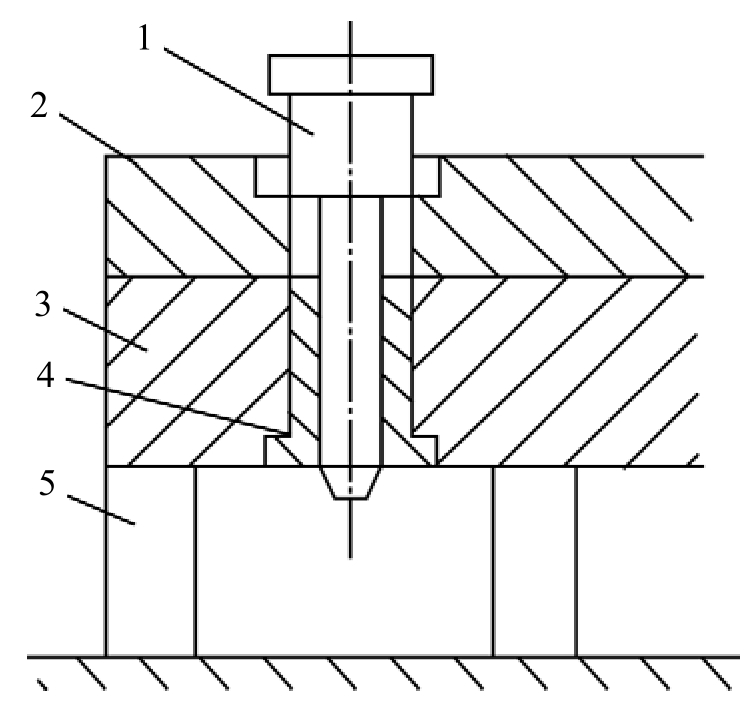

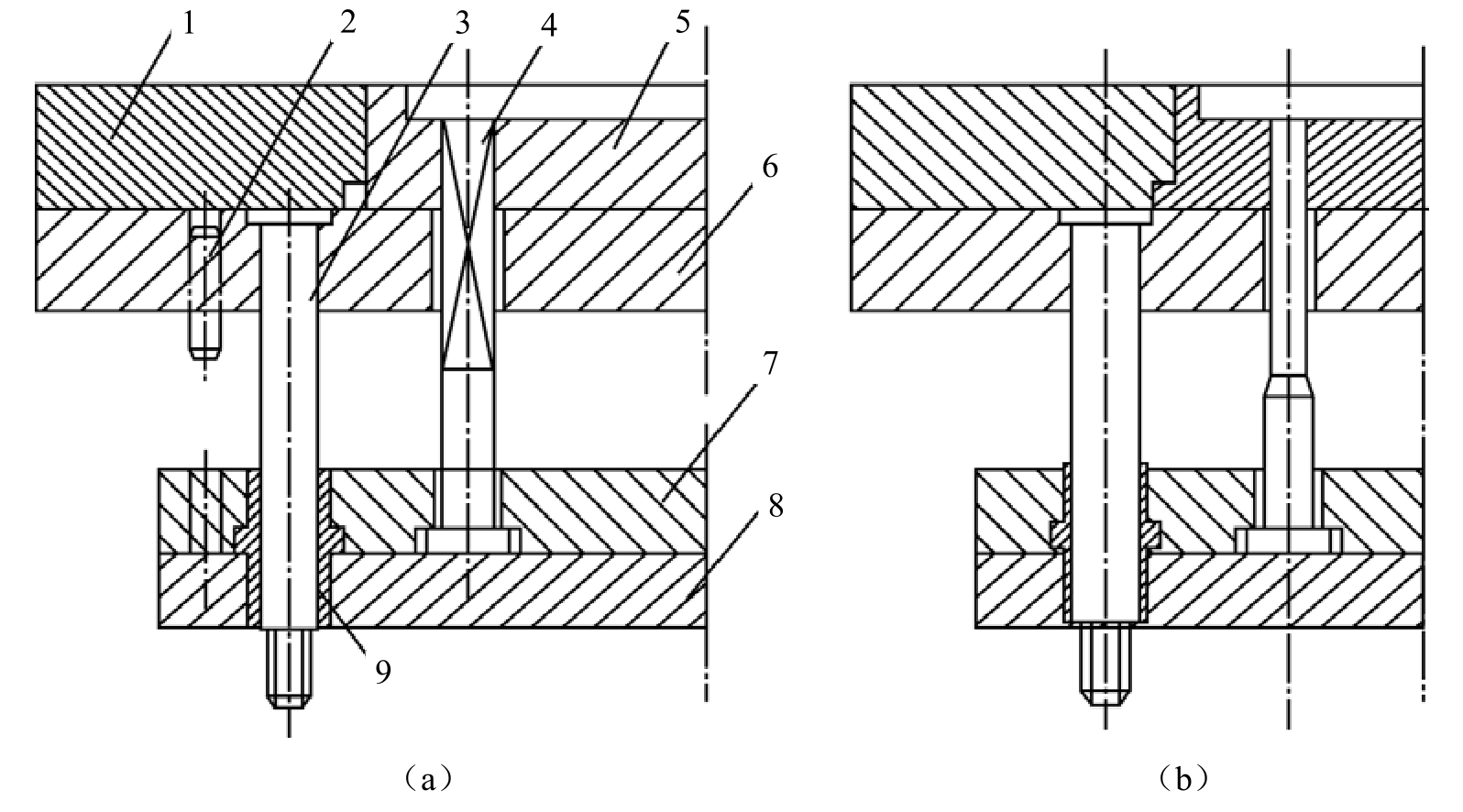

(1)型芯的装配。由于塑料模的结构不同,型芯在固定板上固定方式也不相同。常见的固定方式如图7-44所示。

如图7-44(a)所示是采用过渡配合固定方式,装配时用等高垫铁垫平固定板,在手动压力机上轻轻压入型芯。在压入过程中要注意校正型芯的垂直度,防止压入时孔壁损坏和固定板产生变形。在型芯和型腔的配合要求经修配合格后,在平面磨床上磨平端面A(用等高垫铁支承)。

如图7-44(b)所示是螺纹固定方式,螺纹旋紧后,钻骑缝止松螺纹孔并用止松螺钉紧固定位。

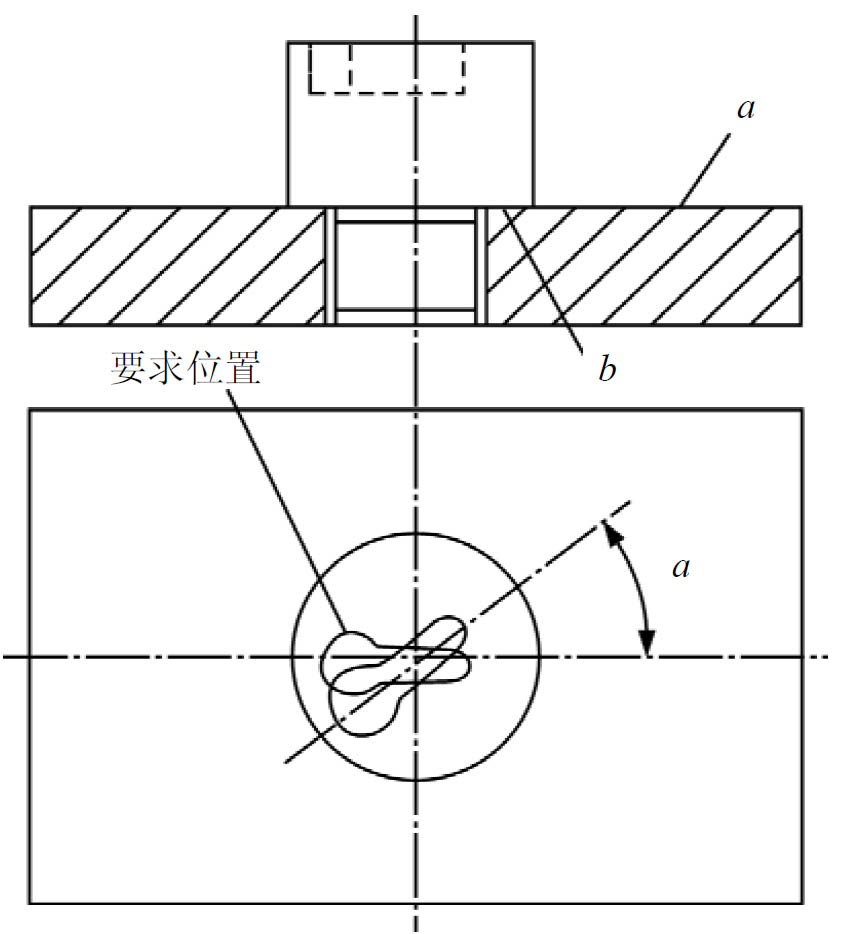

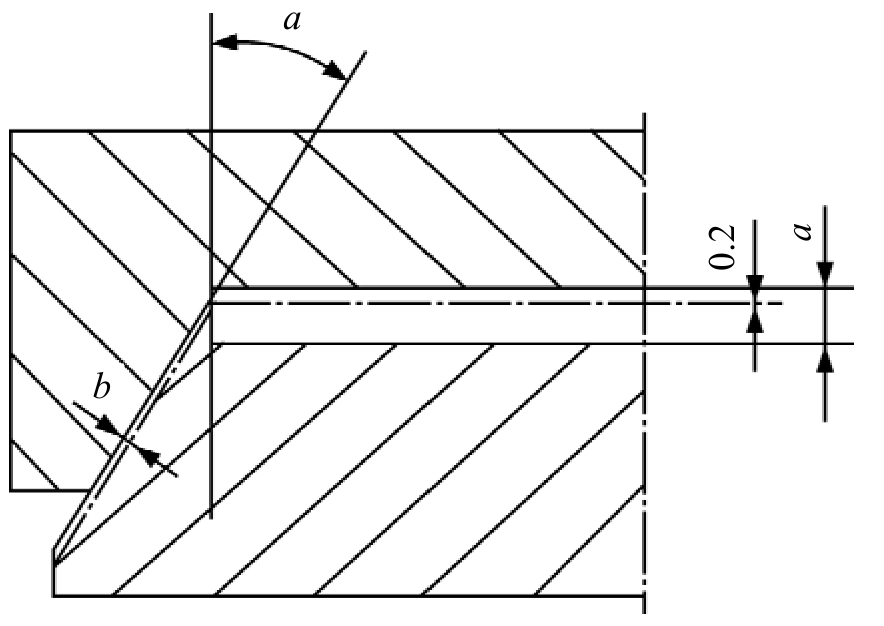

对某些有方向要求的型芯,当螺纹拧紧后型芯的实际位置到理想位置之间常出现误差,如图7-45所示,型芯的位置误差可以通过修磨平面a或b来消除,其修磨量Δ可以按下式计算:

Δ=Pα/360º

式中:P——连接螺纹的螺距,单位为mm;

α——理想位置与实际位置的夹角(预先测出),单位为“º”。

图7-44 型芯固定方式

1—型芯;2—固定板;3—定位销;4—.骑缝螺钉

图7-45 型芯的位置误差

由上面可知,采用如图7-44(c)所示的螺母固定方式对于某些有方向要求的型芯,装配时只需按设计要求将型芯调整到正确位置,用螺母固定后,钻骑缝止松螺钉孔并用螺钉紧固即可,装配过程简便。这种固定形式适合于固定外形为任何形状的型芯,也适合于在固定板上同时固定若干个型芯的场合。

如图7-44(d)所示的大型芯固定方式,其装配可按以下顺序进行:

① 在加工好的型芯上压入实心的定位销套(型芯淬火前预钻定位销套孔,型芯如不淬火,则不需钻销套孔)。

② 根据型芯在固定板上的位置要求将定位块用平行夹头夹紧在固定板上,如图7-46所示。

图7-46 大型芯与固定板的装配

1—平行夹头;2—定位块;3—型芯;4—定位销套;5—固定板

③ 在固定板上钻螺钉过孔及锪沉孔,并用螺钉将型芯初步固定。

④ 在固定板背面划出销孔位置。

⑤ 将型芯调整到正确位置后拧紧固定螺钉,钻、铰销孔,打入销钉。

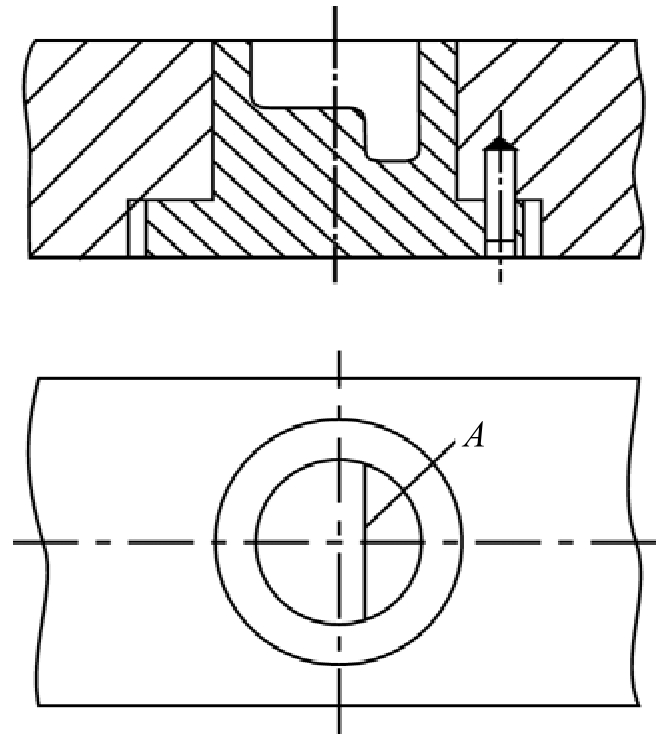

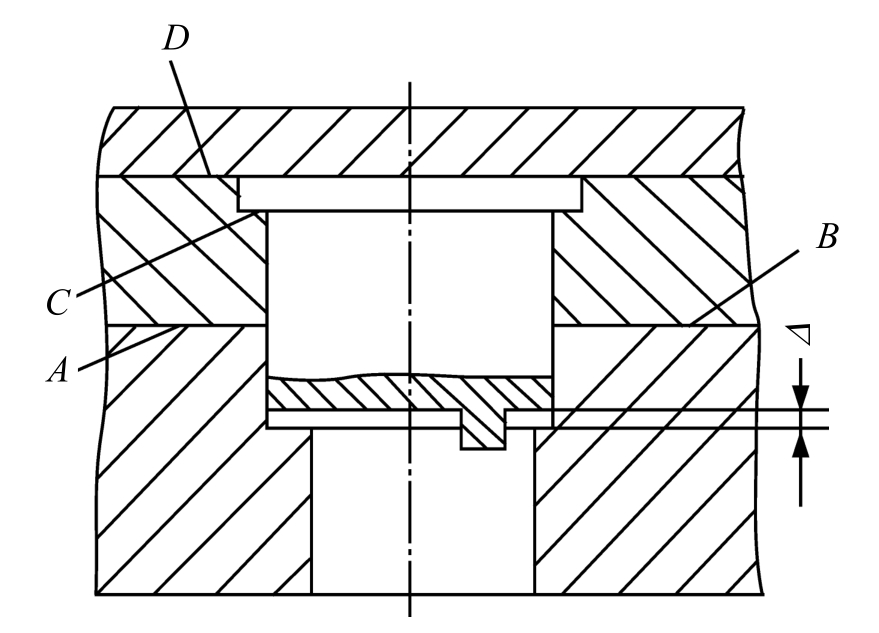

(2)型腔的装配。除了简易的注射模以外,一般注射模型腔多采用镶嵌或拼块结构,如图7-47所示的是圆形整体型腔镶块结构形式。装配后,动、定模板分型面要紧密贴合。因此,对于压入式配合的型腔,其压入端一般都不允许有斜度,通常将压入时的导入部分设在模板上,可在固定孔的入口处加工出导入斜度,其高度不超过5mm,对于有方向要求的型腔,为了保证型腔的位置要求,在型腔压入模板一小部分之后,应用百分表检测型腔的直线部位(如图中A),如果出现位置误差,可用管钳等工具将其旋转到正确位置后再压入模板。

为了便于装配,可以考虑让型腔与模板间保持0.01~0.02mm的配合间隙,在型腔装入模板后将位置找正,再用定位销定位。

图7-47 整体式型腔装配

如图7-48所示是拼块结构的型腔,其型腔拼合面在热处理后要进行磨削加工,拼块两端部应留有预留量,待装配完毕后,再将两端和模板一块磨平。

为了不使拼块结构的型腔在压入模板的过程中,各拼块在压入方向上产生位错,应在拼块的压入端放一块平垫板,通过平垫板推动各拼块一起移动。

图7-48 拼块式结构型腔

1—平垫板;2—模板;3—等高垫块;4、5—型腔拼块

塑料模装配后,有时要求型芯与型腔表面或动、定模上的型芯在合模状态下紧密接触,此时可采用修配装配法来达到其要求,修配装配法是模具制造中广泛采用的一种经济有效的方法。

如图7-49所示是装配后在型芯端面与型腔底平面之间出现了间隙Δ,可采用下述方法进行修配:

① 修磨固定平面A。修磨时需拆下型芯,磨去金属层厚度等于间隙值Δ;

② 修磨型腔上平面B。修磨时不需要拆卸零件,比较方便;

图7-49 型芯端面与型腔底平面间出现间隙

③ 修磨型芯(或固定板)台肩面C。拆去型芯,并将C面磨去等于间隙值Δ的厚度。但重新装配后需将固定板和型芯一起磨平。

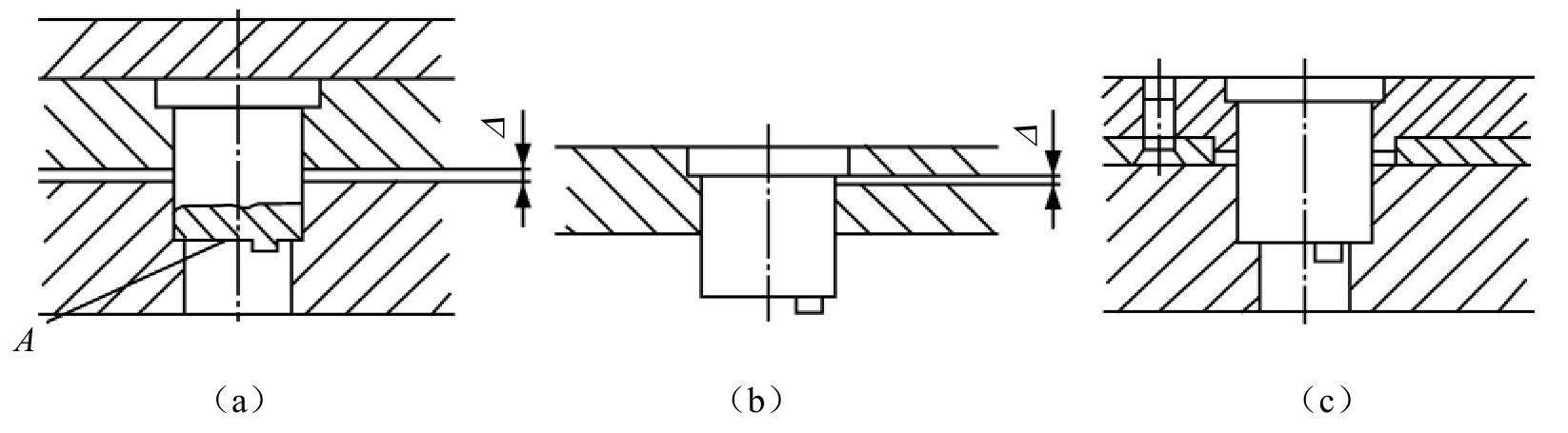

如图7-50(a)所示是装配后型腔端面与型芯固定板之间出现间隙Δ,可采用以下修配方法消除间隙:

① 修磨型芯工作面A,此法主要适用于型芯端面为平面的情况;

② 在型芯台肩和固定板的沉孔底部垫上垫片,如图7-50(b)所示,此方法只适用于小模具;

③ 在固定板和型腔的上平面之间设置垫块,如图7-50(c)所示,垫块厚度不小于3mm。

图7-50 型腔端面与型芯固定板间间隙的消除

3.导柱、导套的装配

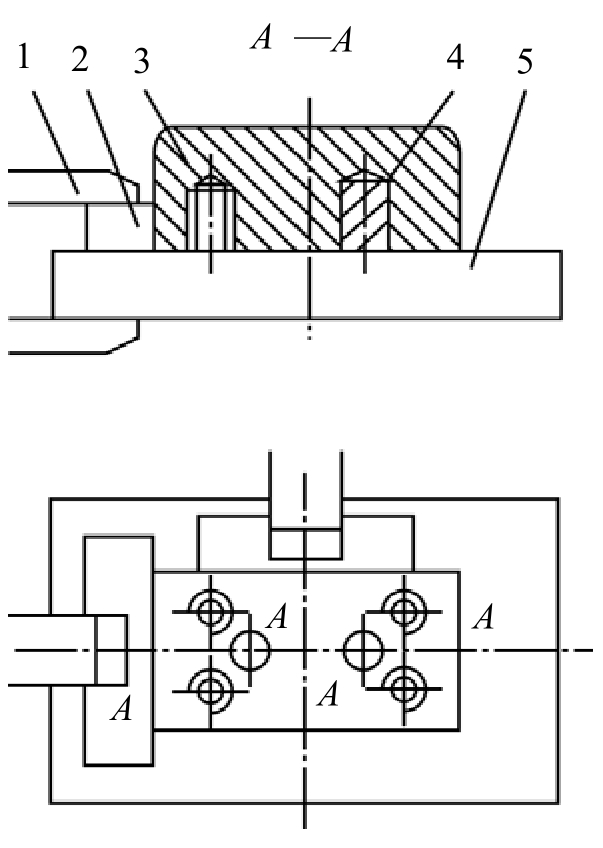

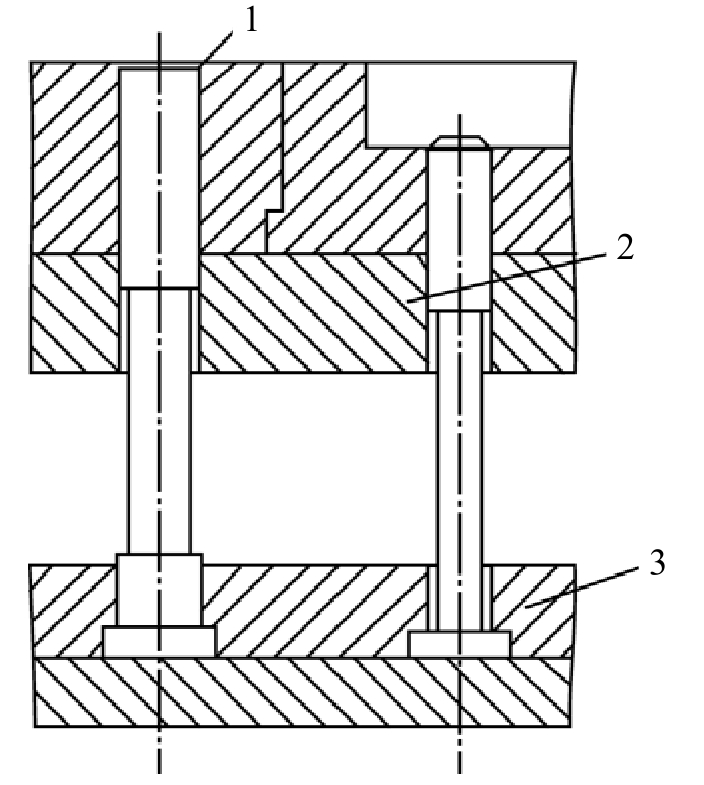

导柱、导套分别压入模座,对于不同结构的导柱,采用的装配方法也不同。短导柱可采用如图7-51所示的方式压入;长导柱应在导套装配完成之后,以导套导向将导柱压入固定板内,如图7-52所示。

导柱、导套装配后,应保证动模板、脱模机构在开模及合模时能灵活滑动,无卡滞现象。因此,加工时除保证导柱、导套和模板等零件间的配合要求外,还应保证导柱和导套安装孔的中心距一致(其误差不大于0.01mm),压入模板后,导柱和导套孔应与模板的安装基面垂直。如果装配后运动不灵活,有卡滞现象,可用红粉涂于导柱面,往复拉动模板,观察卡滞部位,分析原因,退出导柱,重新装配。装配时应首先装配距离最大的两根导柱,合格后再装配第三、第四根导柱,每装入一根导柱均应做上述观察。

图7-51 短导柱的装配

1—导柱;2—模板;3—等高垫块

图7-52 长导柱的装配

1—导柱;2—固定板;3—定模板;4—导套;5—等高垫铁

4.脱模机构的装配

(1)当脱模机构的推杆较多且刚性较差时,为了保证推杆在脱模时运动平稳,在脱模机构上需设置导柱、导套导向机构。

(2)推杆固定板的加工与装配。推杆为推出塑件所用,在模具操作过程中,推杆应保持动作灵活,应尽量避免磨损。推杆在推杆固定板孔内,每边有0.5mm以上的间隙。推杆固定板与推板需有导向装置和复位支承。由于具体结构形式较多,现按不同结构形式将推杆固定板的加工与装配方法分述如下:

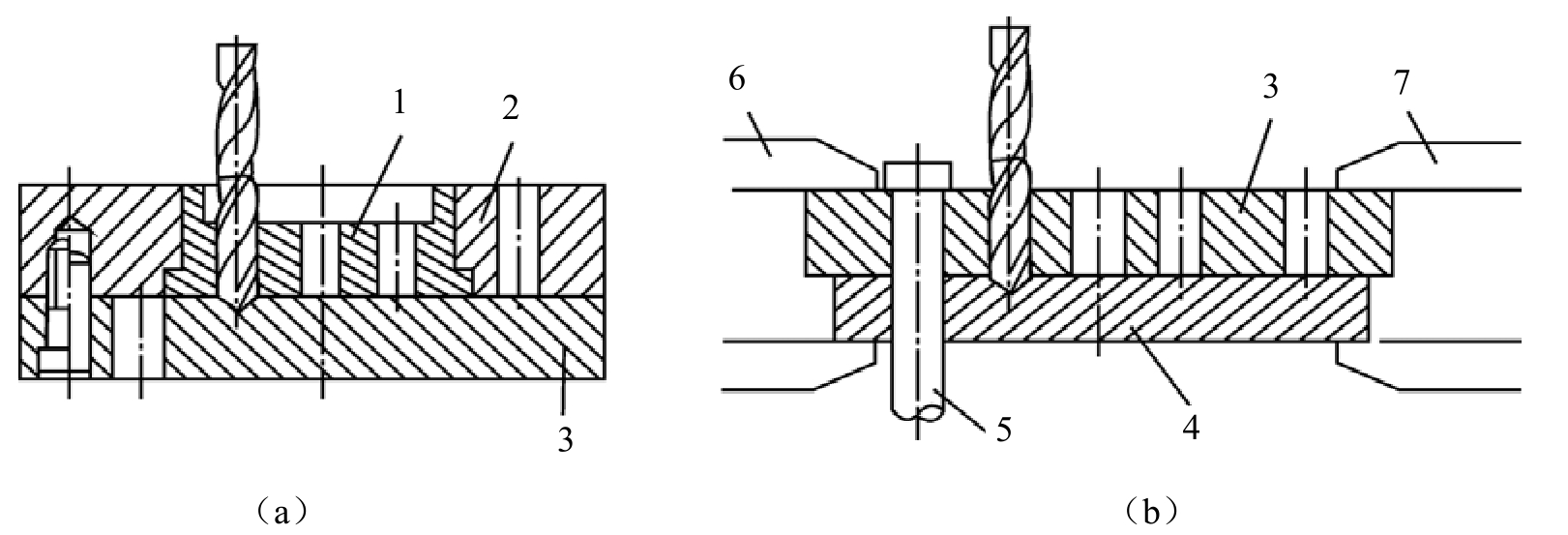

1)推板用导柱作导向的结构如图7-53所示,推杆固定板孔是通过型腔镶件上的推杆孔复钻得到,复钻由两步完成。

① 从型腔镶件1上的推杆孔复钻到支承板3上,如图7-53(a)所示,复钻时由型腔固定板2和支承板3上原有的螺钉与销钉进行定位与紧固。

② 通过支承板3上的孔复钻到推杆固定板4上,如图7-53(b)所示,两者之间利用导柱、导套定位(复钻前先将导柱、导套安装完成),用平行夹头夹紧。

图7-53 推杆固定板的复钻

1—型腔镶件;2—型腔固定板;3—支承板;4—推杆固定板;5—导套;6、7—平口卡钳

2)利用复位杆作导向的结构(见图7-54),产量较小或推杆推出距离不大的模具,采用此种简化结构。复位杆1与支承板2、推杆固定板3呈间隙配合,具有较长的支承与导向。

3)利用模脚作推杆固定板支承的结构如图7-55所示,在模具装配后,推杆固定板2应能在模脚3的内表面滑动灵活,同时使推杆4在型腔镶件的孔中往复平稳运动。

图7-54 利用复位杆导向的推板结构

1—复位杆;2—支承板;3—推杆固定板

图7-55 以模脚作推杆固定板的支承

1—推板;2—推杆固定板;3—模脚;4—推杆;5—动模板

复钻推杆孔的方法和上述相同。装配模脚时,不可先钻攻、钻铰模架上的螺孔和销钉孔,必须在推杆固定板装好以后,通过支承板的孔对模脚复钻螺孔,然后将模脚用螺钉初步紧固,将推杆固定板作滑动试验并调整模脚到理想位置以后加以紧固,最后动模板、支承板和模脚一起钻铰销孔。

(3)推板上的导柱、导套孔加工。

加工方法因导柱形式不同而异:

1)直接式导柱如图7-56(a)所示,导柱与导套的安装孔直径不一致。当推杆为非圆形时加工方法为:

① 将型腔镶件5镶入后的动模板1、支承板6、推杆固定板7叠合后(6、7间用工艺销钉2定位),根据型腔镶件5型孔修正支承板6和推杆固定板7上的成型推杆孔,使之与推杆间隙配合或使其具有间隙。

② 将推杆固定板7和推板8叠合在一起镗制导套安装孔。

③ 将推杆4装入固定板,导套9装入固定板与推板后,将推杆固定板和支承板叠合用销钉2定位,加工导柱安装孔。导柱直径在12mm以下者,可通过导套孔复钻后铰正导柱孔。导柱直径较大者,在机床上按导套孔校正中心,然后卸下推杆固定板镗孔,每镗一孔则需装配一次。如用坐标镗床加工,则各板上的导柱与导套安装孔可分别按外形基准加工。

2)台阶式导柱如图7-56(b)所示,导柱与导套的安装孔直径相同,推杆为圆形,其加工方法为:

① 采用坐标镗床时,可将推板、推杆固定板与支承板叠合在一起用压板压紧,同时镗出导柱、导套安装孔。

② 导柱、导套装配以后,从型腔镶件的推杆孔内复钻其他各板上的孔。

图7-56 推板的导向装置

1—动模板;2—销钉;3—导柱;4—推杆;5—型腔镶件;6—支承板;7—推杆固定板;8—推板;9—导套

(4)推杆的装配与修整。

推杆为推出制件所用,其结构见图7-57。推杆应运动灵活,尽量避免磨损。推杆由固定板及推板带动运动。由导向装置对推板进行支承和导向。

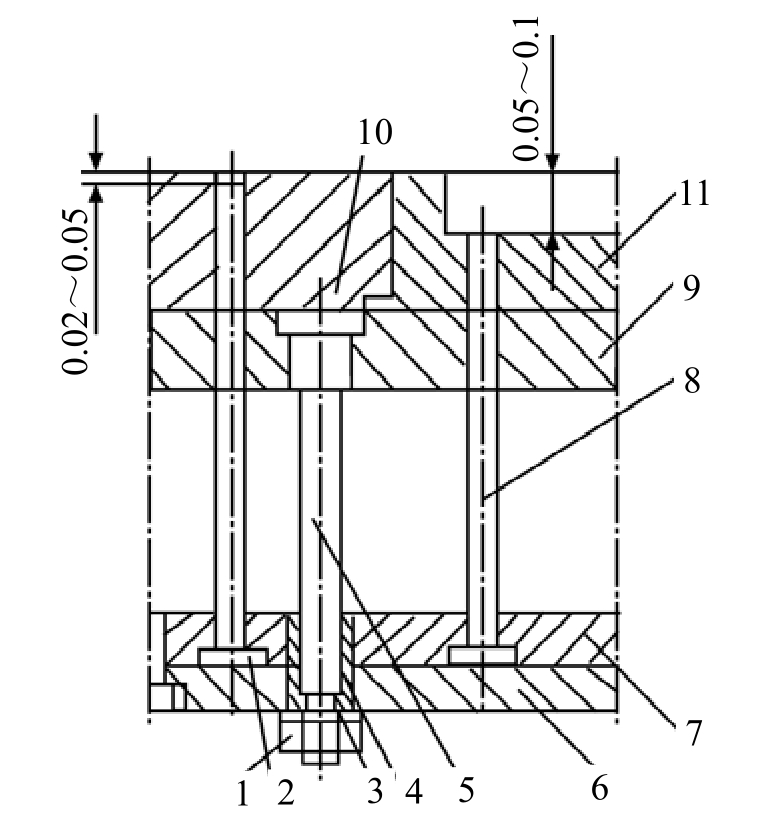

图7-57 推杆的装配与修整

1—螺母;2—复位杆;3—垫圈;4—导套;5—导柱;6—推板;7—推杆固定板;8—推杆;9—支承板;10—动模板;11—型腔镶板

导柱、导套导向的圆柱推杆可按下列顺序进行装配:

1)配作导柱、导套孔。将推板、推杆固定板、支承板重叠在一起,配镗导柱、导套孔。

2)配作推杆孔及复位杆孔。将支承板与动模板(型腔、型芯)重叠,配钻复位杆孔,按型腔(芯)上已加工好的推杆孔,配钻支承板上的推杆孔。配钻时以固定板和支承板的定位销定位。

再将支承板、推杆固定板重叠,按支承板上的推杆孔和复位杆孔配钻推杆及复位杆固定孔。配钻前应将推板、导套及导柱装配好,以便于定位。

3)推杆装配。装配时按下列步骤操作:

① 将推杆孔入口处和推杆顶端倒出小圆角或斜度;当推杆数量较多时,应与推杆孔进行选择配合,保证滑动灵活,不溢料。

② 检查推杆尾部台肩厚度及推板固定板的沉孔深度,保证装配后有0.05mm的间隙,对过厚者应进行修磨。

③ 将推杆及复位杆装入固定板,盖上推板,用螺钉紧固。

④ 检查及修磨推杆及复位杆顶端面,当模具处于闭合状态时,推杆顶面应高出型面0.05~0.10mm,复位杆端面低于分型面0.02~0.05mm。上述尺寸要求受垫块和限位钉影响。所以,在进行测量前应将限位钉装入动模座板,并将限位钉和垫块磨到正确尺寸。将装配好的推杆、动模(型腔或型芯)、支承板、动模座板组合在一起。当推板复位到与限位钉接触时,若有推杆低于型面,则修磨垫块。如果推杆高出型面,则可修磨推板底面。推杆和复位杆顶面的修磨,可在平面磨床上进行,修磨时可采用V形铁或三爪自定心卡盘装夹。

5.滑块抽芯机构的装配

滑块抽芯机构是在模具开启后,在制品被顶出之前先行抽出的侧向型芯机构。装配时的主要工作是侧向型芯的装配和锁紧装置的装配。滑块抽芯机构装配后,应保证型芯与凹模达到所要求的配合间隙;滑块运动灵活,有足够的行程、正确的起止位置。

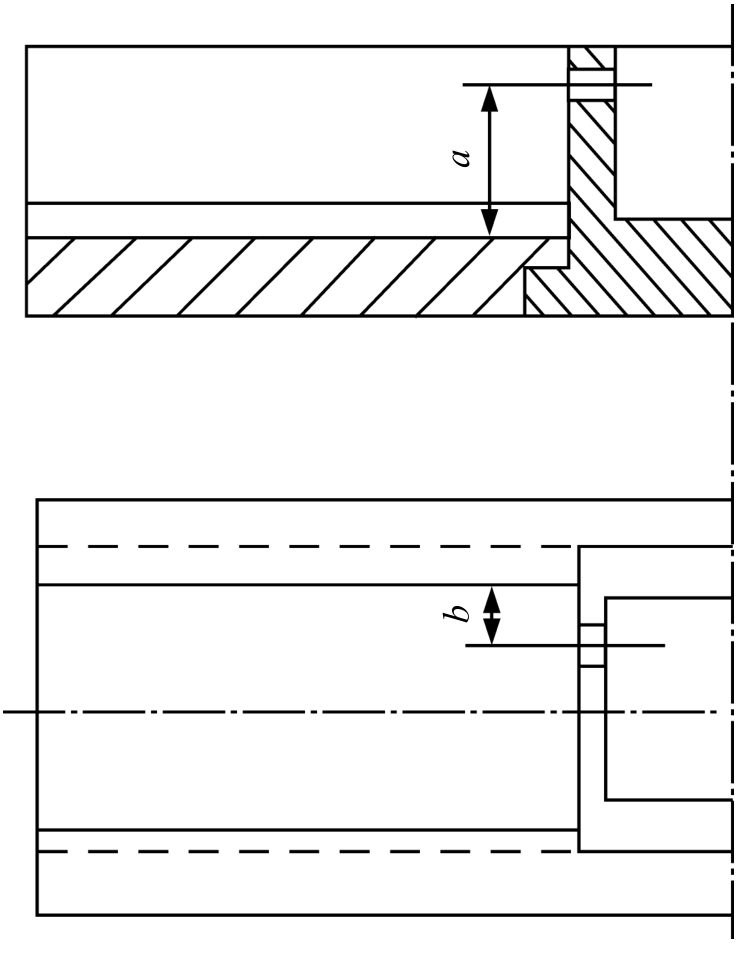

(1)侧向型芯的装配。一般是在滑块和滑道、型腔和定位板装配后,再装配滑块上的侧向型芯。图7-58中抽芯机构侧向型芯的装配一般采用以下方式:

图7-58 侧向型芯的装配

1)根据型腔侧向孔的中心位置测量出尺寸a和尺寸b,在滑块上划线,加工出型芯装配孔,并保证型芯和型腔侧向孔的位置精度,最后装配型芯。

2)以型腔侧向孔为基准,利用压印工具对滑块端面压印,如图7-59所示。然后,以压印为基准加工型芯配合孔,保证型芯和侧向孔的配合精度,再装入型芯。

图7-59 滑块端面压印

1—滑块;2—压印工具;3—型腔

3)为达到非圆形侧向型芯和侧向孔的配合精度,型芯可采用在滑块上先装配留有加工余量的型芯,然后对型腔侧向孔进行压印并修磨型芯,以保证配合精度。同理,在型腔侧向孔的硬度不高、可以修磨加工的情况下,也可在型腔侧向孔留修磨余量,以型芯对型腔侧向孔压印,修磨型腔侧向孔,以达到配合要求。

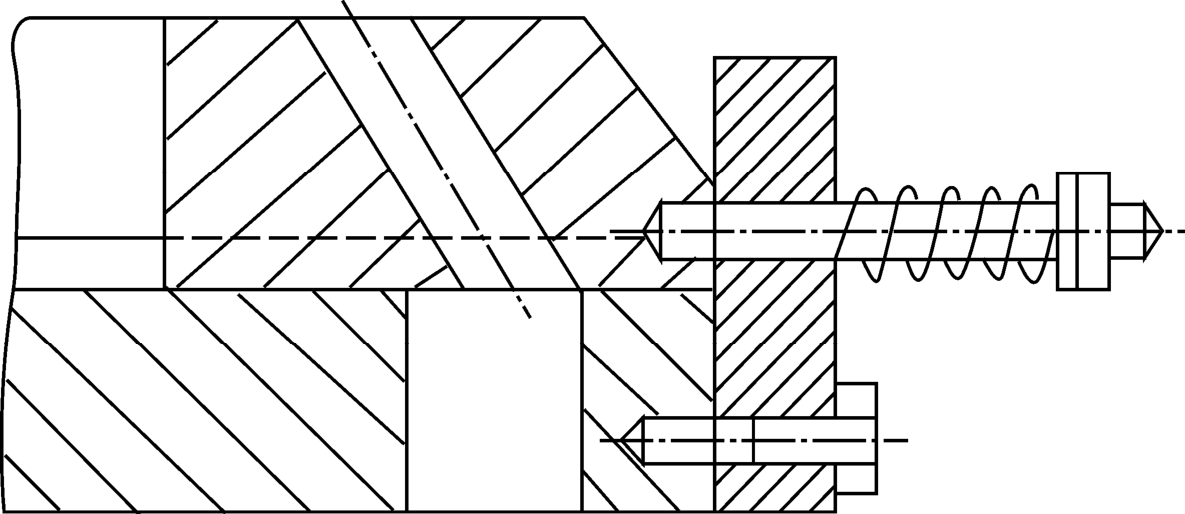

(2)锁紧装置的装配。在滑块型芯和型腔侧向孔修配密合后,便可确定锁紧块的位置。锁紧块的斜面和滑块的斜面必须均匀接触。由于锁紧块及滑块在加工和装配中存在误差,所以装配中需进行修磨。为了修磨方便,一般对滑块的斜面进行修磨。

模具闭合后,为保证锁紧块和滑块之间有一定的锁紧力,一般要求锁紧块及滑块斜面接触时,在分模面之间留有0.2mm的间隙进行修配,如图7-60所示。此间隙靠修磨滑块斜面预留的修磨量保证。此外,楔紧块在受力状态下不能向闭模方向松动,所以,楔紧块的后端面应与定模板处于同一平面。

图7-60 滑块斜面修磨量

根据上述要求,楔紧块的装配方法如下:

① 用螺钉紧固楔紧块。

② 修磨滑块斜面,使之与楔块斜面密合。其修磨量为:

B=(a−0.2mm)sinα

式中:b—滑块斜面的修磨量,单位为mm;

a—闭模后测得的分模面实际间隙,单位为mm;

α—楔紧块的斜度,单位为“°”。

③ 楔紧块与定模板一起钻铰定位销孔,装入定位销。

④ 将楔紧块后端面与定模板一起磨平。

(3)滑块的复位、定位。模具开模后,滑块在斜导柱作用下侧向抽出。为了保证合模时斜导柱能准确地进入滑块的斜导孔,必须对滑块设置复位、定位装置,如图7-61所示为用定位板作滑块复位时的定位。滑块复位的准确位置可以通过修磨定位板的接触平面实现。

图7-61 用定位板作滑块复位时的定位

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。