11.3.2 汽车车身的选材

1.刚度和强度

要降低汽车的重量,所选择的材料应该比钢轻但是结构相同,对于发动机缸体,选择很明显:铝合金或者镁合金代替铸铁,可大大降低缸体质量,但是生产方法几乎没有改变,都是铸造成型。许多汽车生产厂家已经采用了铝合金或镁合金。

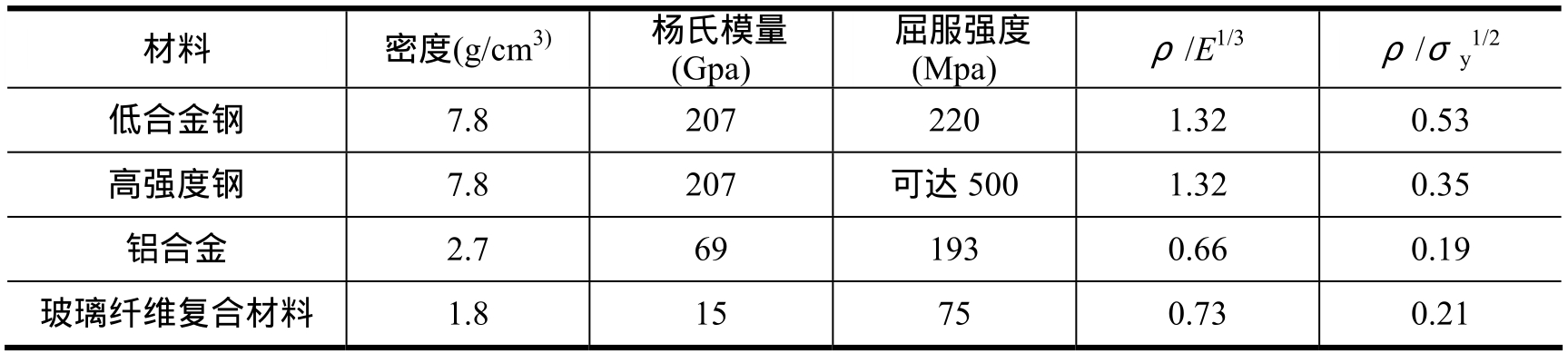

节约重量最大的潜力是车身或底盘,它约占汽车重量的60%。可以选择的材料有低碳钢、低合金高强度钢、铝合金和玻璃纤维。当然仅仅用等厚度的铝合金或者玻璃纤维复合材料代替钢是不现实的,因为这些材料具有较低的弹性模量,在同等载荷作用下变形程度较大,另外玻璃纤维强度较低,有可能发生塑性变形。对车身而言,如果保证不发生过量弹性变形,应该在等刚度条件下比较各种材料的重量,如果保证不发生塑性变形,应该在等强度条件下比较材料的重量。表11-10是各种材料的性能。

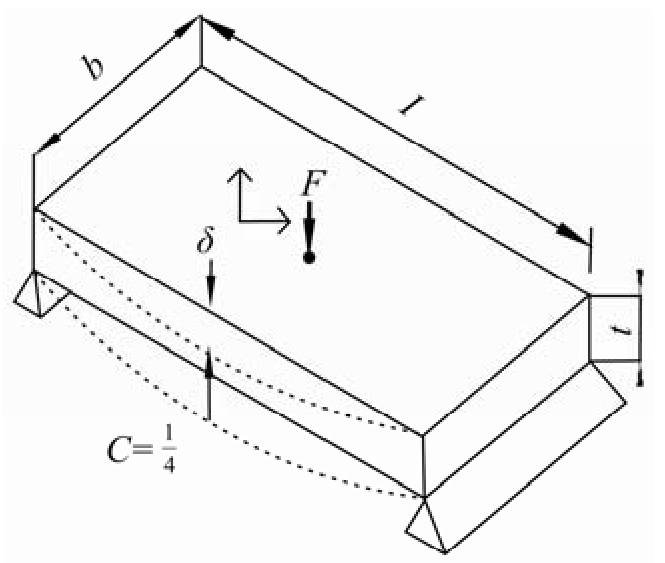

图11-3是车身在弹性变形的情况,车身在力F作用下的弹性挠曲δ为

![]()

图11-3 车身的弹性变形

式中,t为板厚,l为板长,b为板的宽度。常数C决定于板的固定方式,但这并不影响材料的选择。车身的质量

![]()

车身b和l的大小由车型设计时决定(它们是车门和车后行李箱的尺寸等),这样控制刚度的唯一参数是t,由公式(11-4)可知

将t代入上面的方程,车身的质量则为:

![]()

可见,在载荷恒定要求挠度δ相同的情况下,当车身尺寸b、l及参数C恒定时,最轻的车身就是ρ/E1/3最小的材料。

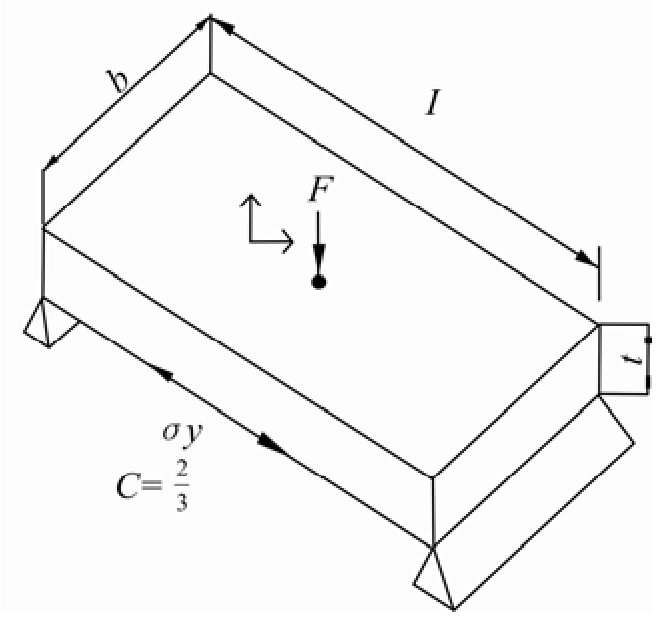

图11-4 车身的塑性变形

对于大多数车身,如果基于弹性变形设计,即保证不发生过量弹性变形失效,因为ρ/E1/3相同,高强度钢与低碳钢相比并没有优势,玻璃纤维复合材料和铝合金则可大大降低重量。

对于塑性变形,我们也可以采用同样方式分析,对于截面尺寸如图11-4所示的车身而言,在载荷F作用下发生塑性变形时:

![]()

仍和以前一样,质量btlMρ=,唯一可变的参t为

![]()

将t代入得

![]()

由公式可知,当按塑性屈服设计时, 最小的质量最轻。对于车身,如果基于屈服强度设计,采用高强度钢降低质量,而采用铝和玻璃纤维复合材料则更多的降低质量。

最小的质量最轻。对于车身,如果基于屈服强度设计,采用高强度钢降低质量,而采用铝和玻璃纤维复合材料则更多的降低质量。

表11-10 各种材料的性能

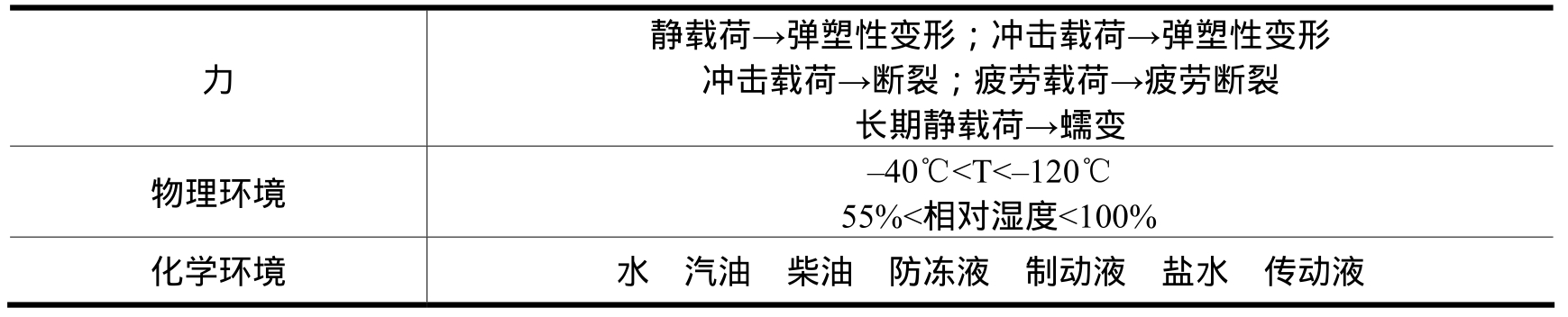

2.次要性能

尽管弹性模量和强度在材料选择中是优先考虑的因素,由于汽车服役环境复杂,如表11-11所示,其他性能如韧性、疲劳、蠕变也不容忽视。

表11-11 普通汽车的服役环境

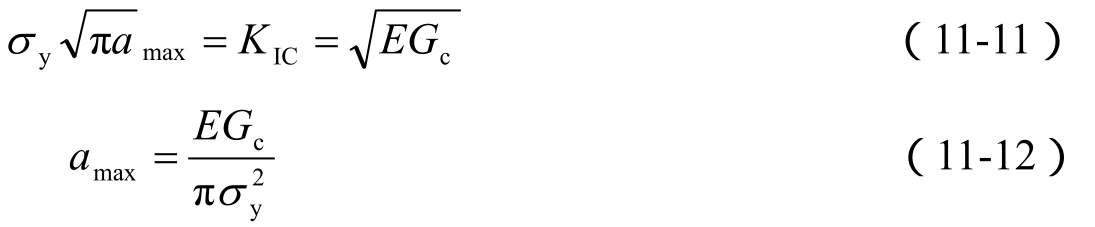

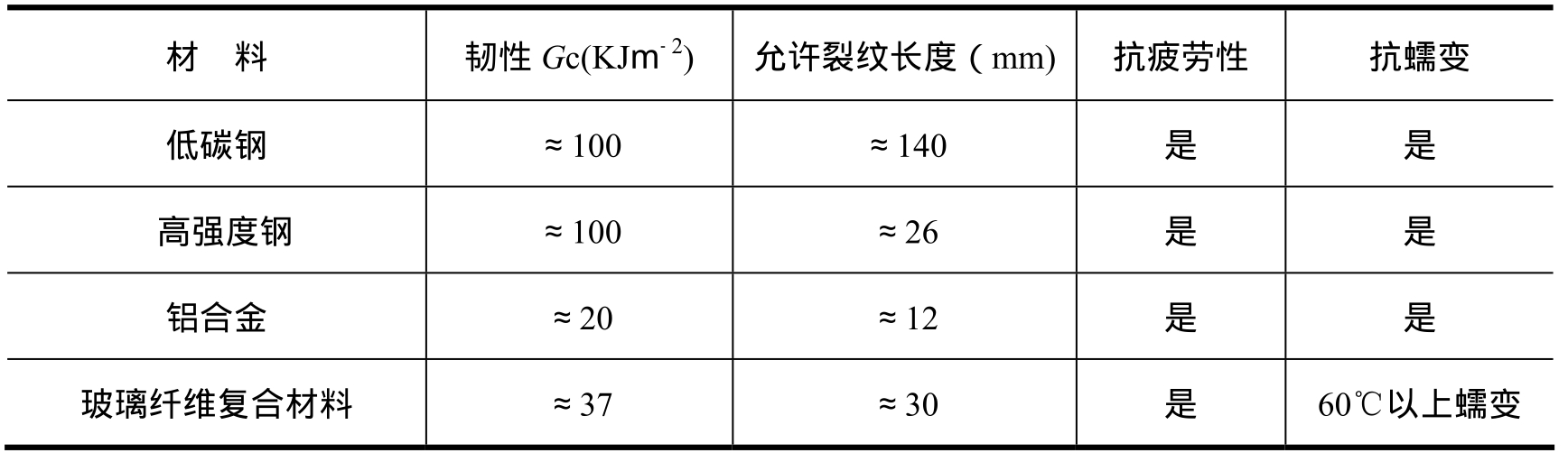

各种材料的这些性能列于表11-12。由表可知,钢的韧性很高,所以钢制车身是很难发生断裂的。对于其他材料的韧性是否满足,最好以能允许的裂纹尺寸来衡量,即形成稳定的但不会快速扩展的最大裂纹尺寸是多少,这在车身中是否允许存在?裂纹最大尺寸计算如下

车身的裂纹如果大于maxa,即表11-12中所计算的裂纹最大长度,车身将会由于撕裂而失效,而裂纹小于此长度只会整体屈服,亦即发生永久塑性变形。虽然表中给出的铝和玻璃纤维复合材料的允许裂纹长度小于钢,但这对车身要求来说是容易满足的。

疲劳对任何受到变动载荷的结构都是可能发生的。例如,由于关门引起发动机振动也可能导致失效,但这些材料的疲劳强度是足够的。当设计者考虑用金属制作车身时,蠕变通常不是一个问题,因为最高的服役温度才120℃,这对钢和铝合金都不会发生蠕变,但是玻璃纤维增强的复合材料,在60℃以上蠕变速率已很显著。超过这个温度,玻璃纤维复合材料必须附加增强或增加截面。

从上面次要性能的比较中,可知这四种材料均能满足,但是,在现今的汽车设计中,比韧性、疲劳和蠕变更重要的是环境的影响,如前所述,在新车成本中一个很可观的部分,就是防止生锈。在这几种材料中,钢是最不耐蚀的,复合材料最耐蚀。但是表面镀锌工艺解决了钢板生锈问题,使得汽车钢板生产仍保持了相当的竞争力。

表11-12 车身材料性能:韧性,疲劳和蠕变

3.生产方法

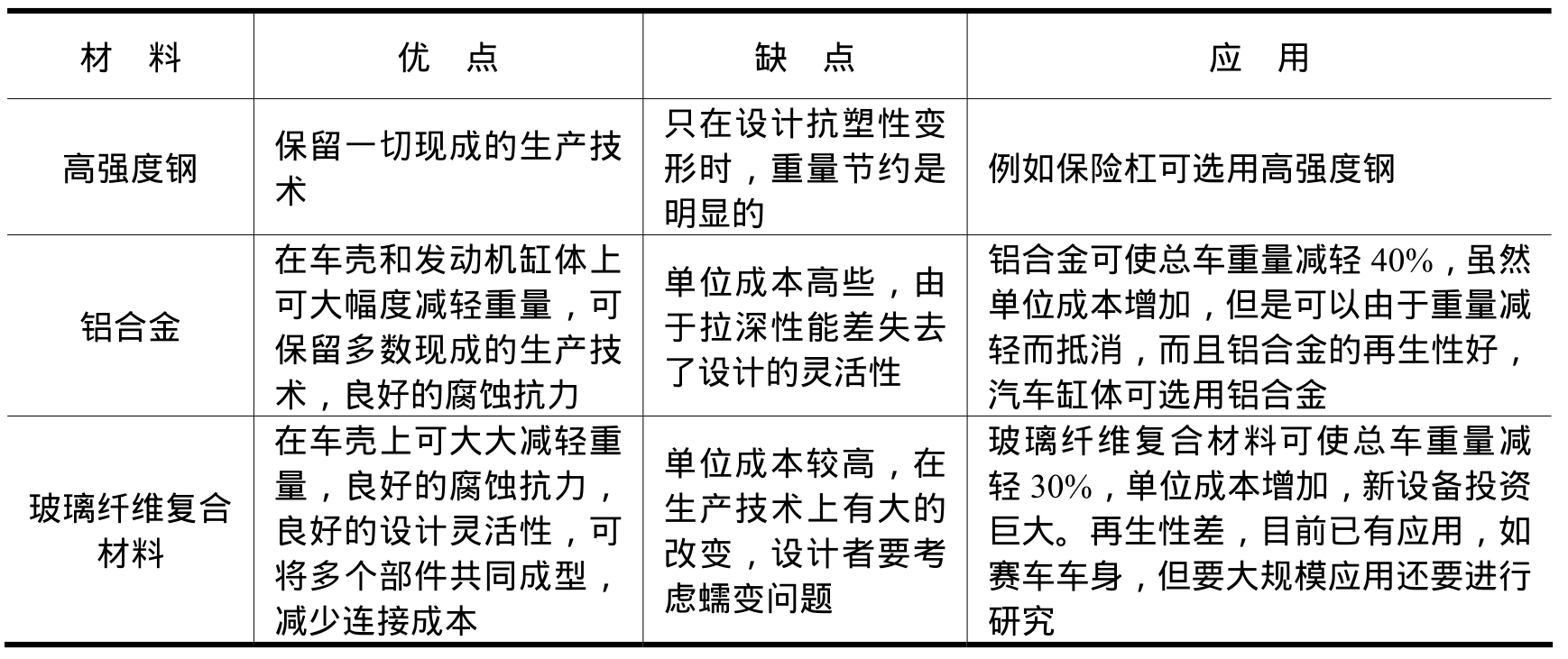

换一种材料有可能由于材料本身价格和加工费用导致成本增加。应用高强度钢代替普通钢较合适,它的屈服强度高,截面就可以薄些,所以只需稍微改变冲头,模具、压力机等工具即可,其材料成本增加也不多。

初看起来,铝合金也可能合适,但是因为合金化导致它们屈服强度较高,塑性低,假如费用不用考虑,则也可采用,早期的劳斯莱斯汽车就是铝合金车身,这种车身完全用手工敲打成复杂的形状,并经多次退火以恢复塑性。但是在大批生产中,我们希望在一次操作工序中深冲成型,铝合金的低塑性就成为严重问题,所以设计中不选用铝合金,正是生产方法,而不是成本成为汽车车身使用铝合金的最大障碍。

玻璃纤维复合材料看起来也存在生产困难,比如游艇外壳就是由玻璃纤维手糊成型,但是现在大规模的生产方法也被开发出来。大多数汽车上都有用玻璃纤维复合材料制作的零件,如汽车保险杠、仪表板等;有几款汽车的外壳甚至也是用玻璃纤维复合材料制造,如Lotus Esprit汽车,但是汽车底盘仍采用钢制造,因此汽车重量还是降得不多。玻璃纤维仪表盘一般采用压制成型。掺有短玻璃纤维的热固性聚酯树脂在加热的模具中流动成型,然后固化推出。

这种成型方法每分钟可以产生一个塑件。虽然比生产钢冲压件慢,在生产中是可行的。而且塑件由于可以制作成复杂零件而给设计带来很大的灵活性,这是钢件所不能比拟的。并且塑件成型可以将很多零件一起成型,减轻装配成本。

4.结论(如表11-3所示)

表11-13 各种材料比较结果

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。