2.3.3 焊件变形和焊件的结构工艺性

金属结构在焊接后,经常发现其形状有变化,有时还出现裂纹,这是由于焊接时,焊件受热不均匀而引起的收缩应力造成的。变形的程度除了与焊接工艺有关以外,还与焊件的结构是否合理有很大关系。

1.焊接变形及防止方法

(1)焊接变形产生的原因。焊接构件因焊接而产生的内应力称为焊接应力,因焊接而产生的变形称为焊接变形。产生焊接应力与变形的根本原因是焊接时工件局部的不均匀加热和冷却。

焊接变形的基本形式有弯曲变形、角变形、波浪变形和扭曲变形等,如图2-55所示。

图2-55 焊接变形的基本形式

(2)焊接变形的防止方法。

①反变形法。根据某些焊件易变形的规律,焊前在放置焊件时,使其形态与焊接时发生的变形方向相反,以抵消焊接后产生的变形。如图2-56所示是防止角变形的反变形法。

图2-56 防止角变形的反变形法

②焊前固定法。焊接前,用夹具或重物压在焊件上,以抵抗焊接应力,防止焊件变形。也可预先将焊件点焊固定在平台上,然后再焊接。为了防止将固定装置去除后再发生变形,可在焊接时用锤敲击焊缝或焊后退火等方法消除焊接应力。

③焊接顺序变换法。这是一种通过变换焊接的顺序,将焊接时施加给焊件的热量尽快发散掉,从而防止焊接变形的方法。常用的焊接顺序变换法有对称法、跳焊法和分段倒退法,如图2-57所示。图中小箭头为焊接时焊条远行的方向,数字由小到大为焊接顺序。

④锤击焊缝法。这种方法是在焊接过程中,用手锤或风锤敲击焊缝金属,以促使焊缝金属产生塑性变形,焊接应力得以松弛减小。

图2-57 焊接顺序变换法

⑤对容易变形的焊件,焊前预热,焊后缓冷。

⑥去应力退火是消除焊接应力最有效的方法。

(3)焊接变形的矫正。对已经产生的焊接变形常用机械加压或锤击等方法进行矫正,必要时对焊件的某些部位进行加热,以提高塑性。

2.焊件的结构工艺性

要使焊件焊接后能达到各项技术要求,除了采用上述防止变形等措施以外,还要注意合理设计焊件结构。所谓焊件结构工艺性,是指所设计的焊件结构能确保焊接工艺过程顺利地进行,它主要包含以下内容:

(1)选用合适的接头形式。由于焊件的形状、工作条件和厚度的不同,焊接时需采用合适的接头形式。常见的接头形式有对接、角接、T形接和搭接等几种,如图2-58所示。对接接头受力均匀,焊接时容易保证质量,因此常用于重要的结构中。搭接接头焊前准备和装配比较简单,在桥梁、房屋等结构中常采用。

图2-58 接头的基本形式

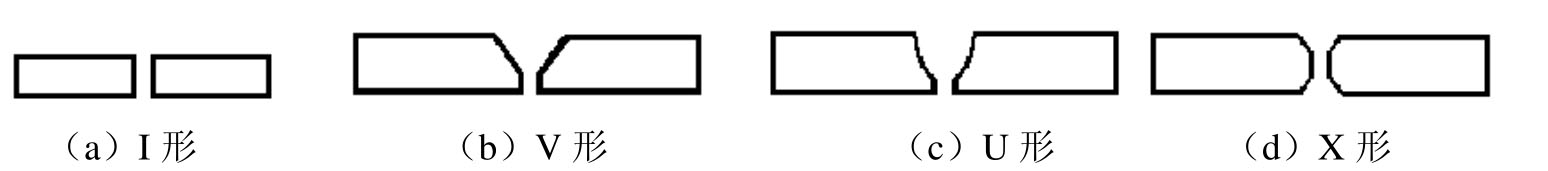

(2)加工适当的坡口。为了保证焊件能被焊透,需根据设计或工艺需要,在焊件的待焊部位加工一定几何形状的沟槽,即坡口。常见坡口形式有I形、V形、U形和X形,分别适用于板厚在1~6mm、6~26mm、20~60mm和12~60mm之间的焊件,如图2-59所示。坡口可采用手工挫、刨或铣、气割等方法制成。

图2-59 接头的坡口形式

(3)尽可能选用焊接性好的原材料。一般情况下,碳的质量分数小于0.25%的碳钢或碳当量小于0.4%的合金结构钢都具有良好的焊接性。

(4)焊缝位置应便于焊接操作。在采用电弧焊或气焊进行焊接时,焊条或焊枪、焊丝必须有一定的操作空间。如图2-60(a)所示的焊件结构,焊件是无法按合理倾斜角度伸到焊接接头处的。改成如图2-60(b)所示的结构后,就容易进行焊接操作了。

(5)焊缝应尽量均匀、对称,避免密集、交叉。焊缝均匀、对称可防止因焊接应力分布不对称而产生变形,如图2-61所示。避免焊缝交叉和过于密集可防止焊件局部热量过于集中而引起较大的焊接应力,如图2-62所示。

图2-60 焊缝位置应便于焊接操作

图2-61 焊缝应对称分布

图2-62 焊缝应避免交叉密集

(6)焊缝位置应避免应力集中。由于焊接接头处塑性和韧性较差,又有较大的焊接应力,如果此处又有应力集中现象,则很容易产生裂纹。如图2-63所示为一储油罐,两端为封头。封头形式有两种,一种是球面封头,直接焊在圆柱筒上,形成环形角焊缝(如图2-63(a)所示);另一种是把封头制成盆形,然后与圆柱筒焊接,形成环形平焊缝(如图2-63(b)所示)。第二种封头可减少应力集中,其结构比第一种更加合理。

图2-63 焊缝位置应避免应力集中

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。