五、刀具的磨损和刃磨

刀具随着切削过程的进行必然会钝化,刀具钝化后,改变了原有的几何形状和正常的切削性能,这时必须重新刃磨或更换切削刃(可转位刀具)。刀具钝化的主要原因有两种:一种叫磨损,就是在切削过程中,由于工件—刀具—切屑的接触区里发生着强烈的摩擦,以致刀具表面某些部位(如前、后刀面)的材料被切屑或工件逐渐带走而磨损,刀具的磨损是一种不可避免的现象;另一种叫破损,可能是由于刀具的设计、制造及使用不当,也可能是由于刀具(尤其是一些脆性材料,如硬质合金、陶瓷等刀具)受切削力冲击而疲劳,以致在切削过程中切削刃或刀片发生脆性破损,这种破损也遵循一定的统计规律。

1.刀具磨损的形式

由于加工材料不同,切削用量不同,刀具磨损的形式也不同,见表2-13。

表2-13 刀具磨损的主要形式

2.刀具的磨损限度

如前所述,一般的刀具都可用后刀面的摩擦带宽度VB来表示刀具的磨损程度。随着切削加工的进行,VB值将逐渐增大,切削力及切削温度也随之上升。但在整个切削过程中,VB值的扩展速度是变化的,新刃磨好的刀具刚开始切削时,磨损速度较快,然后就很快稳定下来,进入正常磨损阶段,磨损速度减慢并趋于一个常数。当VB达到一定值后,切削力及切削温度都明显升高,于是磨损速度急剧上升,若继续切削则刀具会迅速毁损。另外,随VB值的增大,加工表面质量及加工精度也会恶化。因此,当VB达到某一数值后就必须及时换刀、刃磨或更换新的切削刃,这就是通常所谓的“磨损限度”。表2-14所列为常用刀具的磨损限度。

表2-14 常用刀具的磨损限度

续表

注:高速钢刀具切钢时加切削液;其余为干切削。

3.刀具的手工刃磨及研磨

正确刃磨车刀是车工必须掌握的基本功之一。只懂得切削原理和刀具角度的选择知识是不够的,还要正确地掌握车刀的刃磨技术,否则仍然不能使合理的切削角度在生产实践中发挥作用。

车刀的刃磨一般有机械刃磨和手工刃磨两种。机械刃磨效率高、质量好、操作方便,在有条件的工厂应用较多。手工刃磨灵活,对设备要求低,目前仍普遍采用。对于一个车工来说,手工刃磨是基础,是必须掌握的基本技能。

(1)砂轮的选择。目前工厂中常用的磨刀砂轮有两种:一种是氧化铝砂轮,另一种是绿色碳化硅砂轮。刃磨时必须根据刀具材料来决定砂轮的种类。氧化铝砂轮的砂粒韧性好,比较锋利,但硬度稍低,用来刃磨高速钢车刀和硬质合金车刀的刀杆部分。绿色碳化硅砂轮的砂粒硬度高,切削性能好,但较脆,用来刃磨硬质合金车刀。

(2)刃磨的步骤与方法。现以主偏角为90°的钢料车刀(YT15)为例,介绍手工刃磨的步骤。

①先把车刀前刀面、后刀面上的焊渣磨去,并磨平车刀的底平面。磨削时采用粒度号为F24~F36的氧化铝砂轮。

②粗磨主后刀面和副后刀面的刀杆部分。其后角应比刀片后角大2°~3°,以便刃磨刀片上的后角。磨削时应采用粒度号为F24~F36的氧化铝砂轮。

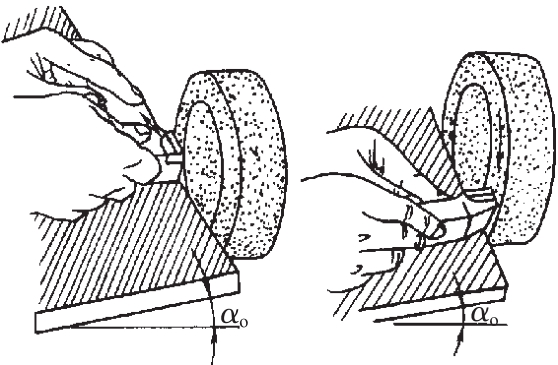

③粗磨刀片上的主后刀面和副后刀面。粗磨出的主后角、副后角应比所要求的后角大2°左右,刃磨方法如图2-12所示。刃磨时采用粒度号为F36~F60的绿色碳化硅砂轮。

图2-12 粗磨主后刀面、副后刀面

④磨断屑槽。为使切屑碎断,一般要在车刀前面磨出断屑槽。断屑槽有三种形状,即直线形、圆弧形和直线圆弧形。如刃磨圆弧形断屑槽的车刀,必须先把砂轮的外圆与平面的交角处用修砂轮的金钢石笔(或用硬砂条)修整成相适应的圆弧。如刃磨直线形断屑槽,砂轮的交角就必须修整得很尖锐。刃磨时,刀尖可向下或向上移动,如图2-13所示。

图2-13 刃磨断屑槽的方法

刃磨断屑槽要注意以下事项。

a.磨断屑槽的砂轮交角处应经常保持尖锐或具有很小的圆角。当砂轮上出现较大的圆角时,应及时用金刚石笔修整砂轮。

b.刃磨时的起点位置应跟刀尖、主切削刃离开一小段距离。决不能一开始就直接刃磨到主切削刃和刀尖上,而使刀尖和切削刃磨坍。

c.刃磨时不能用力过大。车刀应沿刀杆方向上下平稳移动。

d.磨断屑槽可以在平面砂轮和杯形砂轮上进行。对尺寸较大的断屑槽,可分粗磨和精磨,尺寸较小的断屑槽可一次磨削成形。精磨断屑槽时,有条件的工厂可在金刚石砂轮上进行。

⑤精磨主后刀面和副后刀面。刃磨的方法如图2-14所示。刃磨时,将车刀底平面靠在调整好角度的搁板上,并使切削刃轻轻靠住砂轮的端面,车刀应左右缓慢移动,使砂轮磨损均匀,车刀刃口平直。精磨时采用粒度为180~200的绿色碳化硅杯形砂轮或金刚石砂轮。

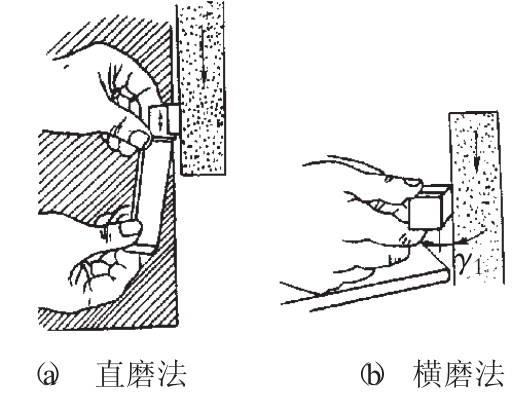

⑥磨负倒棱。为使切削刃强固,加工钢料的硬质合金车刀一般要磨出负倒棱,倒棱的宽度一般为br=(0.5~0.8)f;负倒棱前角为γo1=-5°~-10°。磨负倒棱的方法如图2-15所示。用力要轻微,车刀要沿主切削刃的后端向刀尖方向摆动。磨削方法可以采用直磨法和横磨法。为保证切削刃质量,最好用直磨法。采用的砂轮与精磨后刀面时相同。

图2-14 精磨主后刀面和副后刀面

图2-15 磨负倒棱

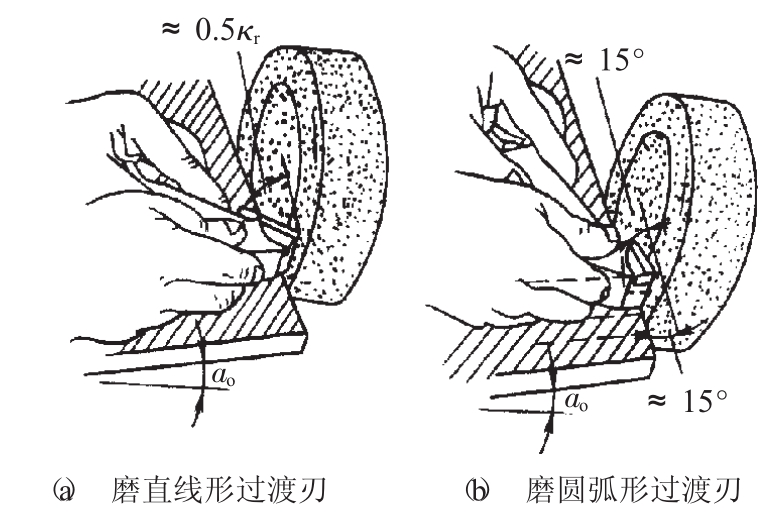

⑦磨过渡刃。过渡刃有直线形和圆弧形两种。刃磨方法和精磨后刀面时基本相同。刃磨车削较硬材料的车刀时,也可以在过渡刃上磨出负倒棱。对于大进给刀量车刀,可用相同的方法在副切削刃上磨出修光刃,采用的砂轮与精磨后刀面时的相同,如图2-16所示。

图2-16 磨过渡刃

(3)车刀的手工研磨。刃磨后的切削刃有时不够平滑光洁,刃口呈锯齿形。使用这样的车刀,切削时会直接影响工件表面粗糙度,而且降低车刀寿命。对于硬质合金车刀,在切削过程中还容易产生崩刃现象。所以,对手工刃磨后的车刀,要用磨石进行研磨,研磨后的车刀,应消除刃磨后的残留痕迹。

用磨石研磨车刀时,手持磨石要平稳,如图2-17所示。磨石跟车刀被研磨表面接触时,要贴平需要研磨的表面平稳移动,推时用力,回来时不用力。研磨后的车刀应消除刃磨的残留痕迹,刃面的表面粗糙度应达到要求。

图2-17 用磨石研磨车刀

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。