在数控机床加工过程中,经常遇到工件轮廓是由圆弧和直线构成的一些成形面零件,对这种零件的加工数控机床要比普通机床容易得多,能显示出数控机床加工复杂成形面的一个显著特点。

(1)成形面。有些零件的轴向剖面成曲线形,如各类手摇柄,单球手柄及一些简单工艺品等,都具有这些特征的表面,称为表面为成形面。

(2)编程计算。在编程时对简单回转零件要通过结构图上的圆弧、圆心坐标等利用勾股定理、三角函数、平面几何等相关数学计算来得到基点坐标;对于复杂回转体零件的圆弧可采用解析方程求解。

(3)精确绘图。一些特殊复杂的成形面,可在计算机上应用绘图软件精确绘出零件轮廓,然后利用软件的测量功能进行精确的测量,即可得出各点的坐标值。

(4)自动编程。一些计算量特别大的复杂成形面,应用CAD/CAM自动编程。

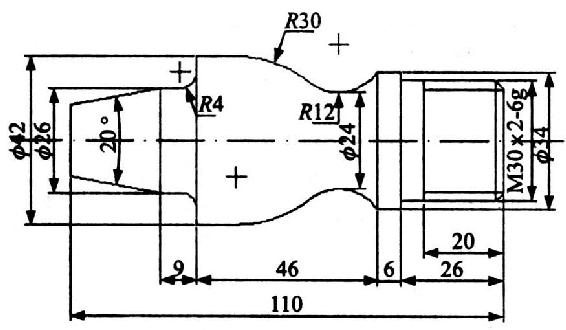

图5-5 外轮麻综合零件图

(1)零件图分析。在数控车床上加工如图5-5所示的外轮廓综合零件,该零件由外圆柱面、螺纹、圆锥面、顺圆弧以及逆圆弧构成。选择毛述尺寸为ϕ45×115的圆棒料,材料为45号钢,比较容易切削加工。

(2)确定工件装夹方式。设定零件的轴线为定位基准,以工件右端面与零件轴线的交点为工件坐标系的原点,左端采用三爪自定心卡盘定心夹紧。

(3)数控加工刀具及加工工序卡。根据零件的加工特点,选用45°外圆车刀、35°外圆尖刀和60°螺纹车刀。刀具的编号依次为01、02、03,该零件的数控加工刀具卡见表5-9,数控加工工序卡见表5-10。

表5-9 数控加工刀具卡

表5-10 加工工序卡

夹工件的一端,工件伸出约85mm,完成加工工序卡中的1-3工序。

%0005;

N1 M03 S450 T0101 G95; 换1号刀,确定其坐标系

N2 G00 X100 Z100; 到程序起点或换刀点位置

N3 G00 X48 Z2 M08; 到端面循环起点位置,切削液开

N4 G81 X-1 Z0 F0.15; 循环车削端面

N5 G00 X100 ZlOO; 回换刀点

N6 T0202 S700; 换2号刀,转速700r/min

N7 G00 X47 Z1; 到车削右端外圆起点

N8 M98 P0002 L4; 调用0002子程序4次

N9 G90 G00 X100 Z100; 回换刀点

N10 T0303 S400; 换3号刀,转速400r/min

N11 G00 X32 Z5; 到螺纹切削循环起点

N12 G82 X29 Z-20 F2; 加工第一条螺纹,背吃刀量1mm

N13 G82 X28.3 Z-20 F2; 加工第二条螺纹,背吃刀量0.7mm

N14 G82 X27.8 Z-20 F2; 加工第三条螺纹,背吃刀量0.5mm

N15 G82 X27.5 Z-20 F2; 加工第四条螺纹,背吃刀量0.3mm

N16 G82 X27.4 Z-20 F2; 加工第五条螺纹,背吃刀量0.1mm

N17 G00 X100 Z100; 回换刀点

N18 T0100 M09; 取消1号刀补,切削液关

N19 M02; 主程序结束

%0002; 子程序

N1 G01 G42 U-6; 进刀到切削起点处,加入右刀补

N2 U5.95 W-3; 加工倒角

N3 Z-26; 加工螺纹处圆柱面

N4 U4.05; 加工中ϕ34右端台阶

N5 W-6; 加工ϕ34圆柱段

N6 G02 U-4.857 W-17.17 R12; 加工R12圆弧段

N7 G03 U12.857 W-18.558 R30; 加工R30圆弧段

N8 G01 W-11; 加工ϕ42圆柱段

N9 U2; 离开已加工的表面

N10 G00 Z1; 回到循环起点Z轴处

N11 U-18 G40; 调整每次循环的切削量取消刀补

N12 M99; 子程序结束,并回到主程

序调头车另一端,完成加工工序卡中的5-6工步

%0006;

G95 T0101 M03 S450; 换1号刀,确定其坐标系

G00 X47 Z5; 快速移到循环切端面的起点

G81 X-1 Z3 F0.15; 循环切端面

G81 X-1 Z1;

G81 X-1 Z0;

G00 X100 Z100; 回换刀点

T0202; 换2号刀,确定其坐标系

S700; 转速700r/min

G00 X47 Z2; 到复合循环起点位置

G71 U2 R0.5 P1 Q2 X0.5 Z0.05 F0.2;

外径粗车复合循环加工

N1 G00 X11.122 G42; 精加工开始,加入右刀补

G01 X18.236 Z-1 F0.1; 精加工倒角

X25.99 Z-23; 精加工圆锥

Z-28; 精加工ϕ26外圆

G02 X34 Z-32 R4; 精加工R4圆弧

G01 X40; 精加工台阶

N2 X44 Z-34; 精加工C2倒角,精加工轮廓结束

G00 X100 Z100 G40; 回换刀点,取消刀补

M30; 主轴停转,主程序结束并复位

(1)采用子程序编程时须用增量形式。

(2)工件调头安装后,由于%0005中的程序原点与%0006的程序原点在Z轴方向产生了偏差,故要将在%0006程序中使用的刀具重新设置“试切长度”。

(3)圆弧和锥度的车削应正确使用G41、G42、G40。

(4)正确计算圆弧切点坐标或用CAD找点。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。