任务一 轴套类配合零件加工

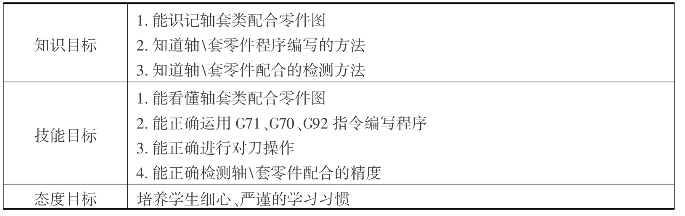

【实训目标】

【实训准备】

续表

活动一 加工任务

轴套配合加工任务见表5.1。

表5.1 轴套配合加工任务表

活动二 加工任务分析

加工任务分析见表5.2和表5.3。

表5.2 (件一)加工任务分析表

表5.3 (件二)加工任务分析表

活动三 加工工艺与程序编制

一、确定加工方案及加工工艺路线

(一)确定加工方案

1.工件一的结构分析

工件一为轴类零件。表面由外圆柱面、阶梯外圆面、退刀槽及螺纹等表面组成,轴颈的直径精度根据其使用要求通常为IT6~IT9,精密轴颈可达IT5。最左端外圆直径为矱30。上偏差为-0.07,下偏差为-0.02。表面粗糙度要求为R a 1.6~6.3μm,为了保证同轴度通常需要减小切削力和切削热的影响,粗精加工分开,使粗加工中的变形在精加工中得到纠正,加工时需要零件材料为45号钢,毛胚尺寸为矱50×128 mm,切削加工性能较好,无热处理和硬度要求。

2.工件二的结构分析

工件二为套类零件,由外圆柱面、内孔、内锥孔、内螺纹组成,套的总长度为40 mm。套的小径为30,上偏差为0.09下偏差为0。内锥孔同轴度要求高,套与轴的配合处的公差为±0畅06。该棒料是45#钢,套毛坯下料长为矱50 mm×44 mm,切削性能较好,无热处理。

(二)加工工艺路线

1.工件一加工步骤

①平右端面。

②用G71循环粗加工指令加工右轮廓到88。

③用G70精加工指令进行精加工。

④然后用G75指令切矱20的槽。

⑤用G92指令加工M20的螺纹。

⑥调头加工左端轴、并且保证长度。

⑦用G71循环粗加工指令加工右轮廓到46。

⑧用G70精加工指令进行精加工左端外轮廓。

⑨用G75切槽。

2.工件二加工步骤

①夹住毛坯右端,手动车削端面,程序加工外圆。

②调头加工毛坯左端,并在保证长度的情况下车削端面。

③手动钻矱24的内孔。

④编程自动镗内孔到Z-42。

⑤对工件进行测量,取下工件,收拾工具,进行总结。

三、零件加工参考程序

1.车削轴右端

车削轴右端加工参考程序见表5.4。

表5.4 车削轴右端加工参考程序

续表

2.车削轴左端

车削轴左端加工参考程序见表5.5。

表5.5 车削轴左端加工参考程序

3.车削内孔

车削内孔加工参考程序见表5.6。

表5.6 车削内孔加工参考程序

活动四 加工执行

一、加工执行过程

①指导教师分析加工工艺,讲解加工方法和程序的编写方法。

②学生根据加工工艺要求,编写加工程序,并把程序输入机床。

③利用图形显示功能对程序进行模拟和校验,图形模拟时要注意接通机床锁住及STM辅助功能锁住键。

④根据工件的长度夹紧毛坯;按程序指定的刀位,安装好刀具。

⑤调整好主轴转速。

⑥应用试切对刀法进行对刀,并将刀具补偿参数正确地输入对应的刀号位置上。

⑦选择自动方式,并按亮单段运行;将快进倍率调到25%,进给倍率调到50%左右;按位置键使显示屏显示坐标及程序页面;按循环启动键后手点住进给保持键,观察刀具与工件的位置,并在刀具快碰到工件前暂停一下,对比当前刀具与工件的位置与坐标值是否一致,如果正确,就把快进、进给倍率调好,将单段运行灯按灭,再按循环启动键,进行自动加工;如果发现刀具与工件的位置有误,则必须重新对刀再加工。

二、实训操作注意事项

①要求学生单人操作,不允许多人操作。

②要求学生注意切削转速、吃刀深度及进给速度的合理选择。

③正确进行对刀操作,确保录入的数值准确。学生对刀操作完成后,指导教师必须进行验证检查。

④主轴开启时要求必须关闭防护门,要求学生养成良好的安全防范意识。

⑤主轴正反转转换时必须停转后再做转换操作。

活动五 加工质量检测

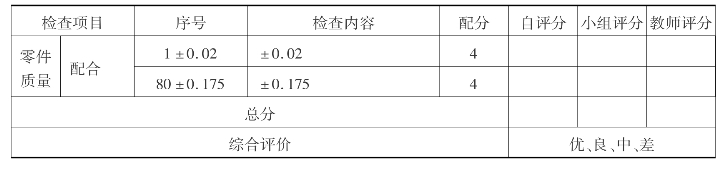

学生通过检测,完成下面零件加工质量(表5.7),并进行质量分析。

表5.7 轴套配合零件加工质量表

活动六 任务评价

任务评价表见表5.8。

表5.8 轴套配合零件任务评价表

【课后练习】

锥体配合零件加工。

任务评价表

任务二 螺纹配合加工

【实训目标】

【实训准备】

活动一 加工任务

螺纹配合件加工任务见表5.9。

表5.9 螺纹配合加工任务表

活动二 加工任务分析

加工任务分析见表5.10和5.11。

表5.10 (件一)加工任务分析

表5.11 (件二)加工任务分析

活动三 加工工艺与程序编制

一、确定加工方案及加工工艺路线

(一)确定加工方案

1.工件一的结构分析

工件一为轴类零件。表面由外圆柱面、阶梯外圆面、退刀槽及螺纹等表面组成,其中矱39,矱30这两个直径尺寸有较高的尺寸精度和表面粗糙度要求。表面粗糙度要求为1.6μm,为了保证同轴度通常会减小切削力和切削热的影响,粗精加工分开,使粗加工中的变形在精加工中得到纠正,采用粗车—半精车—精车—粗磨—抛光,加工时需要零件材料为45号钢,毛坯尺寸为矱45×80,切削加工性能较好,无热处理和硬度要求。

2.工件二的结构分析

工件二为套类零件。由外圆柱面、内孔、内槽、内螺纹组成。其主要特点是内外圆柱面和相关端面的形状。同轴度要求高,加工内螺纹时要与外螺纹配合进行加工,使其达到图纸要求的配合精度。加工时将上道工序切断的棒料进行装夹,加工右面的端面,该棒料是45钢,切削性能较好,无热处理。

(二)加工工艺路线

1.工件一加工步骤

①车外圆和端面确定机床坐标原点(对刀)。

②装夹左端面,车右端面并用尾座小钻头确定孔位,然后用顶尖装置顶紧。

③粗车外圆留加工余量0.2~0.5 mm。将图纸上尺寸加到矱39.5、矱30.5、矱20.5。

④精加工各外圆尺寸,以达到图纸的要求,重点保证矱30外圆尺寸。

⑤加工退刀槽,槽4×2。

⑥用60°螺纹刀粗——精加工M20×2的螺纹达到图纸要求。

⑦调头装夹,选用4 mm的槽刀切断工件的同时将右端进行倒角。

⑧去除毛刺,检测工件的各项要求。

2.工件二加工步骤

①车外圆和端面确定机床坐标原点。

②车端面并用尾座小钻头钻定孔位,然后用顶尖装置顶紧。

③粗车矱39外圆,同时留余量2 mm进行精加工,松开顶锥,然后用矱15的钻孔刀钻至30 mm的深度。

④用内孔车刀镗孔粗加工内孔M20带有螺纹的孔,精镗孔的精加工余量为1.5 mm。

⑤用内螺纹车刀加工M20内螺纹,并与轴的外螺纹配合进行加工。

⑥用45°硬质合金端面车刀倒角。

⑦调头车削左端面,保证长度为30,误差为±0.08。

⑧用内孔车刀粗加工内孔矱30的孔,精镗孔的精加工余量留1.5 mm。

⑨精加工矱3的孔,保证配合件间隙为0.07~0.13 mm。

⑩用45°硬质合金端面车刀倒角。

去除毛刺,检测工件各项尺寸要求。

去除毛刺,检测工件各项尺寸要求。

通过上述分析,可采用以下几点工艺措施:

对图样上给定的几个精度要求较高的尺寸,因其公差数值较小,故编程时要取平均值,以更好地保证加工完的零件在图纸要求的精度范围以内。

在轮廓曲线上,有3处为圆弧,其中两处为既过象限又改变进给方向的轮廓曲线,因此在加工时应进行机械间隙补偿,以保证轮廓曲线的准确性。

为便于装夹,工件二的坯件左端应预先粗找正,车出夹持部分,右端面也应先粗找正,车出夹持部分并钻好中心孔。工件一也是先找正车除左右两端的夹持部分,为该零件的加工建立粗基准。

二、零件加工参考程序

1.工件一加工程序

工件一加工程序见表5.12。

表5.12 工件一加工程序

续表

续表

2.工件二加工程序

工件二加工程序见表5.13。

表5.13 工件二加工程序

续表

活动四 加工执行

一、加工执行过程

①指导教师分析加工工艺,讲解加工方法和程序的编写方法。

②学生根据加工工艺要求,编写加工程序,并将程序输入机床。

③利用图形显示功能对程序进行模拟和校验,图形模拟时要注意接通机床锁住及STM辅助功能锁住键。

④根据工件的长度夹紧毛坯;按程序指定的刀位,安装好刀具。

⑤调整好主轴转速。

⑥应用试切对刀法进行对刀,并将刀具补偿参数正确地输入对应的刀号位置上。

⑦选择自动方式,并按亮单段运行;将快进倍率调到25%,进给倍率调到50%左右;按位置键使显示屏显示坐标及程序页面;按循环启动键后手点住进给保持键,观察刀具与工件的位置,并在刀具快碰到工件前暂停一下,对比当前刀具与工件的位置与坐标值是否一致,如果正确,就把快进、进给倍率调好,将单段运行灯按灭,再按循环启动键,进行自动加工;如果发现刀具与工件的位置有误,则必须重新对刀再加工。

二、实训操作注意事项

①要求学生单人操作,不允许多人操作。

②要求学生注意切削转速,吃刀深度及进给速度的合理选择。

③正确进行对刀操作,确保录入的数值准确。学生对刀操作完成后,指导教师必须进行验证检查。

④主轴开启时要求必须关闭防护门,要求学生养成良好的安全防范意识。

⑤主轴正反转转换时必须停转后再做转换操作。

活动五 加工质量检测

学生通过检测,完成零件加工质量表(表5.14),并进行质量分析。

表5.14 螺纹配合零件加工质量表

活动六 任务评价

任务评价表见表5.15。

表5.15 螺纹配合件任务评价表

【课后练习】

根据所学知识,试分析下图零件的工艺性,设计零件加工工艺路线并写出数控程序。

1.装配图:

2.件一:

3.件二:

任务评价表见表5.16。

表5.16 任务评价表

续表

任务三 数控车工四级考试实例

一、试题单

试题代码:1.1.1

试题名称:轴类零件编程与仿真(一)

考生姓名: 准考证号:

考核时间:90 min

1.操作条件

(1)计算机。

(2)数控加工仿真软件。

(3)零件图纸(图号1.1.1)。

2.操作内容

(1)编制数控加工工艺。

(2)手工编制加工程序。

(3)数控加工仿真。

3.操作要求

在指定盘符路径建立一文件夹,文件夹名为考生准考证号,数控加工仿真结果保存至该文件夹。文件名:考生准考证号_FZ。

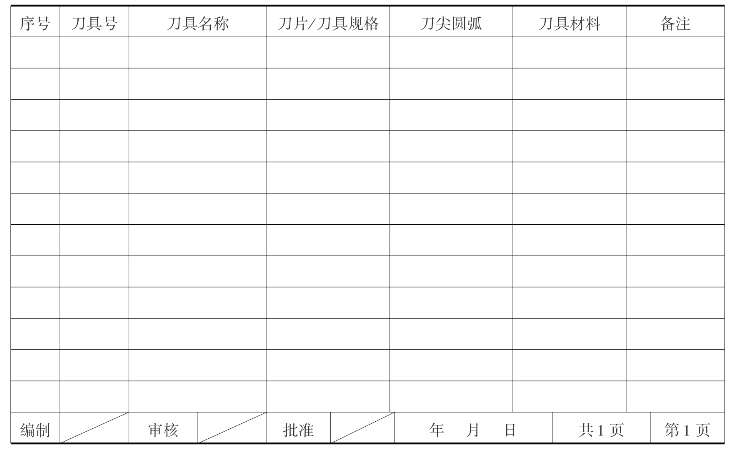

(1)填写数控加工工艺卡片和数控刀具卡片。

(2)虚拟外圆车刀和镗孔刀的刀尖圆弧半径,不允许设定为零。

(3)螺纹底径按螺纹手册规定编程。

(4)螺纹左旋、右旋以虚拟仿真机床为准。

(5)每次装夹加工只允许有一个主程序。

(6)第一次装夹加工主程序名为O0001(FANUC)或P1(PA),第二次装夹加工主程序名为O0002(FANUC)或P2(PA)。

注:盘符路径由鉴定站所在鉴定时指定。

二、答题卷

试题代码:1.1.1

试题名称:轴类零件编程与仿真(一)

考生姓名: 准考证号:

考核时间:90 min

数控加工工艺卡片

数控刀具卡片

三、试题评分表

试题代码:1.1.1

试题名称:轴类零件编程与仿真(一)

准考证号:

考核时间:90 min

续表

考评员(签名):

“评价要素”得分=配分×等级比值

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。