第三节 质量经济分析的范围及方法

一、设计过程的质量经济分析

1.新产品研发的质量经济分析。对新产品的研发,既要满足用户要求,又要受到技术、生产设备、资金等因素的制约,故须进行分析权衡,才能作出合理的决策。分析的理论模式如图11-1所示。

由图11-1可见,产品质量水平与产品潜在的市场需求有关。当产品质量水平很低时,市场占有率也很低;当质量达到一定水平以后,随着质量水平的提高,市场占有率也不断提高。再者,提高产品的质量水平可以采用不同的方法。方法不同,所需投入的资金也不同,取得的效果也各异。由图11-1可见,方法A初期见效快,而方法B则潜在效果大。考虑到企业的经营目标,当认为市场占有率可小于或等于α时,则应取方法A,如果要求市场占有率应超过α时,则方法A就无能为力,而必须采用方法B。

2.寿命周期费用分析。用户在添置设备时,不会只考虑购置费用的高低,而会同时考虑设备维护费用(包括运行费、维修费等)的多少。准确地说,应当考虑该项设备的一生总费用,即寿命周期费用的大小。

图11-1 新产品研发质量经济分析的理论模式

寿命周期费用随质量水平的不同而变化。其中,购置费用将随质量水平的提高而增大,而维持费用往往将随质量水平的提高而下降,如图11-2所示。

图11-2 产品寿命周期费用

因此,寿命周期费用分析的目的,是为了使用户满意。而对生产企业来说,在系统开发阶段,就以寿命周期费用作为设计参数,将能使产品更好地满足用户的需要,提高竞争优势和市场占有率。

3.质量改进分析。这里所说的质量改进分析,包括质量等级水平的提高和产品某种质量特性的改善。就质量等级水平的提高来说,在市场销售量不变的情况下,这种提高是可取的。

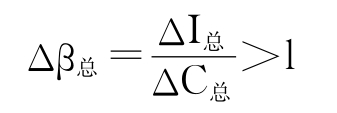

式中:Δβ为单位产品的成本收益率增量;ΔI为单位产品的收入增量;ΔC变为单位产品的变动成本增量。因此时的固定成本不变,故它也等于单位产品的总成本增量。

而当Δp=1时,这种提高如对社会有益,那么也是必要的,否则将是不必要的,但当Δβ<1时,则等级的提高将是不可取的。从图11-3的例中可以看出,质量从Ⅲ级提高到Ⅱ级将能提高企业的收益,而从Ⅱ级提高到Ⅰ级将是不可取的。

图11-3 质量等级提高的经济分析

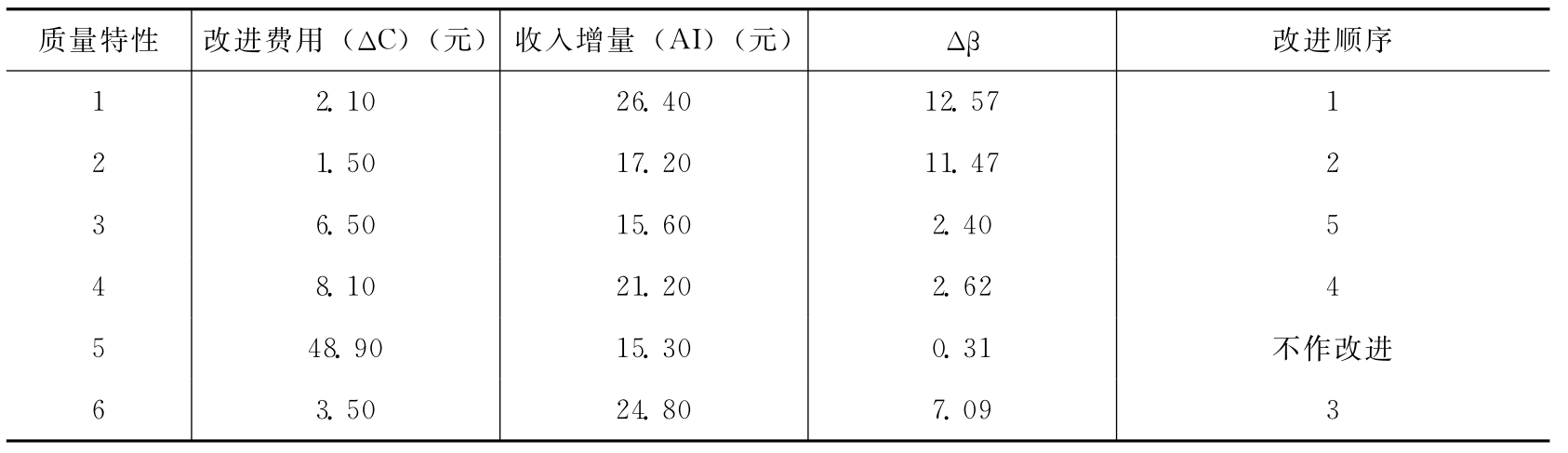

如果由于质量等级提高而销售量将有显著提高,则当

式中:Δβ总为全部销售量的总成本收益率增量;ΔI总为全部销售量的总收入增量;ΔC总为全部销售量的总成本增量。

这时等级提高是有利的,否则将是不利或无利的。如表11-2所示。

就产品的某种或某些质量特性的改进来说,由于每种产品都可能有多种质量特性,其中有些是应当加以改进的,而另一些则可以不作改进或不应加以改进的。在应当力求改进的质量特性中,又可以安排其改进顺序,以便适应资金供应的可能性。应当改进的质量特性一般是指顾客最关心、对整个产品质量影响最大、反应最敏感,而且所需的改进费用又比较少的那些特性。

表11-2 质量等级提高的经济分析

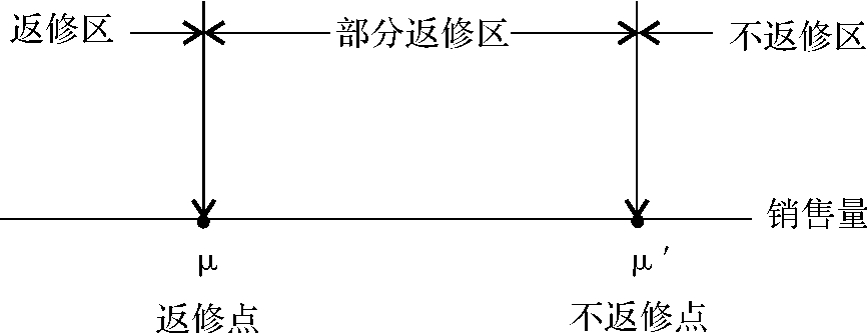

为了确定哪些质量特性需要改进,以及改进的顺序如何,都要进行质量经济分析。这种分析的基本原理和上述质量等级提高的分析完全一致。如表11-3所示。

表11-3 某产品各种质量特性改进的经济分析

表11-3是在假定销售量不变的情况下作出的。其中,质量特性1、2、3、4、6改进后的Δβ均大于1,故在条件许可时都可以加以改进,而质量特性5改进的Δβ<1,因而一般不作改进。

质量特性的改进顺序则依Δβ的大小而定,如表11-3所示。

二、制造过程的质量经济分析

1.不合格品率分析。在生产制造过程中,不合格品率越高,表明制造过程的质量越差。但是,不合格品率也并非越低越好,因为不合格品率过低,其他费用的损失也过大,因此,从经济上看,应当确定在不同条件下适宜的不合格品率。现设:

P=R-C=HJ-LV-F

式中:P为利润;R为销售收入;C为总成本;H为合格品数;B为不合格品数;J为产品单价;L为产量;V为单位变动成本;F为总固定成本。

假定产量为L1或L2,相应的合格品率和不合格品率分别为hl、h2和bl、b2。为使不合格品率改变后利润增加,必须满足P1>P2,即:

令(变动费用率),则:

h2=(AΔL+L1hl)/L2

所以

b2=1-h2=1-(AΔL+L1h1)/L2

这时的b2为允许的最大不合格品率,即产量的提高,不能使不合格品率超过b2,否则将是不经济的。

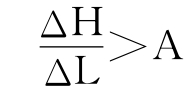

2.返修分析。对于生产过程中出现的不合格品,其中可以返修的是全部返修、部分返修或暂不返修,应视市场需要(销售量)和企业的生产能力而定。因此,通常有返修点和不返修点的决策方式,如图11-4所示。

图11-4 返修点与不返修点

在返修点上,全部生产时间与返修时间符合企业的生产能力,即设备、人力的全部可利用时间。有:

ut1+udt2=T

式中:u为返修点的产量(即销售量);t1为单位产品生产时间;t2为单位返修品返修时间;d为返修率;T为可利用的全部生产时间。

由此可得:

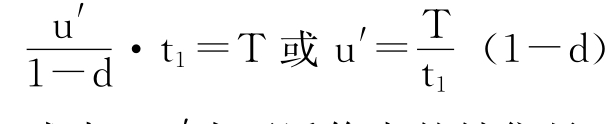

同理,在不返修点上,满足销售量的全部生产时间等于可利用的工作时间,即:

式中:u′为不返修点的销售量。

当销售量位于u和u′之间时,为部分返修区,即对可以返修的不合格品只返修其中的一部分。

应当说明,求返修点、不返修点的计算公式,必须满足t1<t2(1-d)的条件,否则一律进行返修。很明显,如果返修时间小于或远小于生产时间,返修当然是合理的。

对于生产制造过程中的其他经济分析,现从略。

三、使用过程的质量经济分析

1.交货期分析。生产企业决定交货期的主要因素是生产速度。由于生产速度E与不合格品数B往往具有某种函数关系,可设B=f(E),因而最经济的生产速度即单位时间内使利润达到最大值的生产速度,即有:

PE=J[E-f(E)]-[CE-S·f(E)]

式中:J为产品单价;C为生产成本;S为不合格品的回收价格;PE为在生产速度为E时的利润。

对上式求导,并使它等于0,这时的E使PE达到最大值。

企业一般应根据最经济的生产速度向用户提出自己的交货期;使单位时间内的交货量低于或等于最经济的生产速度。如果约定的单位时间内交货量超过最经济的生产速度,则应考虑加班或由外协厂进行部分加工,但应比较由此而产生的额外费用。

2.销售、技术服务网点设置分析。一般地说,每设立一个销售网点或技术服务网点,企业就要支付一定的费用。网点设置越多,企业支付的设置费用也就成正比地增加,即:

C=nj

式中:C为设置网点的总费用;n为网点数。

但是,网点设置的越多,企业的销售收入也越多。设销售收入S与销售网点或维修服务网点。

n之间存在如下关系:

S=a+f(n)

式中:a为不设网点时的销售收入。

网点的设置费用C、销售收入S和网点数的关系可以图11-5表示。

图11-5 销售(技术服务)网点设置

图11-5中,S与C的交点处S=C,企业的效益为0,所对应的横坐标N为最多可设置的点数。要使企业效益P=S-C即:

P=a+f(n)-nj

达到最大值,可对此式求导,并令其为0,则有:

对上式求解,就可得到最佳销售或技术服务点数。

3.包修期分析。包修期是决定产品信誉和销售量的重要质量指标之一。包修期越长,顾客越放心购买,企业的销售收入也越高,但企业为此而支付的包修费用和承担的风险也越大。因此,研究确定产品的经济合理包修期也是十分必要的。

包修期的长短和产品的可靠性及产品在使用中的故障率密切相关。一般电子产品可靠性的重要指标之一是平均故障间隔时间(MTBF),企业就可以用它作为决定包修期的依据。另外,企业还可以根据故障率来确定包修期。一般产品在使用中的故障规律服从“浴盆曲线”,如图11-6中的虚线a′所示。开始为早发故障期,故障率较高;随后下降,到偶发故障期,故障率比较稳定;而到衰耗期,故障率又逐步升高直至产品失效。维修费用则相应的也呈现“浴盆曲线”,如图中实线a所示。销售收入S与a相交于A、B两点,因而包修期应确定在AB区段上,而最佳包修期则应确定在产品进入故障衰耗期的C点,或在C之前一些的时段上。

图11-6 产品故障曲线和包修期的确定

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。