【例文】VOLVO汽车踏板中心支柱注塑模具设计

G08模具设计与制造1班施孝剑 指导教师:马修金

(毕业设计摘录)

(一)VOLVO汽车踏板中心支柱注塑模具设计说明书

摘要:本次设计的塑件要求壁厚均匀,表面光滑。分析塑件的结构后,考虑到塑件的形状及脱模等实际情况,塑件外表面还要做皮纹设计。我采用普通的二板模,一模一腔结构,主要结构采用大滑块有利产品的脱模,顶出机构用直顶块及顶杆。考虑到产品的材料及用途,所以用单点热流道的进料方式,有助于材料对产品的填充。

关键词:踏板中心支撑柱;注塑模;滑块;热流道

1.引言(略)

2.塑料工艺分析与模具方案确定(略)

3.塑料的成型特性及工艺参数(略)

4.注塑设备的选择(略)

5.浇注系统

5.1 确定成型位置

由于塑件的后侧处有两个凸台影响塑件的出模,我使用滑块机构来成型,将滑块安排在凸台侧,滑块成型凸台的部分。

5.2 分型面的选择

选择分型面的原则:

(1)有利于脱模;

(2)有利于保证塑件的外观质量和精度要求;

(3)有利于成型零件的加工制造;

(4)分型面数目与形状通常采用平行分型面,即采用一个与注射机开模运动方向垂直的分型面;

(5)型腔方位的确定:在决定型腔在模具内的方位时,分型面的选择应尽量防止形成侧孔或侧凹,以避免采用比较复杂的模具结构;

(6)有利于侧向抽芯;

(7)考虑侧向抽拔距;

(8)应将抽芯或分型距离长的方向置于动、定模的开合模方向上,而将短抽拔距作为侧向分型芯或抽芯,并注意将侧抽芯放在动模边,避免定模抽芯;

(9)锁紧模具的要求;

(10)有利于排气;

(11)分型面的选择应考虑注射机的技术参数。

综上所述,结合本塑件实际情况,将分型面定为如图5.2.1、5.2.2所示

5.3 浇口套的选用

考虑到塑件的质量要求,我采用热流道系统,热流道示意图如图5.3.1所示

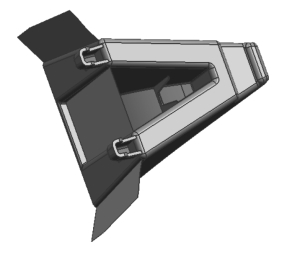

图5.2.1 产品主分型面

图5.2.2 滑块分型面

图5.3.1 热流道三维图形

热流道技术的出现,则给这些问题提供了比较完善的解决方案,一般来讲,采用热流道有以下的好处:

1.流道内压力损耗小,塑料流动性好,温度均匀,则产品的内应力,变形就会减小,产品表面质量和力学性能就会大大提高;(常见的缩水、填充不足、熔接痕、颜色不均、飞边、翘曲现象也可以减少);

2.消除全部或大部分流道废料,物料的有效利用率高,不必回用旧料;

3.缩短了成型周期,开模行程,提高了生产效率;

4.热流道均为自动切断浇口,可以提高自动化程度;

5.降低注塑压力,有利于保护模具,延长使用寿命;

6.多模腔模具可保证填充均匀,质量一致

5.4 流程比的校核

在确定浇口位置及数量时,对于大型塑件还应该考虑所允许的最大流程比。因为当塑件壁厚较小,而流程较长时,不但内应力增大,而且会因为料流温度降低较多而造成注射不满,这时必须增大塑件的壁厚,或增加浇口数量、改变浇口位置,以缩短最大流程。流程比是指塑料熔体在型腔内流动的最大流程与其厚度之比。即:

![]()

B——流程比;Li——各段流程长度;ti——各段流程的型腔厚度;

Bp ——允许的流程比,(这里塑料PP的允许流程比为280)

![]()

所以在允许的范围内,可行。

6.脱模机构的设计

6.1 顶出机构

根据塑件的质量要求,故采用直顶块和顶杆的顶出方式,可简化模具结构,缩短模具闭合时间,便于加工。顶块布置在产品两侧面,中间用顶杆。在排布顶杆是要考虑到顶出时塑件的平衡性,具体排布如图6.1.1所示

图6.1.1 顶杆与顶块的排布

6.2 脱模力的计算

脱模力是指将塑件从型芯上脱出时所需克服的阻力。塑件在模具冷却定型时,由于体积收缩,其尺寸逐渐缩小,而将型芯或凸模包紧,在塑件脱模时必须克服这一包紧力。对于不带通孔的壳体类塑件,脱模时还要克服大气压力;此外,尚需克服机构本身运动的摩擦阻力及塑料和钢材之间的黏附力。一般而论,制品刚刚开始脱模之瞬间的摩擦力最大。

由于δ=2.5mm,d=90mm;

δ/d=0.0278<0.05

根据参考知其计算公式:

![]()

式中,S是塑料平均成型收缩率(%);E是塑料的弹性模量(MPa);l是塑件对型芯的包容长度(mm);ϕ是模具型芯的脱模斜度(°);μ是塑料的百分比;1δ是塑件的平均壁厚;f是塑件与型芯之间的静摩擦力,常取0.1~0.2;A是盲孔塑件型芯在脱模方向上的投影面积,2k=1+fsinϕcosϕ≈1。

本塑件的材料选择为ABS,有关参数为S=0.5%,E=950MPa,l=40mm,μ=0.392,A=8985.81mm2,ϕ=3°;代入求得:脱模力F=923.35kN。

6.脱模机构的设计(略)

7.侧向抽芯机构的设计(略)

8.温度调节机构的选择(略)

9.塑件的模流分析(略)

10.注射机有关工艺参数的校核(略)

11.成型零部件的设计与计算机构形式(略)

12.模架、支承与连接零件的设计与选择(略)

13.合模导向与定位机构的设计(略)

14.排气与引气系统(略)

15.结论(略)

16.谢辞(略)

17.参考文献(略)

(二)VOLVO汽车踏板中心支柱注塑模具2D、3D图(略)

【指导教师评析】

该同学在顶岗实习中从事本专业模具设计工作,在工作中积极肯干,虚心请教企业专业技术人员和深入车间生产现场,认真钻研,独立设计多套较复杂的模具,基本上能独当一面。该毕业设计选择的课题《VOLVO汽车踏板中心支柱注塑模具设计》是结合企业实际生产项目,运用UG及CAD等现代设计手段,并结合企业生产现场的工艺特点和企业模具制造的加工能力进行选题,选题合理。该模具已经制造完成,并已投入产品生产,取得了良好的经济效益和产生了一定的生产价值,具有一定的科学性与创新性、实用性。充分证明模具设计结构合理,计算方法正确,结果准确,制图规范。说明书内容丰富,数据齐全,格式规范,也进一步证明该同学模具设计与制造学科的各知识点掌握较好,并能灵活运用。模具设计能力和计算机各软件的应用能力也较强。比较优秀的完成毕业设计工作。同意进入评阅(马修金)

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。