快速原型制造技术(RPM: Rapid Protoype Manufacturing)是20世纪80年代初发展起来的一门新的制造技术。RPM是直接根据产品CAD的三维实体模型数据,经计算机数据处理后,将三维实体数据模型转化为许多二维平面模型的叠加,再直接通过计算机控制这些二维平面模型,并顺次将其连接,形成复杂的三维实体零件模型。

快速原型制造技术是机械工程、数控技术、CAD与CAM技术、激光技术以及新型材料技术的集成。它可以自动迅速地把设计思想物化为具有一定结构和功能的原型或直接制造零件,可以对产品设计进行快速评价、修改,以响应市场需求,提高企业的竞争能力。 目前,快速原型制造技术主要有选择性激光烧结法(SLS: Selective Laser Sintering)、分层实体制造法(LOM: Laminated Object Manufacturing)和熔化堆积造型法(FDM: Fused Deposit Manufacturing)

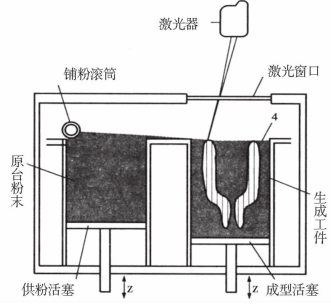

选择性激光烧结法(SLS)是将金属粉末通过由计算机控制的激光束进行加热使之熔化成形的(如图11-12所示)。成形时,供粉活塞上移一定距离,铺粉滚筒将一层粉末材料均匀地铺在成型活塞上部,然后计算机按照截面轮廓的信息,控制激光束的移动轨迹,烧结制件实心部分所在的粉末成一定厚度的片层,以形成零件的第一层。随后,成型活塞下移一个截面片层的距离,供粉活塞上移一定距离,再重复上述工作,直到形成各层轮廓,完成三维制件实型,再将其放到加热炉内进一步烧结并加入渗透剂进行后处理就可获得金属零件。

选择性激光烧结法所用材料广泛,任何受热后黏接的粉末都可用作SLS的原材料,如金属、塑料、蜡粉、陶瓷及它们的复合粉。

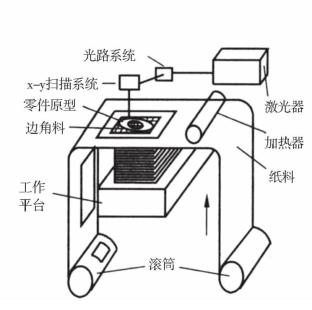

分层实体制造法(LOM)是以片材为材料,利用CO2激光束切割出相应的横截面轮廓,得到连续的片层材料构成三维实体模型图(如图11-13所示)。成型时,计算机产生模型横截面的数据资料,其厚度等于准备用来制作三维物体的材料厚度;投影机在片层材料上涂印粘合剂,用CO2激光束根据该数据轮廓(二维投影)切出轮廓,然后由热压机对切片材料加以高压,使粘合剂融化并使片层之间粘贴成形。当本层完成后再铺上一层材料,反复循环直到加工完成。在加工过程中,非零件部分全部切成小块以便去除。

图11-12 选择性激光烧结法

图11-13 分层实体制造法

分层实体制造法比其他快速原型技术造型快5~10倍,因为激光只需扫描每个切片的轮廓而不是整个切片的面积,且材料广泛,成本低。

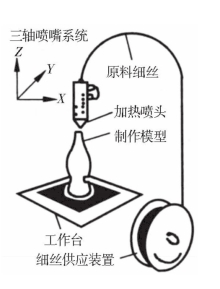

熔化堆积造型法(FDM)是以塑胶或石蜡等低熔点材料作为造型材料,将原料做成细线形状,计算机将用CAD设计的产品三维模型分成一层层极薄的截面,并生成控制喷嘴移动轨迹的几何坐标信息。成形时,计算机控制喷嘴作X—Y连动,加热喷头将热塑性材料加热到临界液态,通过喷嘴挤出到一块固定的底版上或先前固化的物料上逐层造出横截面。挤出时原料的温度只是稍稍高于其熔点,当熔化的物料刚刚接触到温度较低的低层物料时发生固化,逐层形成原型的三维实体造型(如图11-14所示)。

熔化堆积造型法污染小,材料可以回收。

快速原型制造技术是一种完全新型的制造技术,它以材料的逐步累加取代了已有的对材料切除或变形的传统制造技术。随着该项技术日趋完善,势必对今后工业产品的设计和制造带来重大影响,并将取得巨大的社会经济效益。

图11-14 熔化堆积造型法

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。