在所有的数控机床中,以数控车床、数控铣床和加工中心使用最为广泛,其他还有数控坐标磨床、数控镗床、数控电火花机床和线切割机床等。虽然数控机床是多种多样的,所使用的数控系统更是种类繁多,但其编程方法和所使用的指令却基本一致,只要掌握了最基本的指令和编程方法,无论何种机床的编程都不难学习。

华中数控系统采用了先进的技术路线(以通用工控机和DOS、 WINDOWS操作系统为基础,体系结构开放)具有可靠的质量保证,现已成为既具有国际先进水平又有我国技术特色的数控产品。其教学型数控系统采用步进电机作为驱动装置的开环系统,计算机算出的每个采样周期的移动量,只需通过多功能NC接口板进行脉冲分配后送到相应的驱动单元即可完成位置控制。数据处理及插补计算由PC主机完成。每块多功能NC接口板内含9个单片机(89C2051)。其中一个用于主控,其余8个可接8个驱动单元,可控制8根坐标轴。该系统所用指令和ISO规定的指令基本一致,其M代码和G代码均有模态代码和非模态代码之分,模态代码一旦在一个程序段中指定,便保持有效,直到同类M或G代码出现或被取消为止;非模态代码只在书写了该代码的程序段中有效。

华中数控系统M代码的功能如表10-5所示。

表10-5 华中数控系统M代码的功能

数控机床提供的各种功能是通过操作其控制面板上的键盘实现的,但各种机床的操作方法不完全相同,要根据机床操作手册的具体说明进行。

一、数控车削加工

华中CJK6032数控车床采用模块化设计,纵、横向走刀进给选用步进电机经滚珠丝杠驱动,配备四工位电动刀架,按程序自动选择刀位,主轴采用手工机械八级变速,具有结构紧凑,精度高,噪音低,性能稳定的特点,适用于端面、内外圆面、任意锥面、球面、切槽、公英制直螺纹和锥螺纹的自动加工,是加工多品种复杂零件的理想设备。

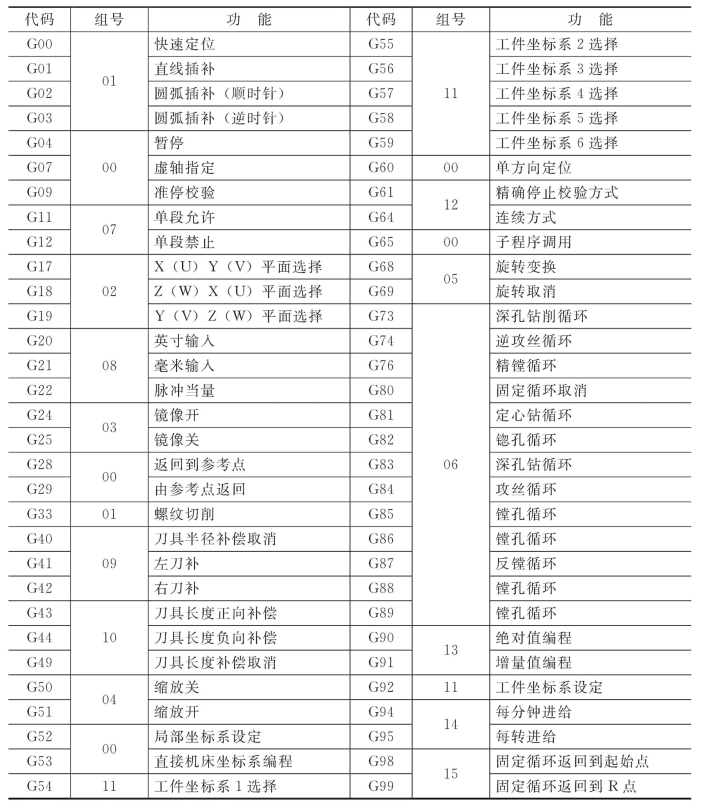

华中车床数控系统的G代码功能如表10-6所示。

表10-6 华中车床数控系统的G代码功能

注:00组的G代码是非模态的,其他组的G代码是模态的。

数控车床在编程方面有自己的特点,应注意以下几点:

(1)数控车床的坐标系是:横向为X轴,刀架离开工件的方向为X轴正方向,纵向为Z轴,指向尾座方向为Z轴正方向。因此X轴方向与刀架的安装部位有关。

数控车床的机床零点为每个轴退刀的极限位置,即刀架离开工件最远的位置。

数控车床的程序原点是:主轴中心线位于X0处,而工件精加工端面位于Z0处。

为了编程方便并符合车床的习惯,X轴的编程值与显示值都是直径而不是半径。但在圆弧定义的附加语句中的R、 I、 K以半径值标明。

(2)在车削工件时, 由于加工的方法不同,主轴转速必须有很大的调速范围。ISO规定的有关主轴转速的指令有

G96 S _ ;恒切削线速度控制,S之后指定切削线速度(m/min)

G97 S_;取消恒切削线速度控制,S之后指定主轴转速

在恒切削线速度控制时,一般要限制最高主轴转速,如超过了最高转速,则要使主轴转速等于最高转速。

数控车床的进给方式多使用G99,也可使用G98。

(3)编程时,认为车刀刀尖是一个点,但实际上车刀刀尖总带有刀尖半径,且随着加工过程的进行,尤其是加工斜面、圆弧时,刀尖半径的尺寸和形状还会影响到加工精度,因此应考虑刀具补偿指令。

(4)在车削过程中,由于工件的余量各处不同,或按工件精度要求粗、精加工分开等原因,一个表面的加工常需多次反复进行,因此编程时要充分使用固定循环功能来简化程序。

(5)在一个零件的程序或一个程序段中,零件尺寸可以是绝对值(X、 Z)或增量值(V、 W),或两者混合编程,要特别注意的是:直径方向用绝对值编程时,X以直径值表示;用增量值编程时,以径向实际位移量的两倍值编程,并附上方向符号(正向省略)。同时为了提高径向尺寸精度,X向的脉冲当量取为Z向的一半。

现以车削手柄为例,说明数控车床编程的过程。

图10-22 手柄车削加工

在华中CJK6032数控车床上,用 25mm的铝棒按图10-22所示的要求进行精加工。

25mm的铝棒按图10-22所示的要求进行精加工。

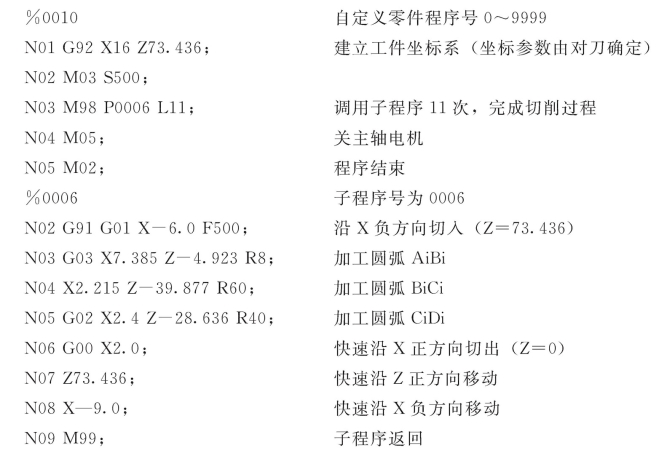

在分析零件图纸、确定加工路线的基础上进行编程。以O点为编程原点,以手柄径向为X轴、轴向为Z轴建立工件坐标系;主轴箱位置为一Z方向,操作者的位置为+X方向;X轴参数设置为直径编程方式。经数学计算,各基点的坐标值为A (0, 73.436)、 B (7.385,68.513)、 C (9.6, 28.636)、 D (12, 0)。根据算得的基点和设定的工件坐标系可编程如下:

二、数控铣削加工

华中ZJK7532A数控铣床的数控功能和人机界面与高性能的数控系统相同,X、 Y和Z轴高性能步进电机配滚珠丝杠驱动,可实现X、 Y、 Z三坐标联动,主轴采用手工六级变速,具有精度高,易操作,功能强及性能稳定的特点,适用于加工各种形状复杂的二、三维凹凸零件以及各类模具。华中铣床数控系统的G代码功能如表10-7所示。

表10-7 华中铣床数控系统的G代码功能

注:00组的G代码是非模态的,其他组的G代码是模态的。

数控铣床上的编程坐标原点的位置是任意的,一般根据工件形状和标注尺寸的基准以及计算最方便的原则来确定工件上某一点为编程坐标原点,具体选择应注意:①为便于坐标值的计算,减少计算错误,编程坐标原点应选在零件图的尺寸基准上;②为提高被加工零件的加工精度,编程坐标原点尽量选在精度较高的表面;③对称的零件,编程坐标原点应设在对称中心上;不对称的零件,编程坐标原点应设在工件外轮廓的某一交点上;④Z轴方向的零点,一般设在工作表面。在编程过程中,为避免尺寸换算,需使用G54~G59将编程坐标原点平移到工件基准处,用G53恢复最初设定的编程坐标原点。

现以铣削凸轮轮廓为例,说明数控铣床编程的过程。

在华中ZJK7532A数控铣床上,用6mm厚的铝板按图10-23的要求进行精加工。

图10-23 凸轮铣削加

根据零件图纸要求,确定加工工艺后,选凸轮圆心为X、 Y轴零点,离工件表面0mm处为Z轴零点,建立工件坐标系。计算每一圆弧的起点坐标和终点坐标值,即基点的坐标分别为A (18.856, 36.667) 、 B(28.284, 10.00)、 C (28.284,—10.00) 、 D(18.856,—36.667)。根据算得的基点和设定的工件坐标系可编程如下:

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。