4.2.1 锤击类工具的选用及使用

(1)概述

锤子也称榔头或手锤,属于捶击类工具。它主要用于捶击錾子、冲子等工具或用来敲击工件,使工件变形、产生位移、震动,从而达到校正、整形等目的。锤子按锤头形不同,可分为圆头锤、方锤、钣金锤等;按锤头材料不同,可分为铁锤、软面锤(木锤、橡胶锤、塑料锤)等。铁锤的规格一般用其质量表示,常用的有0.25 kg、0.5 kg和1 kg等。

(2)对各类锤子的认知

1)铁锤

铁锤锤头的材料多由碳素工具钢锻制而成,在汽车维修中经常用到的铁锤有圆头锤、方锤、钣金锤等。

圆头锤是最常用的一种锤子,它一头为平头,另一头为圆头,其结构如图4.51(a)所示。平头用来锤击冲子和錾子等工具,而圆头用来铆接和锤击垫片。

图4.51 铁锤的结构及使用

方锤又称大锤,制造材料为高碳钢,主要用于重型击打,在汽车维修中并不常用。

钣金锤的头部为楔形,主要用于钣金整形或圆头锤不便接近的角落。

严禁使用铁锤直接锤击配合表面及易损部位,因为铁锤会损坏低硬度材料制成的部件,例如铝制外壳或汽缸盖等,如图4.51(b)所示。

2)软面锤(软头锤)

软面锤主要用来击打不允许留下痕迹或易损坏的部位。根据软面锤头部使用材料的不同,可分为橡胶锤、塑料锤和木锤。很多软面锤为增加惯性在内部装有铅或铜等金属。

软面锤主要应用在汽车装配过程中,用于敲击零部件,从而使零件之间形成更好的配合。

(3)锤子的使用方法

1)锤子手柄的选择

通常在购买锤子时就已安装了手柄,如自己选择并安装手柄,应注意手柄的粗细要和锤头的大小相适应,锤头中心线要与锤柄中心线垂直,并且锤柄的最大椭圆直径方向要与锤头中心线方向一致。

2)锤子的握法

①紧握法

右手5个手指紧握锤柄,大拇指合在食指上,虎口对准锤头方向(木柄椭圆的长轴方向),木柄尾端露出15~30 mm。在敲击和挥锤过程中,5指始终紧握锤柄,如图4.52(a)所示。

图4.52 锤子的握法

②松握法

只有大拇指和食指始终握紧锤柄,其余3指在挥锤时,按小指、无名指、中指顺序依次放松;在敲击时,又以相反的次序收拢握紧。这种方法的优点是手不易疲劳,且产生的敲击力较大,如图4.52(b)所示。

手握锤柄的位置不要太靠近锤头,而要尽量靠近手柄的末端,因为这样打击时才会更省力、更灵活。

3)挥锤方法

在实际操作中,根据对加工工件捶击力量的不同要求,挥锤方法有以下3种:

①腕挥

挥锤时,仅用手腕的动作来进行捶击运动(见图4.53(a)),捶击力小。采用紧握法握锤,一般应用于需求捶击力较小的加工工作。

②肘挥

挥锤时,手腕与肘部一起挥动完成捶击运动(见图4.53(b)),敲击力较大。采用松握法握锤,这是一种常用的挥锤方法。

③臂挥

挥锤时,腕、肘和臂联合动作(见图4.53(c)),锤头要过耳背,捶击力最大。它适用于需要大锤击力的工作。这种方法费力大,较难掌握,但只要掌握了臂挥,其他两种方法也就容易掌握了。

图4.53 挥锤方法

(4)使用锤子时的注意事项

①使用前,要保证锤面及手柄上无油污,以防止在使用过程中锤子自手中滑脱,造成伤人损物的事故。

②使用前,要检查手柄安装是否牢固,有无开裂现象,以防锤头脱出造成事故。如锤头松动,可用楔子塞牢;如手柄开裂或断裂,应立即更换新手柄,禁止继续使用。

③使用外表已损坏了的锤子非常危险,当击打时,锤子上的金属可能会飞出并造成事故。使用锤子锤击錾子、冲子等工具时,一定要戴防护眼镜。

(5)使用锤子时的其他辅助工具

黄铜棒是使用锤子时常用的辅助工具,其结构如图4.54(a)所示。

图4.54 铜棒的结构及使用

黄铜棒用于协助锤子敲击不允许直接捶击工件表面的工件,是防止锤子损坏零件的支撑工具。黄铜棒由黄铜制成,因为黄铜是低硬度材料,在零件还未变形前黄铜就已先变形。

使用时一手握铜棒,将其一端置于工件表面,另一手用锤子锤击铜棒另一端,如图4.54(b)所示。如果黄铜棒尖头变形,可用磨床研磨。

4.2.2 锉刀的选用及使用

(1)概述

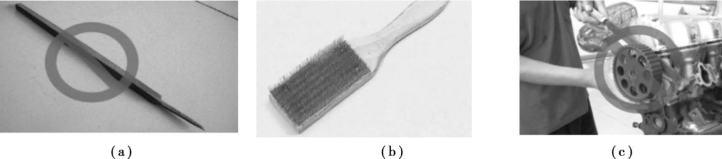

锉刀是锉削时的主要工具,由碳素工具钢制成,其结构如图4.55所示。锉刀的主要部分是锉面上特制的锉齿纹。锉削就是对工件表面进行切削加工,使其尺寸、形状、位置和表面粗糙度都达到要求的加工方法。

图4.55 锉刀

(2)锉刀的分类

锉刀按长度10 mm范围内齿纹条数多少,可分为粗锉、中锉、细锉及油光锉等。齿纹条数越多,则齿纹越细。常用锉刀可分为普通锉刀和整形锉刀(什锦锉)两类。普通锉刀根据截面形状不同,又分为平锉、方锉、半圆锉、三角锉及圆锉。

汽车维修中还经常用到螺纹锉。它主要用来修复受损的螺纹。

(3)锉刀的选用

选择锉刀的粗细应根据被锉削材料的性质、加工余量的大小、加工精度的高低和表面粗糙度等情况进行综合的考虑。粗锉刀用于粗加工或锉有色金属;中锉刀用于粗加工后的加工;细锉刀用于锉削加工余量小、要求表面粗糙度低的工件,油光锉刀只用于对工件最后表面修光。

另外,还要根据所要加工零件的形状选用不同截面的锉刀。方锉四面都有锉齿,可锉方形孔,还可加工直角形状的工件;半圆锉可用来锉内凹的弧面;圆锉可用来锉圆弧面工件,还可把圆孔锉大。

选用锉刀时,锉刀的硬度必须高于所要锉削材料的硬度;而且普通的锉刀不能用来锉如铜、铝等低硬度的材料,因为铜、铝会把锉齿堵塞。

(4)锉刀的正确使用

1)使用锉刀前

首先要给锉刀安装大小合适的手柄,并检查手柄是否松动。有些锉刀,如工具的新锉自带手柄。

2)锉刀的4种握法

使用大锉重挫时,其握法是:右手握柄,柄端抵在拇指根部的手掌上,大拇指放在手柄上部,其余手指由上而下地握着锉刀柄,左手拇指根部肌肉压在锉刀上,拇指自然伸直,其余4指弯向掌心,用中指、无名指捏住锉刀前端,锉削时右手小臂要与锉身水平,右手肘部要提起,如图4.56(a)所示。

使用中型锉时的握锉方法是:右手与握大锉一样,左手的拇指与食指轻轻捏住锉身前端,如图4.56(b)所示。

使用小型锉时的握锉方法是:右手拇指放在刀柄的上方,食指放在刀柄的侧面,其余手指则从下面稳住锉柄;用左手的食指、中指、无名指压在锉身中部,以防锉身弯曲,如图4.56(c)所示。

使用整形锉时,只用右手握住,拇指放在锉柄的侧面,食指放在上面,其余手指由上而下握住锉刀柄,如图4.56(d)所示。

图4.56 锉刀的握法

在锉削过程中,不可用手擦抹锉削表面、锉屑及锉刀,因为锉削时产生的金属粉沾在手上后很难去除,会造成手部打滑。

图4.57 锉削时的站姿

3)锉削时的站立姿势

如图4.57所示,两手握住锉刀,放在工件上面。左臂弯曲,小臂与工件锉削前面的左右方向保持基本平行;右小臂自然地与工件锉削的前后方向保持基本平行。右脚尖到左脚跟的距离约等于锉刀长,左脚与锉销工件中线约成30°角,右脚与锉削工件中线约成75°。

4)锉削时的动作步骤

开始锉削时,身体前倾约10°,右脚后伸,以充分利用锉身有效的长度。

当锉刀推到1/3行程时,身体前倾约15°,使左腿稍弯曲。右肘再向前推至2/3行程时,身体逐渐前倾18°左右。

锉削最后1/3行程时,用手腕推锉至尽头,身体随着锉刀的反作用力自然退回到前倾15°左右的位置。

锉削终了时,两手按住锉刀,取消压力,抽回锉刀,身体恢复到原来位置。

如要锉出平直的平面,必须使锉刀保持直线锉削运动。在锉刀回程时两手不要加压,以减少锉刀磨损。

(5)锉刀的使用注意事项及保养

①不能使用无柄锉刀(见图4.58(a))、裂柄锉刀和无柄箍锉刀。

②新锉要先使用一面,用钝后再使用另一面。另外,锉刀在使用时应充分利用有效全长,这样既可提高锉削效率,又可避免锉齿局部磨损。

③锉刀上不可沾水和油污。当锉刀槽齿被锉屑堵塞时,应使用专用铜丝刷(见图4.58(b))顺其齿纹进行清除。

图4.58 锉刀的使用及保养

④不可锉毛坯件的硬皮及淬硬的工件。如铸件或毛坯表面有硬皮,应先用砂轮磨去或用旧锉刀锉去后,再进行正常锉削加工。

⑤不能把锉刀当作撬棒或手锤使用,如图4.58(c)所示。

⑥锉刀硬而脆,无论在使用过程或存放过程中,不可与其他工具或工件堆放在一起,另外还要防止锉刀掉落在地上,以免损坏锉刀。

⑦锉刀使用完毕后必须清刷干净,存放在干燥通风的地方,以免生锈。

4.2.3 錾、冲类工具的选用及使用

(1)錾子

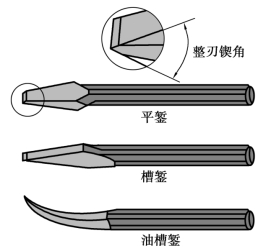

錾子是錾削用到的主要工具,其结构如图4.59所示。它配合手锤一起使用,一般由工具钢锻制,其刃部经刃磨和热处理而成。

图4.59 錾子的结构图

用锤子锤击錾子对金属进行切削加工的操作称为錾削,又称齿削。在汽车维修工作中,錾子主要用于剔下不能拆卸的旧螺栓。

常见的錾子有扁錾、狭錾、油槽錾及扁冲錾等。扁錾用于錾削平面,切割和去除毛刺;狭錾用于开槽;油槽錾用于錾削润滑油槽;扁冲錾用于打通两个钻孔之间的间隔。

1)錾子的握法

錾子的握法随錾削工件不同而不同,一般有以下3种握法:

①正握法

手的腕部伸直,拇指和食指自然接触,松紧适当,用中指、无名指握住錾子,小指自然合拢,錾子头部伸出约20 mm。这种握法适合于錾削平面,如图4.60(a)所示。

图4.60 錾子的握法

②反握法

手心向上,左手拇指、中指握住錾子,食指抵住錾身,无名指、中指自然接触。这种握法适合于錾削小平面和侧面,如图4.60(b)所示。

③立握法

左手拇指与食指捏住錾子,中指、无名指和小指轻轻扶持錾子。这种握法适合于垂直錾削,如在铁砧上錾断材料等,如图4.60(c)所示。

2)使用錾子时的注意事项

錾子使用时要握稳握平,使用锤子锤击时,防止锤子击在手上,造成人身伤害。錾削将要完工时,应轻轻敲击锤子,以免阻力突然消失时手及錾子冲出去,碰在工件上把手划破。

3)錾子的刃磨

新锻制或使用钝了的錾子,要及时修磨锋利,修磨方法可在砂轮机上进行。刃磨时,两手要拿稳錾身,一手在上,一手在下,使刃口向上倾斜靠在砂轮上,轻加压力同时要注意刃口要高于砂轮水平中心线,在砂轮全宽上平稳均匀地左右移动錾身,如图4.61所示。

图4.61 錾子的刃磨

錾子在刃磨过程中,要注意磨后的楔角大小要适宜,两刃面要对称,刃口要平直,刃面宽2~3 mm。錾子头部未经过热处理,在使用过程中易卷边,如出现这种现象应及时磨掉。

(2)冲子

冲子俗称冲头,主要用来冲出铆钉和销子,也可用来标示钻孔的位置及标注记号等。常见的种类有中心冲、销冲、数字号码冲、空心冲等。它们的结构不同,作用也大不一样。

1)中心冲

这种冲子主要用于标示要钻孔的位置及导向,如图4.62(a)所示。一端用软材料做成,另一端比中心冲更尖锐,用硬度大的高碳钢制成。

图4.62 冲子

也可用于零件拆卸前对其标注记号,通过对拆下的零件标示记号,防止安装时造成装配错误,如对曲轴轴承盖制作标记。

2)销冲

这种冲子有各种不同的直径,如图4.62(b)所示。可用来冲出铆钉或销钉,销冲的头部为圆柱体,柄部为六角形,也有圆形的。在汽车维修工作中,常用的销冲头部直径范围为3~12 mm。如果使用锥冲取销子,则会越冲越紧,一定要选择合适尺寸的销冲。

3)数字号码冲

发动机缸体上的数字、字母通常采用数字号码冲冲出,其结构如图4.62(c)所示。它的使用和其他所有冲子的使用方法一样,冲头平面应和待冲表面平行放置,不能有夹角,而且锤子应垂直平击冲头。

4)空心冲

它最适于在薄钢板、塑料板、皮革以及垫圈上冲孔,但它只能冲软材料,冲头应保持锋利,用钝的冲头可能会把材料冲坏,其结构如图4.62(d)所示。在汽车维修工作中,经常用空心冲制作密封垫。

4.2.4 手锯的选用及使用

(1)概述

锯也称手锯或机械锯,其结构如图4.63所示。它属于切割类工具,主要用于在工件上锯出沟槽,锯断各种形体原材料或半成品,以及锯掉加工工件多余部分。手锯主要由锯弓和锯条两部分组成。

图4.63 手锯

(2)锯条的正确选用

手用钢锯条一般用碳素工具钢和合金工具钢制作,应经过热处理淬硬。常见钢锯条的长度为300 mm。钢锯条的长度是以两端安装孔的中心距来表示的。

钢锯条的锯齿分为粗齿(齿距1.8mm)、中齿(齿距1.4mm)、细齿(齿距1.1mm)。锯齿粗细的选择应根据所锯割材料的厚薄和材料的硬度来决定。

粗齿锯条用于切割软材料(如铜、铝、铸铁、中碳钢及低碳钢)和厚实的材料。

细齿锯条用于锯割硬件料或薄的材料(如工具钢、合金钢、各种管子、薄板料及角铁等)。

当选择粗、细锯齿时,还应考虑在锯割截面上至少有3个锯齿同时参与锯割。

(3)锯条的正确安装

锯条安装时,锯齿的齿尖要朝前,这样安装会使操作用力方便且工作平稳,因为在实际锯割操作中是推锯时起锯割作用。安装锯条时不宜装得过紧或过松:太紧则受力大,若手用力不当易折断;过松则锯条易扭曲折断,且锯缝易偏斜。安装锯条后,要保证锯条平面与锯弓中心平面平行,不得倾斜和扭曲,否则锯割时极易歪斜。

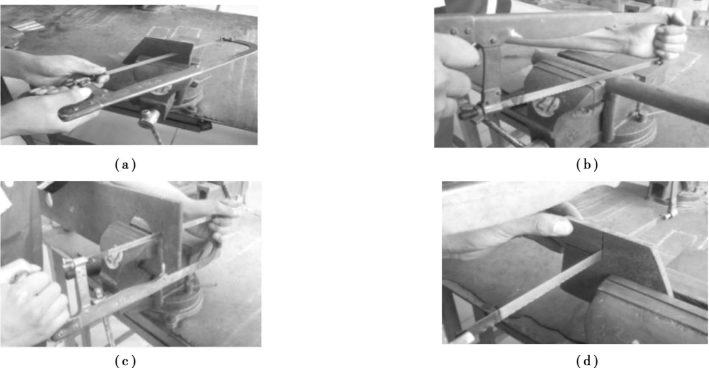

(4)手锯的使用

1)手锯的握法

右手满握锯柄,左手轻扶锯弓前端,如图4.64(a)所示。

2)锯割姿势

锯割姿势与锉削姿势基本相似。

3)锯割时的起锯

起锯很重要,一般用左手拇指指甲靠稳锯条,以防止锯条滑动,如图4.64(b)所示。同时,起锯角度小于15°,若起锯角度过大,锯齿易崩碎,但起锯角也不宜太小,否则不宜切入材料。

图4.64 手锯的使用

4)各种材料的锯割方法

①薄板料的锯割

锯割薄板料时易发生弯曲和抖动。锯割时应尽可能从宽面上锯下去,如图4.65(a)所示。当只能在板料的窄面上锯下去时,可用两块木板把板料夹在中间,连同木板一起锯开。这样可增加板料刚度不抖动,又可防止锯齿勾住断落。

②管子的锯割

锯割时必须把管子夹正,如图4.65(b)所示。锯割时,不能在一个方向上一次锯断,而应多次转动管子沿不同方向锯割,而每次只锯透管壁,直至锯断为止。这样可防止一下子锯断,也可防止管子边棱勾住锯齿使其崩裂或锯条折断。

③深缝的锯割

当锯缝的深度超过锯弓高度时,应将锯条转过90°重新安装,使锯弓转到工件的一侧。当锯弓高度横下来,其高度仍不够时,也可把锯条安装成使锯齿在锯弓内的形式,进行锯割,如图4.65(c)所示。

5)锯割过程

锯弓作直线往复运动,推锯时右手推进,左手施压,返回时不加压力,从加工面上轻轻滑过。锯割过程中压力小而均匀,锯割行程一般往复长度不小于锯条全长的2/3。

当工件快要锯断时,握锯施压要轻,速度要慢,行程要小,并用手扶住工件即将落下的部分,如图4.65(d)所示。

锯割速度不宜太快,控制在40次/min左右为宜。锯割硬材料应慢些,锯割软材料应快些。同时,锯割行程应保持均匀,返回行程的速度应相对快些。

图4.65 手锯的使用

(5)手锯使用的注意事项

①使用手锯锯割工件时,一定要保证工件固定牢固且锯条安装必须正确,防止折断锯条或锯缝线歪斜。

②起锯角度要正确,姿势要自然正确。

③锯割刚件时,可以加些机油,以减少摩擦和冷却锯条,从而延长锯条使用寿命。

④当快要锯断工件时,速度要慢,压力要轻,并用左手扶住将被锯断即将落下的部分。

⑤锯割时,思想要集中,防止锯条折断,从锯弓中弹出伤人。

4.2.5 其他钳工工具的选用及使用

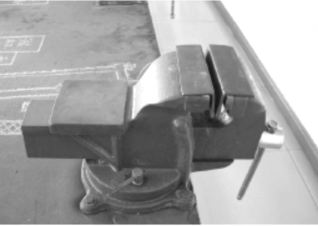

(1)台式虎钳

台式虎钳俗称台虎钳,其结构如图4.66所示。它主要用作夹持需要拆解或装配的部件,也可用它来夹持需进行锯、锉、錾等加工的零件。钳口的夹紧力很大,而且钳口的硬度很高。当钳口夹紧工件时,钳口会在硬度较软的零件上留下夹装的痕迹,为防止这种情况的出现,可在虎钳上加装硬度小的钳口,它们通常由铝或铜等材料构成。

图4.66 台虎钳

(2)刮刀

刮刀是刮削工艺的主要工具,其结构如图4.67所示。根据刮削的工件表面不同,刮刀可分为平面刮刀和曲面刮刀两大类。平面刮刀主要用于刮削平面。现代汽车维修中使用最多的平面刮刀为密封垫刮刀,用于清除零件结合面上的旧垫子及密封胶等杂物。密封垫刮刀形状类似于錾子,但它的刀刃硬度高,可清除零件结合面上的垫子及密封胶等杂物,却不会损坏到零件的密封面。

图4.67 平面刮刀

(3)丝锥及板牙

丝锥是加工内螺纹的工具,其结构如图4.68(a)所示。汽车维修中最常用的为普通三角螺纹丝锥。根据所起作用以及结构不同,一套丝锥又分为头锥、二锥、三锥。其中,M6—M24的丝锥为2只一套,小于M6或大于M24的丝锥为3只一套。

图4.68 其他钳工工具结构图

丝锥由切削部分和标准部分组成。切削部分端头呈锥形,由几个刀齿起切削作用;标准部分具有完整的齿形,用于校准和修光切出螺纹,并引导丝锥沿轴向运动。丝锥有3~4条容屑槽,用以排屑。丝锥柄部有方头,用于攻丝时传递扭矩。只有丝锥还不够,还需配套攻丝扳手,常用攻丝扳手是可调的,使用时转动调节手柄即可调节方孔大小,以便适应各种不同规格大小尺寸的丝锥。

板牙是加工外螺纹的工具,汽车维修工作中最常用的为圆板牙(见图4.68(b))和六角板牙(见图4.68(c))。六角板牙主要用于修复损坏的螺纹,可直接用扳手加装在其头部。

圆板牙的结构由切削部分、中间部分、排屑孔部分组成。板牙两端50°的锥角起切削作用,中间部分起校准、导向、修光作用。外圆上有两个锥坑和一条V形槽,其中锥坑主要用于将板牙夹在板牙架内,以传递扭矩。

板牙的正常工作还需要板牙架配合,常见的圆板牙安装在板牙架中间的圆孔内,并且周围还配有固定螺钉,其结构如图4.68(d)所示。无论套丝还是攻丝,当加工材料较硬时,要加切削液润滑,以减少摩擦,延长板牙或丝锥的使用寿命并提高加工精度。

(4)断螺栓取出器

如果螺钉螺栓折断在螺纹孔里,可使用断螺栓取出器将其取出,其结构如图4.69所示。最常见的断螺栓取出器上有粗牙左旋螺纹。

图4.69 断螺栓取出器

取断螺栓时,先在折断螺栓的中央钻一小孔,然后把断螺栓取出器旋入小孔中,左旋螺纹能紧咬住断螺栓。取出器上标有它能取出螺栓的尺寸,以及要钻孔的直径。

(5)管子铆口器

管子铆口器也称管口锥形扩张工具,其结构如图4.70所示。它主要用于铆扩汽车汽油管(铜或铝制)两端的管口锥形面。常见的两种形状为单锥形口和双锥形口。

图4.70 管子铆口器

正确的使用方法如下:

①先将损坏的管端喇叭口割掉整平,或将新的管口端头整平。

②将待铆的管段头(紫铜)一端加热至暗红色,并及时插入冷水中软化处理。

③锉平待铆扩管端头,并套上油管或气管接头螺母。

④用铆口器选择一个适合管外径的孔座将管夹紧,并使管端头露出孔座平面2~5 mm。

⑤将锥形压具套在铆口器上,使圆锥头涂上机油,再对正管中心,顺时针旋转手柄,旋进半圈后再退回1/4圈,如此连续数次直至管口与夹具座斜面密合符合要求为止。操作时一定要旋进半圈后再退回1/4圈,以免管端头破裂。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。