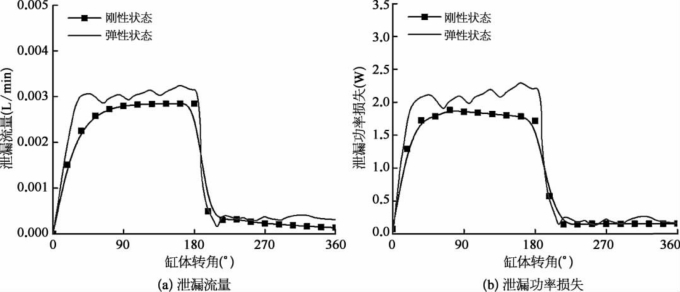

图7.9 滑靴副泄漏流量与泄漏功率损失

图7.9所示为滑靴副泄漏流量和泄漏功率损失。从图7.9a可以明显看出,滑靴处于泵的排油区时,滑靴所受的正向压紧力较大,滑靴底面形成较大的油膜压力场,引起油液流速增加,导致泄漏流量增大,泄漏流量为0.003 1 L/min。滑靴处于泵的吸油区时,滑靴所受的正向压紧力减小,泄漏流量为0.000 5 L/min。如果滑靴发生弹性变形,滑靴底面油膜的挤压承载效应呈现为不稳定状态,无法形成均匀的油膜厚度,导致泄漏流量增加。相比于刚性滑靴,弹性变形对滑靴副泄漏流量的影响较小,泄漏流量的增加量为0.001 L/min。图7.9b所示为单个滑靴的泄漏功率损失。当滑靴处于泵的排油区时,弹性状态下滑靴副泄漏功率损失为1.93~2.3 W,明显高于刚性滑靴,两者的数值相差0.04~0.55 W,原因可能是式(7.6)中的弹性变形项不为零,引起式(7.2)中的油液径向流速项增大,导致滑靴副泄漏功率损失因泄漏流量的增加而增大,影响柱塞泵的容积效率。

图7.10所示为滑靴副摩擦力矩和黏性摩擦功率损失。从图7.10a可以看出,滑靴处于泵的排油区时,弹性形变对滑靴副摩擦力矩的影响小于刚性滑靴的影响,且摩擦力矩存在较小的幅度波动,其原因是油膜厚度随滑靴表面弹性变形的增加而增大,导致式(7.3)中的油膜的剪切应力因油膜厚度项的增大而减小,黏性摩擦力降低,摩擦力矩随之减小。同时,弹性状态下滑靴底面油膜厚度受到柱塞腔压力的影响比较显著,容易引起摩擦力矩产生波动,导致滑靴的承载稳定性降低。当滑靴处于泵的吸油区时,摩擦力矩因滑靴所受的正向压紧力减小而降低,与刚性滑靴相比,弹性状态下滑靴副摩擦力矩为0.25 N·m,两者的摩擦力矩近似相等。图7.10b所示为滑靴副黏性摩擦功率损失。当滑靴处于泵的排油区时,弹性状态下滑靴副黏性摩擦功率损失为228.5~240.3 W,略低于刚性滑靴,两者的数值相差0.8~9.3 W,原因可能是油膜的剪切应力因油膜厚度变小而增大,导致黏性摩擦功率损失增加。与刚性滑靴相比,弹性变形状态下滑靴底面容易形成较大的油膜厚度,但是油膜的承载稳定性较差,降低油膜的剪切应力,导致黏性摩擦功率损失呈现振荡波动趋势。当滑靴处于泵的吸油区时,滑靴表面的弹性变形因油膜压力的减小而降低,且油膜的剪切应力和径向流速随柱塞腔压力的减小而降低,导致黏性摩擦功率损失从235 W减小到168 W,两者的数值略有不同。与图7.9b相比,在相同工况下,滑靴因油膜剪切造成的功率损失要远大于滑靴因压差泄漏造成的功率损失,这说明滑靴副功率损失以黏性摩擦为主,在柱塞泵的功率损失中所占比例较大,影响柱塞泵的机械效率。

图7.10 滑靴副摩擦力矩与黏性摩擦功率损失

图7.11所示为滑靴弹性形变对油膜温度的影响。由图7.11可知,无论滑靴是否处于弹性状态,滑靴底面油膜温升随缸体转角呈周期性变化,变化趋势相同,但数值略有差别,主要区别集中在泵的排油区。与刚性滑靴相比,弹性滑靴处于泵的排油区时,最高油膜温度为49.7℃,小于刚性滑靴对油膜温度的影响,两者温度相差0.3℃,其原因是弹性形变加剧了滑靴底面形成不均匀的油膜厚度,导致泄漏流量增加,但是泄漏功率损失的增量较小,而油液剪切应力因油膜厚度增大而降低,在某种程度上抑制黏性摩擦功率损失增加,油膜厚度增大带来的黏性摩擦功率损失减小弥补了泄漏功率损失的增加量,导致油膜温度降低,这也说明本节方法考虑了滑靴弹性形变的影响,对功率损失方程和微观传热方程进行了修正,计算方法更符合实际工况的要求。

图7.11 滑靴副油膜温度

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。