17.4.3 油船制造工艺技术

油船的制造工艺及工艺流程基本上与其他运输船舶相似。油船特别是成品油轮制造的关键工艺在于货舱区,包括货舱区结构的制造、货油舱特涂、货油管的特涂和货油舱内不锈钢加热盘管的制作与安装等工艺。

17.4.3.1 货油舱结构制造工艺要求

原油船结构下料加工装焊一般可根据各船厂自行编制的《船体原则工艺》进行操作。但成品油轮的货油舱必须进行“特涂”,当货油舱壁板采用槽型壁时,其下料加工难点在于货油舱内结构的处理及槽型壁板加工制作精度的控制。

1)货油舱结构工艺设计要求

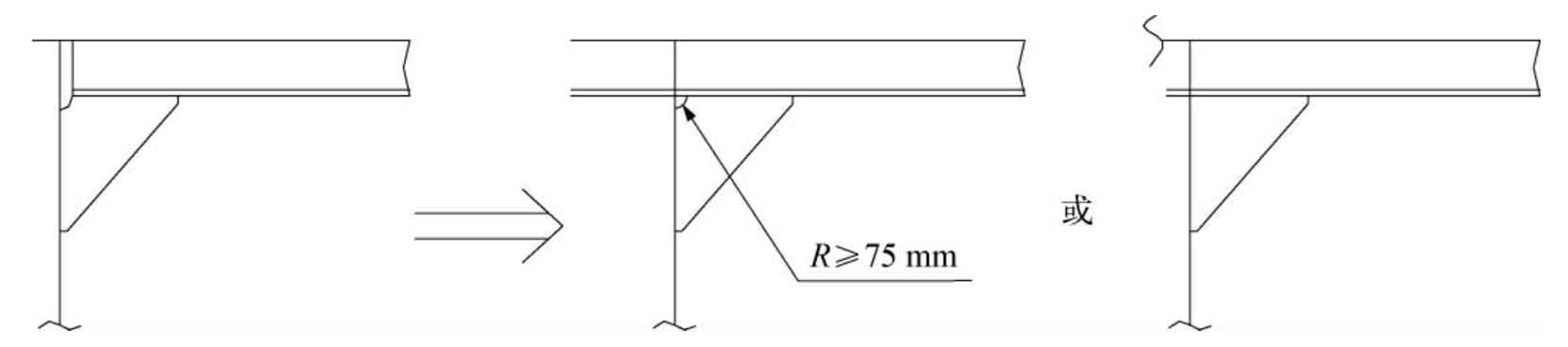

(1)货油舱内的结构形式应避免出现离空形式,如图17.4-8所示。

图17.4-8 货油舱减少离空的实例图

(2)减少肋骨上的透气孔,变更其形式和位置。

(3)各种加强材、肘板应避免采用“T”型装焊件,可用型材或折边形式取代。

(4)人孔、通风孔的尺寸、位置、形式应合适。

(5)货油舱内的各种扇形孔原则上要求R≥75mm,型材上的透气孔尺寸要求大于75mm或75mm×100mm。

2)货油舱区按特涂要求的结构预处理

为保证货油舱内特涂的质量及减少施工的难度,原则上货油舱内结构经预冲砂后分以下两种情况进行处理:

(1)单面喷车间底漆。货油舱区前壁板及后壁板、内壳纵壁板、甲板、内底板、纵横壁墩面板和侧板均只需单面喷车间底漆。

(2)双面不喷车间底漆。纵、横槽型壁及布置在货舱区内的所有结构双面均不需喷车间底漆。

3)货油舱内特涂结构处理

为保证货油舱内特涂的质量,货油舱内结构经下料后,零件自由边应打磨至R3mm圆角。特涂舱对船体构件的边缘和表面要求如下:

(1)气割、剪切所出现的毛刺,必须用砂轮打磨至弧形状;型材的折边原则上不打磨,但必须用砂纸去除表面毛刺,如图17.4-9所示。以手摸不刺手为验收标准。

图17.4-9 钢材边缘的处理要求示例图

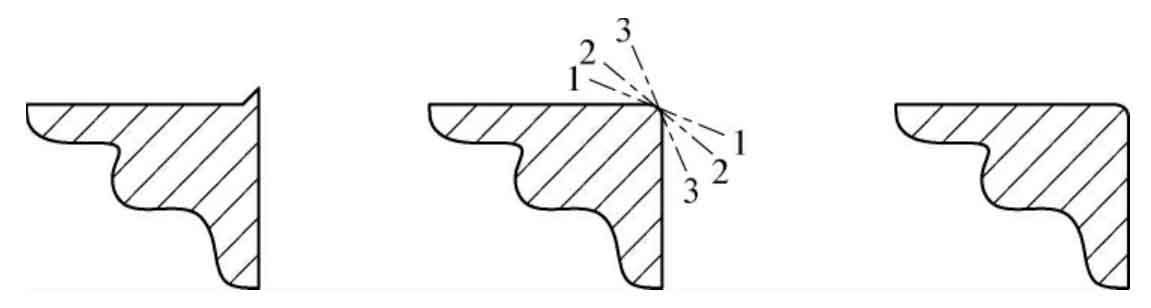

(2)对焊接飞溅必须用铲刀去除对不易去除的飞溅用砂轮片磨成钝角,如图17.4-10所示。

![]()

图17.4-10 焊接飞溅的处理要求示例图

(3)钢材表面原始缺陷,必须采用砂轮磨至光滑的表面,如图17.4-11所示。

![]()

图17.4-11 钢材原材料表面处理要求示例图

(4)咬口焊缝深为1mm以上的咬口必须用砂轮磨至宽度大于深度,如图17.4-12所示。

图17.4-12 对焊缝咬口的处理要求示例图

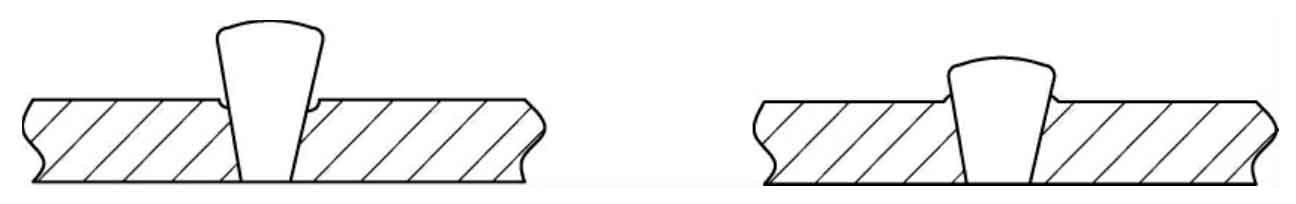

(5)对焊缝凸出的峰刺大于2mm的,必须用砂轮磨去,如图17.4-13所示。

![]()

图17.4-13 对焊缝峰刺的处理要求示例图

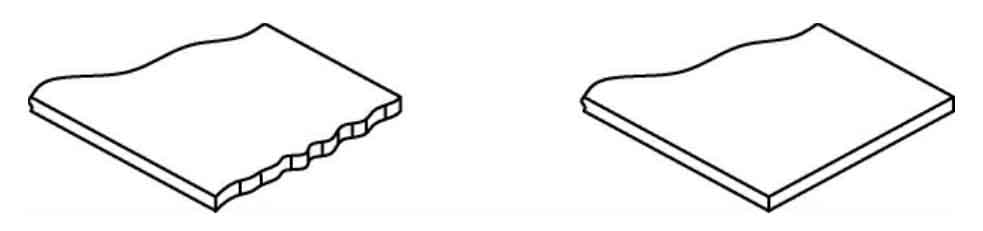

(6)切割截面光洁度达不到标准时应用砂轮磨平,如图17.4-14所示。

图17.4-14 对切割截面的处理要求示例图

(7)焊缝气孔对打磨前发现的气孔必须进行补焊后再磨平。

17.4.3.2 槽形舱壁分段制造工艺

1)槽型舱壁分段装焊工艺流程

在地面划线(角尺线、对合线、各接缝位置等)→模板胎架制作→胎架报验→槽型斜壁、中间平直板吊上胎架装配→装配报验→焊接→反身焊接→吊装散装件(贴装件)→变形矫正→测量、标划有关标记→划余量→切割余量→完整性报验→预装→船台吊装。

2)槽型壁制作精度要求和加工要领

(1)制作精度要求:

—槽型壁加工时应严格控制角度及平直度偏差,严格控制槽型壁每个槽位的精度,将槽型壁纵横向精度控制在±6mm以内,防止误差累积;

—槽型壁的上下端口处要设临时加强;

—划余量线时,保证划线精度在±5mm之间;

—下料切割自由边平直度精度控制在±4mm之间;

—槽型板平整度控制在±8mm以内。

(2)加工要领:

—槽型壁折角部位采用冷加工的方法进行加工,为满足现有设备的加工要求,槽型壁槽位折角角度必须≥95°;

—槽型壁的中组立必须在模板胎架上进行;

—为保证槽型壁的制作精度,每个零件上胎定位后,必须测量其槽宽、槽深,并在上下口安装临时支撑后,方可进行焊接工作。

3)槽形舱壁装焊要领

(1)胎架制作精度:

—胎架总长精度控制在±6mm;

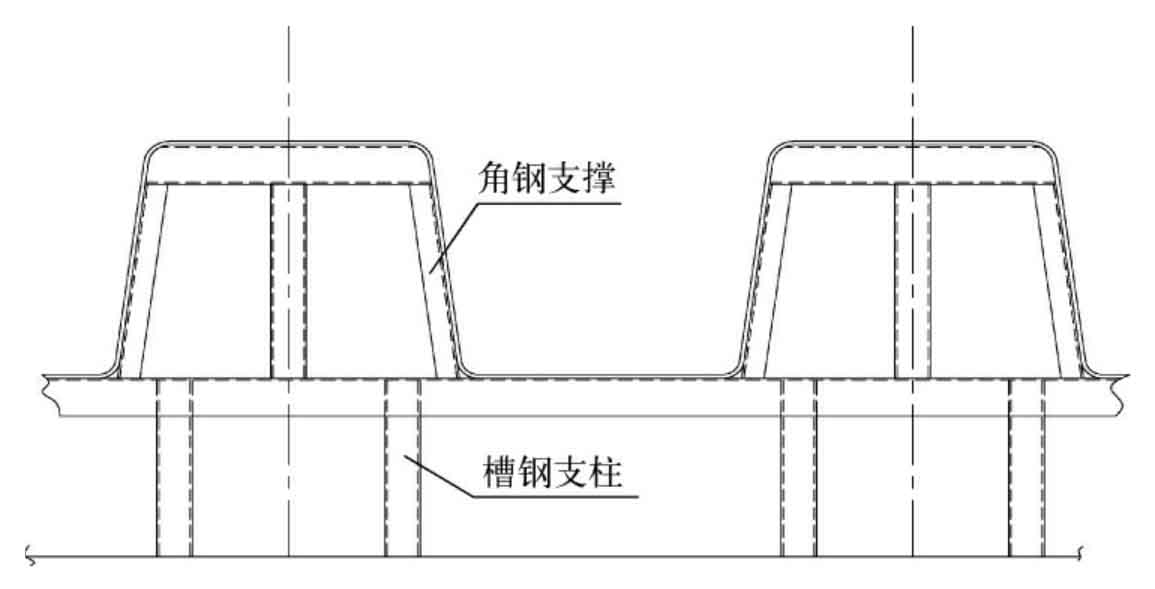

—保证胎架强度与槽位的精度的措施:从上口到下口方向排列6~7排槽钢支柱,并在每排支柱上用槽钢,从中向边架设固定。在槽钢上面的适当位置根据槽型壁的尾端的高度竖起槽钢,槽钢两边用两支角钢按槽型壁的形状斜放焊接作支撑,并在这三支钢材上面横架一支槽钢,两边按照槽型壁的轧角度数开弧形,适应槽型壁定位,这样不仅保证槽型壁专用胎架有足够强度,还保证了每个槽位的正确距离,最终提高每个槽位的准确度,见图17.4-15。

图17.4-15 槽型壁胎架示意图

(2)保证槽位精度的措施:

—加工或小组立后的槽型壁,如果临时安放在露天堆场,槽型壁的轧角处因受日照影响,会膨胀伸长,导致变形,所以应在槽型壁的上下端口处设临时加强,确保轧角处到板缝的间距。

—槽型壁分段装配前,应检查单个槽型件的边缘及宽度是否符合安装要求,若出现变形较大的情况,应综合考虑结构形式、变形情况及技术要求,选择合理的矫正方案和参数,如发现变形严重超差应修正;防止变形的方法是在槽型件的边缘容易产生变形的焊缝处“担马”或“卡马”,以增加其刚性。

(3)槽型舱壁变形控制措施:

—根据对焊接变形主要因素的分析,从施焊方法和焊接参数着手改进,如采用变形比单层焊小的多层焊。

—起弧时应进行焊缝对中,施焊过程中也要随时调整对中,以免产生明显的焊缝偏差。

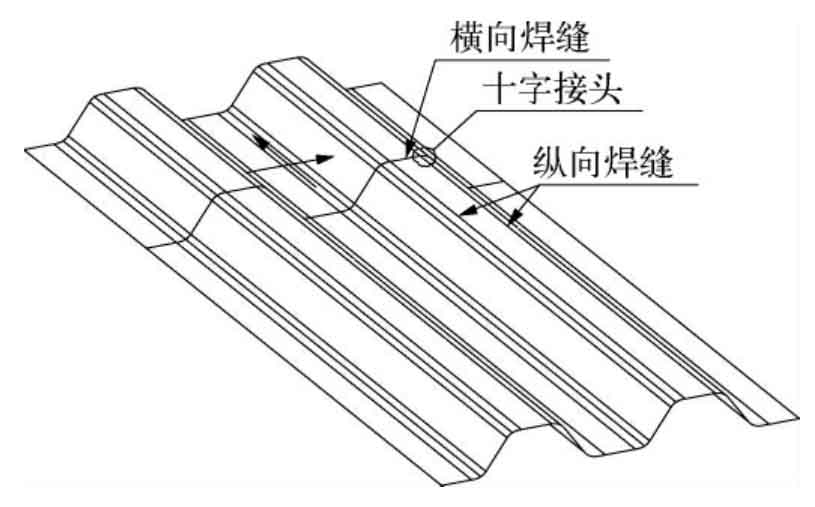

—焊接时应注意焊接程序,以减少变形,一般的焊接程序为:先焊横缝,后焊纵缝,焊接完横缝后,将横缝与纵缝相交处(即十字接头处)焊缝沿纵向焊缝扣清,再进行纵缝焊接。如图17.4-16所示。

图17.4-16 槽型壁焊接程序示意图

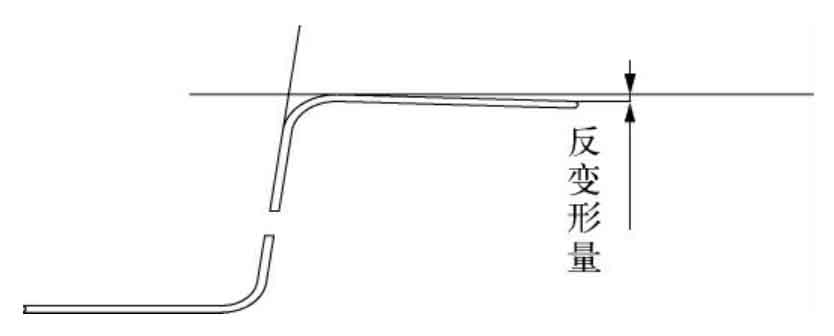

—在装配和焊接程序中,为避免焊缝引起的变形,制定反变形方案,确定合理的反变形量。见图17.4-17。

图17.4-17 槽型壁反变形示意图

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。