8.3.3 底部分段装焊工艺

8.3.3.1 结构形式

底部分段可分为单底分段及双层底分段两大类:双层底分段又可分为平直、向下折角、向上折角及阶梯形等四种。

单底底部分段一般由外板、纵横构架组成。

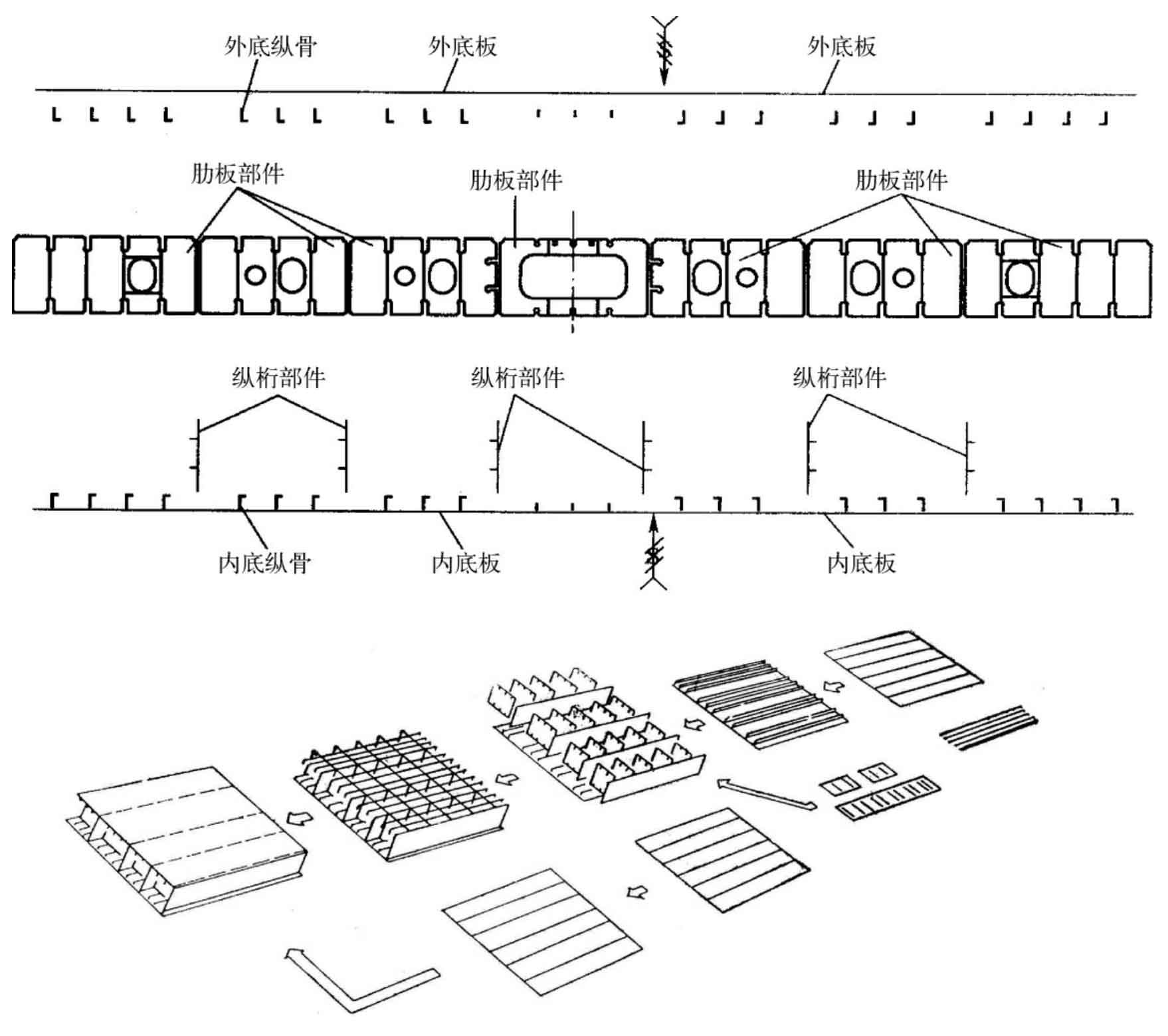

双层底分段一般由外板、纵横构架、内底板等结构组成。其结构形式如图8.3-1所示。

图8.3-1 双层底分段结构图

8.3.3.2 双层底分段装焊工艺

双层底分段在大中型船舶中占底部分段的90%以上,其结构比较复杂,正确地选择装配焊接方法是重要的。根据其结构形式的不同,一般有正造、反造和框架式建造等方法。大型船舶双层底分段以反造为主,而对于外板较薄、型线曲度较大的双层底分段和艏、艉部分的双层底分段,通常以外板为基准面在专用胎架上正造。还有一部分双层底分段可采用框架式建造,即先将纵向构件与横向构件相互装配成框架形状,然后再与板列装配焊接。

1)反造法

反造法又称倒装法(Upside-Down Method of Hull-Section Construction)是以船体甲板平台或内底板等为基准面进行装配的建造方法。

(1)工艺流程。以双层底分段为例,以内底板为基准面,在平台或胎架上制造,如图8.3-2所示。

内底板定位→焊接内底板→划纵横构架线→安装纵横构架→焊接纵横构架→修齐纵横构架高度→管子和铁舾件预舾装→安装外底板→焊接外底板→安装吊环、加强→划分段水平线、分段中心线和肋骨检验线→吊离胎架→翻身、内底板接缝清根、焊接。同时,进行外底板与底部纵横构架接缝的焊接→火工矫正→完工测量。

(2)技术要领:

—构架安装一般有三种方法:分离法、放射法和插入法,视船舶大小及结构状况选用。目前,万吨级以上的船舶,其双层底分段构架的装配常采用分离装配法。分离装配法的装配顺序如下:

安装内底纵骨→焊接→安装侧桁材→依次安装肋板与中桁材→安装外底纵骨→焊接。

—曲形平坦的外板可预先拼焊好,再吊上分段;曲形较大的外板,则一行一行吊装,由中间向两边依次吊装。

2)框架式建造法

框架式建造为近年来国内外所采用的一种新的分段建造方法,它有利于扩大机械化焊接方法的使用范围,便于构架焊后变形矫正,减少分段总的焊接变形,提高建造质量和生产效率,一般适用于大型船舶平直部分的底部分段。

图8.3-2 双层底反造法工艺流程图

框架式建造法与反造法基本相似,如大型船舶的底部结构为纵骨架式,一般按纵向分为几个区域,以侧桁材和中桁材为框架装配的基准面,在平台上分别将构件组装成框架组件,经焊接、矫正和检验后运往分段装配场地。

(1)框架式建造法(Ⅰ)工艺流程:如图8.3-3所示。

图8.3-3 双层底分段框架式建造法(Ⅰ)工艺流程图

—构架部件制造→框架制造→形成框架组件。

—分段内底板铺板→构架划线→框架组件吊装定位→分段构架焊接→管子和铁舾件预舾装→盖外底板→翻身后外底板与构架焊接→完工测量。

(2)框架式建造法(Ⅱ)工艺流程。在胎架上先进行外板的拼接与矫正工作,并划出构架线;再将装有内底板的框架翻身吊到外板胎架上,使各构架对准相应的安装位置线,进行装配、焊接,但这种方法需要较大的场地面积和较大的起吊能力,如图8.3-4所示。

(3)技术要领:

—框架制造平台及框架装焊精度控制;

—框架吊装变形控制,定位精度控制。

图8.3-4 双层底分段框架式建造法(Ⅱ)工艺流程图

图8.3-5 底部分段(拿掉了内底板)

3)正造法

正造法又称正装法(Upright Method of Hull Section Construction)是以船体外板为基准面进行分段装配的建造方法。

一般在专用胎架上进行,这种建造方法容易控制分段在建造过程中的变形,能保证分段的正确线型,但线型胎架的制造将耗费较多的辅助材料及人工,增加建造成本。所以,正造法适用于成批生产,薄板结构,外板曲形较大及靠近艏、艉部的底部分段以及对于外形质量要求高的底部分段。如图8.3-5所示的底部分段。

(1)工艺流程:

底部线型胎架制造(见图8.3-6)→铺外底板→焊接外底板→划纵横构架线→安装纵横构架→焊接纵横构架→修齐纵横构架高度→安装内底纵骨→管子和铁舾件预舾装→吊装内底板→焊接内底板→装焊吊环、加强→划分段水线、分段中心线和肋骨检验线→分段吊离胎架→翻身、外板接缝清根、焊接,同时进行内底板与内底板纵横构架接缝的焊接→火工矫正→完工测量。

图8.3-6 双层底分段正造法桁架式胎架的制作图

(2)技术要领:

—正造底部分段专用胎架,一般曲度较大,应采用桁架式。大型船舶因曲度相对和缓,可采用支柱式。

—结构划线方法有多种,主要有:拉线架吊线锤法、对角线法以及激光经纬仪划线法等,如图8.3-7所示。目前广泛采用精度较高的激光经纬仪划线法。

图8.3-7 底部结构划线图

—构架安装定位,须用线锤或水平尺检查其垂直度。

—内底板可预先拼焊成板列,并矫正平直,再吊上分段。

8.3.3.3 平面分段流水线

平面分段流水线(Flat Section Assembly and Welding Flow Line)是指对船体平面分段进行分段装配和焊接的生产线。

据统计,大型船舶的平面分段占全船钢材重量的百分比如表8.3-4所示。

表8.3-4 平面分段占全船钢材重量的百分比

随着船舶吨位的提高,其底部、舷侧、甲板及隔壁等平面分段数量增多。因此,世界各国造船业对平面分段机械化自动化生产十分重视。1960年瑞典率先研究成功构架装焊机,次年,日本又首创单面焊双面成形拼板工艺。自此,世界各国船厂纷纷组建平面分段流水生产线,这些流水生产线使船厂生产率提高约40%~60%,不仅劳动条件大为改善,而且产品质量得到了提高。

我国自20世纪70年代初开始研制平面分段流水线,采用将各种船舶的平面分段加以集中,从而形成较大生产批量的方法。现国内各大中型船厂均组建了平面分段流水生产线。

所谓平面分段流水线,它是在每个工位上配置相应的焊接、装配、起重、输送设备,利用地面输送系统(链条、滚轮、搬运小车等)将工件从前一个工位往后一个工位移动,直到流水线的末端,形成一个完整的平面分段。但由于拼板焊接方法和构件装焊程序的不同组合,派生出各种类型的平面分段流水线。见表8.3-5。

表8.3-5 平面分段流水线的类型

图8.3-8所示为我国设计的平面分段流水线。它采用FCB单面焊和CO2气体保护自动角焊为主要焊接工艺。

图8.3-8 平面分段流水线示意图

1-埋弧焊机吊车;2-FCB衬垫行车;3-地坑;4-传送滚道;5-自动角焊机行车

平面分段流水线可分为单壳平面分段流水线和双壳平面分段流水线,从目前国内外的流水线应用情况来看,单壳分段和双壳分段趋向分别建造。

1)单壳平面分段流水线

平面分段结构由平直列板和平直交叉骨架组成,因此,平面分段流水线由自动化拼焊列板和自动化装焊交叉骨架两大部分组成。

(1)自动化拼焊板列。其工艺流程:板材的输送→整平→定位→施焊固定。

按采用的焊接方法可分为双面埋弧自动焊接和单面焊双面成形自动焊接。前者在拼板流水线上要增设板列翻身工位。

(2)自动化装焊交叉骨架。按构架装焊顺序可分为主向构件先装法和箱形框架组装法。

①主向构件先装法(见图8.3-9)。是将一根根主向构件或一组主向构件逐一定位,装焊到板列上,在主向构件装焊好后再装焊交叉构件,形成平面分段。其工艺流程:

图8.3-9 主向构件先装法工艺流程图

②箱形框架组装法(见图8.3-10)。先将纵、横向构件装配成“井”字形箱形框架,再装焊到板列上。其工艺流程:

图8.3-10 箱形框架组装法工艺流程图

箱形框架间的角焊缝的焊接,一般都设有专用焊接工位,由专用自动焊机施焊。

2)双层底分段装焊流水线

双层底分段是典型的平面分段,研究双层底分段的建造流程对于进一步研究平面分段建造流程有重要的意义。对于外底平直的双层底分段,只要适当地划分,则可将它划分为外底板列、内底平面分段和舭部曲面分段。先在平台和胎架上分别制造这些分段,再将它们组装成双层底分段,形成零、部件→平面分段装焊→大型分段组装的制造方法。它不仅扩大了施工面,改善了作业条件,还可以简化分段翻身作业,可实现平面分段流水线生产。其装焊流水线如图8.3-11所示。

图8.3-11 大型货船双层底分段装焊流水线工艺流程图

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。