5.6.4 全站仪检测和应用

5.6.4.1 全站仪简介

全站仪是人们在角度测量自动化的过程中研制并得到广泛应用的,各类电子经纬仪在各种测绘作业中起着巨大的作用。全站仪的发展经历了从组合式即光电测距仪与光学经纬仪组合,或光电测距仪与电子经纬仪组合,到整体式即将光电测距仪的光波发射接收系统的光轴和经纬仪的视准轴组合为同轴的整体式全站仪等几个阶段。随着电子测距技术的出现,大大地推动了速测仪的发展。用电磁波测距仪代替光学视距经纬仪,使得测程更大、测量时间更短、精度更高。人们将距离由电磁波测距仪测定的速测仪笼统地称为“电子速测仪”(Electronic Tachymeter)。随着电子测角技术的出现,这一“电子速测仪”的概念又相应地发生了变化,根据测角方法的不同分为半站型电子速测仪和全站型电子速测仪。半站型电子速测仪是指用光学方法测角的电子速测仪,也有称为“测距经纬仪”。这种速测仪出现较早,并且进行了不断的改进,可将光学角度读数通过键盘输入到测距仪,对斜距进行计算,最后得出平距、高差、方向角和坐标差,这些结果都可自动地传输到外部存储器中。全站型电子速测仪则是由电子测角、电子测距、电子计算和数据存储单元等组成的三维坐标测量系统。测量结果能自动显示,并能与外围设备交换信息的多功能测量仪器。由于全站型电子速测仪较完善地实现了测量和处理过程的电子化和一体化,所以人们也通常称为全站型电子速测仪或简称全站仪。

20世纪80年代末,人们根据电子测角系统和电子测距系统的发展不平衡,将全站仪分成两大类,即积木式和整体式。20世纪90年代以来,基本上都发展为整体式全站仪。

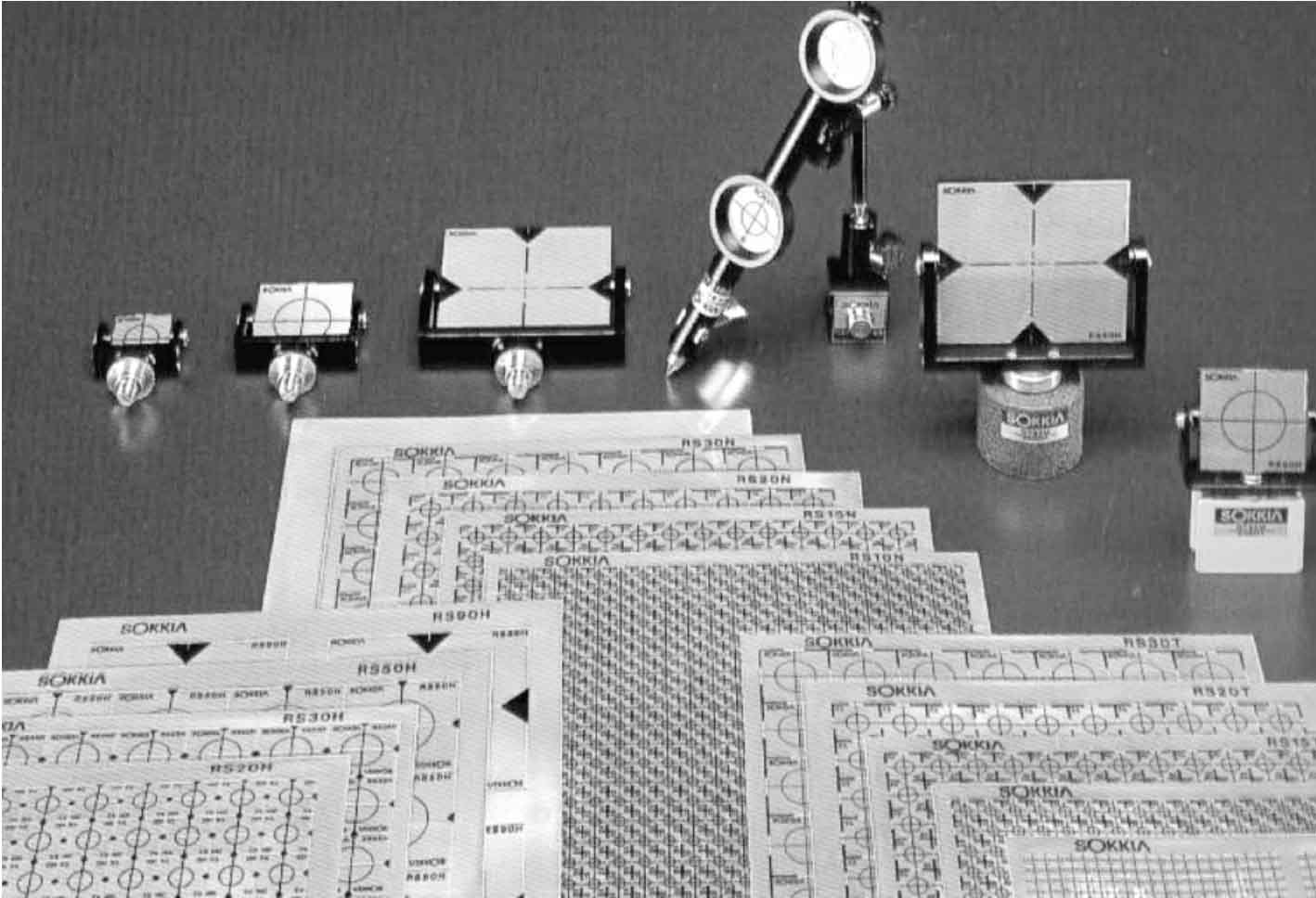

全站仪几乎可以用在所有的测量领域。电子全站仪由电源部分、测角系统、测距系统、数据处理部分、通信接口、显示屏及键盘等组成,见图5.6-2。

图5.6-2 全站仪

5.6.4.2 全站仪-PDA精度测量流程

根据精度检查单所设定的精度管理点,需要使用全站仪-PDA(掌上电脑)精度测量系统对各个分段进行测量,得出分段三维坐标实际数据,并对其进行整理分析。

1)架设全站仪

固定三脚架,使其处于水平位置;

将全站仪固定在三脚架上,调整水平度;

将PDA与全站仪连接,进入初始界面;

运行PDA中的精度测量软件,进入测量界面,即可开始测量。

2)放置反射片标靶

全站仪是一种激光测量仪器,依靠激光的反射来进行精准的测量。因此,在测量过程中,需要在各个测定点放置激光反射片,称为反射片标靶。因为测量环境的复杂多变,要达到精确测量,所以反射片标靶的形式很多,如图5.6-3所示。

图5.6-3 各式反射片标靶

反射片标靶可以直接粘贴在测量点上,小巧轻便,价格便宜,而且尺寸齐全,可以反复使用,测量精度较高。

实际测量时,在全站仪及PDA准备好之后,根据精度管理部门制作的精度测量单,即可在所需测量的精度管理点在实际分段中的具体位置,来放置反射片标靶。反射片标靶的放置应遵循以下原则:

反射片标靶事先经过检查,达到精度要求;

严格根据设计图纸放置反射片标靶,一般在交叉点放置;

反射片标靶放置时应查明理论线、板厚方向,以免发生不允许的误差;

注意坡口,应在延长线交点处放置;

反射片标靶应放置在架设测量仪器处可见范围。

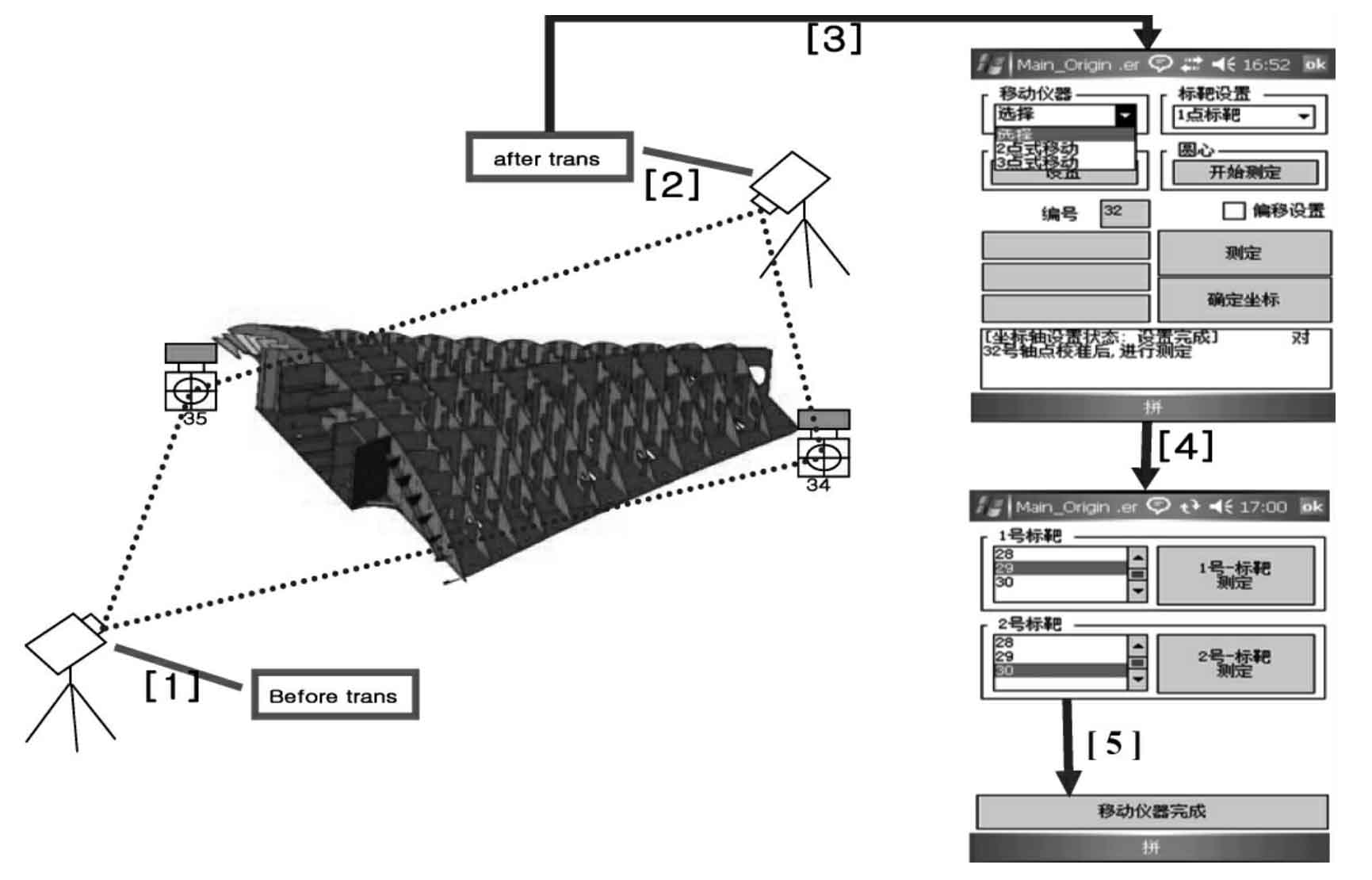

一般在架设仪器处,被测分段有一部分是不可见的,这就需要移动全站仪到被测分段的另一侧进行测量。在全站仪标准测定中,测量过程是在一个三维坐标系中进行的。为了测量数据便于整理分析,就要求移动仪器后,进行坐标变换,使后测点与前测点在同一个三维坐标系内。这个坐标变换过程可通过测量系统中的两点移动功能来实现。

第一步,在移动全站仪之前,于可见范围内不同区域分别放置两个磁性转折标靶,放置时必须保证这两点在仪器移动架设之后也在其可见范围之内,确定后先后进行测量,务必记住测量先后顺序。

第二步,移动全站仪,在移动过程中保证仪器安全,在合理地点重新架设仪器,并调整水平度,进入PDA测量界面。

第三步,点击菜单中的两点式移动,扭转先前放置的两个磁性转折标靶,扭转过程中注意绝对不可移动标靶底座,然后按照仪器移动前的测量顺序对这两个转折标靶进行测量,确定其三维坐标,误差不得大于0.5mm,否则应重新进行测量。

在两点式移动完成后即可继续对对象分段进行测量,测量数据即在原三维坐标系内,极大地方便了之后对实际分段精度的分析。图5.6-4即两点式移动的过程示意图。

图5.6-4 两点式移动的过程示意图

3)测量的实施

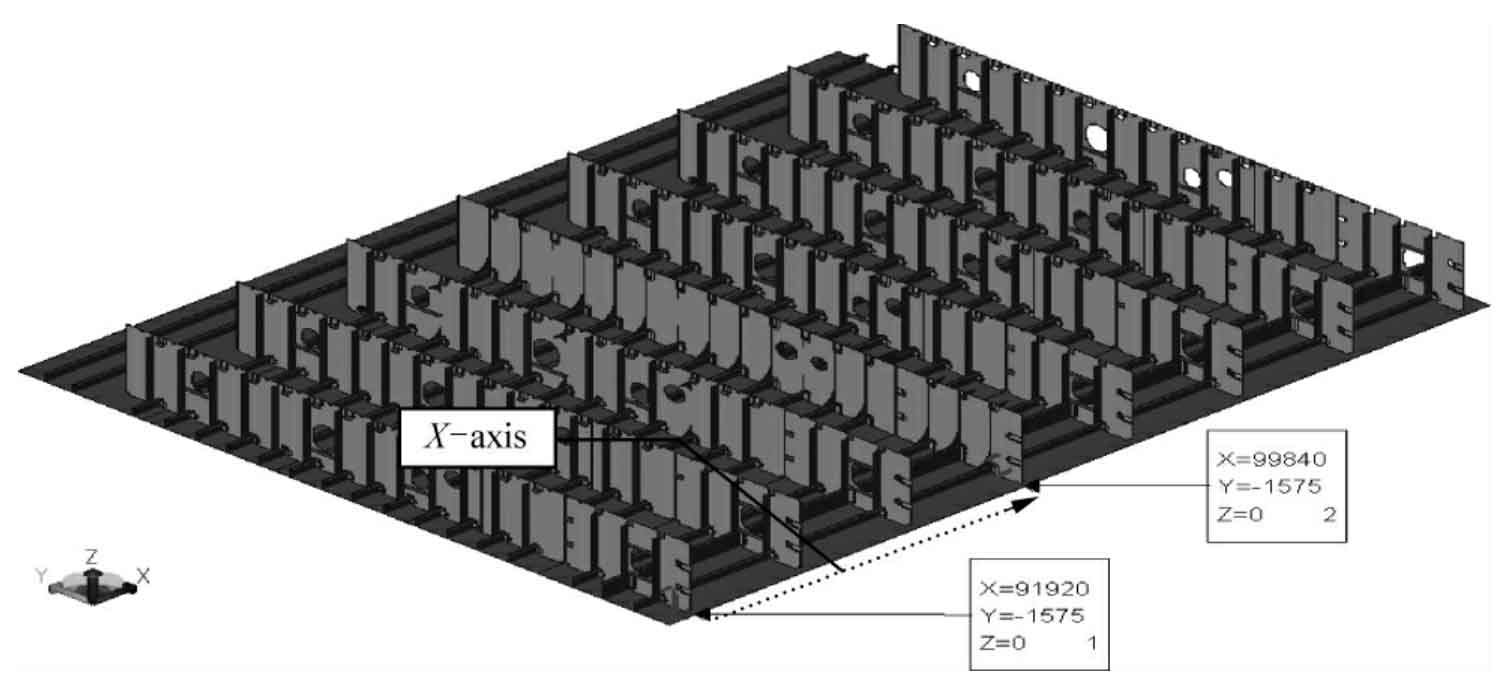

全站仪架设好之后,连接PDA,进入初始界面。点击进入精度测量系统,选择标准测定,一般选择原点+X轴的测定方式。

原点+X轴测定方式,如图5.6-5所示,即开始测量时,所测定的第一点为原点,所测第二点与第一点所在直线即X轴。Z轴默认向上,则三维坐标系即确定。之后所测定点都在该坐标系内。

在测量时,可预先将对象分段设计模型中设置的管理点在设计坐标系下的坐标输入PDA,及精度测量系统,连接测定点与设计管理点,操作界面如图5.6-6左面所示。测量完成后,测量实际数据与设计点数据连接比较,如图5.6-6右面所示,可直接分析出偏差值,简易方便,测量效率大为提高。

图5.6-5 原点+X轴测定方式

图5.6-6 PDA测量分析界面

5.6.4.3 分段精度测量(A.C.CHECK SHEET)分析实例

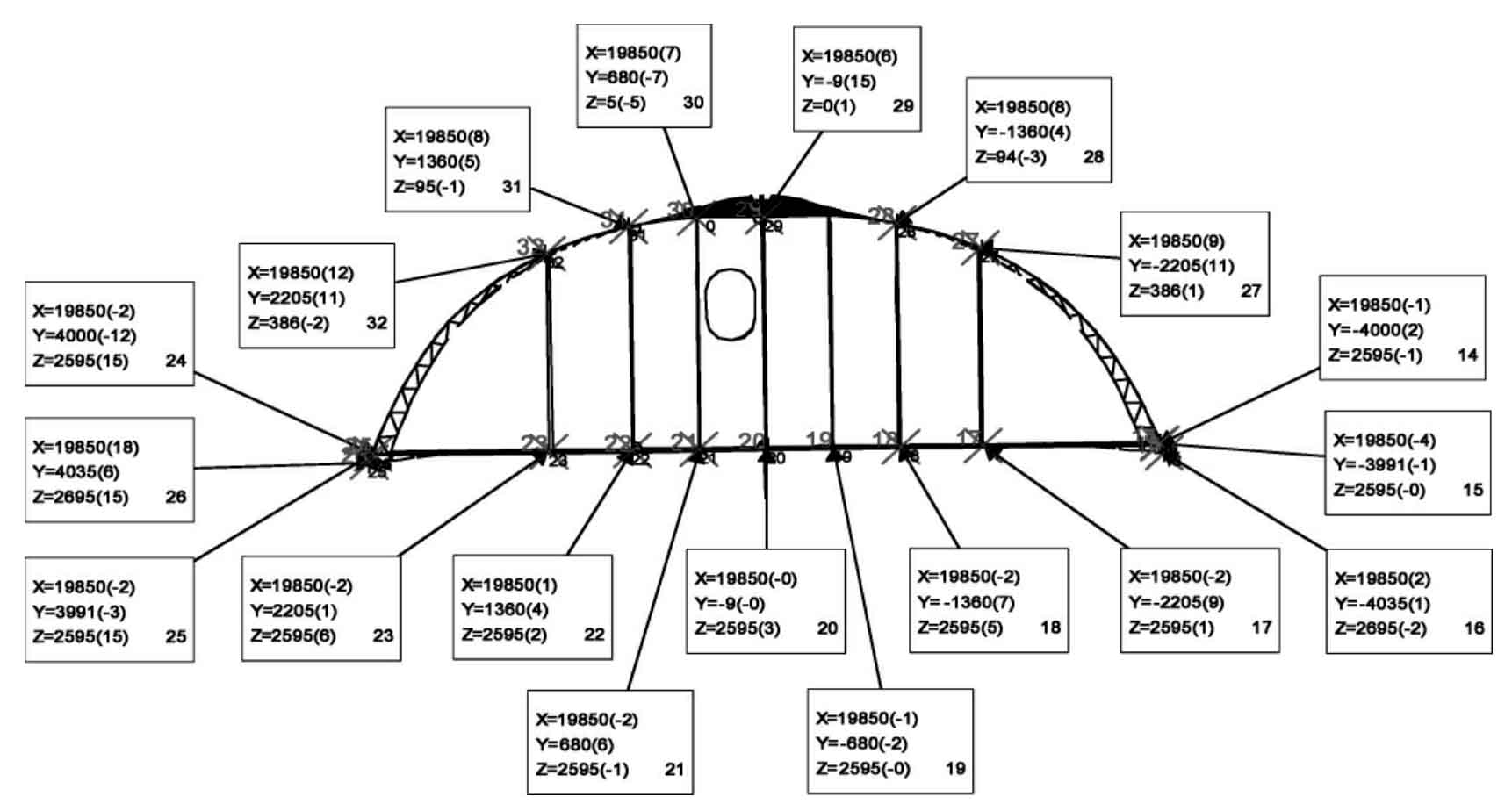

本节以大型油船为对象,提取两个具体分段,进行测量分析。具体精度测量表内容如图5.6-7所示。

(a)分段之一(测点14~32)

图5.6-7 大型油船分段精度测量分析图

(1)第29、30精度管理点垂直度不良,在下道工序搭载作业时会发生桁材错位,应进行切割修正。以后需采取预防措施,在纵向桁材装配结束后,应对其垂直度进行确认,并进行支撑,然后作业。

(2)第25点水平+15mm,在搭载作业时,这一点需进行开刀修正。但由于分段水平在修造时呈倾斜状态,142分段在与其进行搭载时会发生间隙,以后需采取预防措施。在分段制造期间,一定要确认水平,并设置一定的反变形余量,水平确认后,进行支撑固定,然后才可进行焊接。

(3)艏部方向外板与甲板端差过大,最大断差达到14mm。相邻分段在与其对接时,存在较大间隙,需切割调整。以后在外板装配时,应用线锤对其进行确认外板与平台板断差,然后进行焊接。

(4)外板余量需在搭载阶段进行较大切割作业,反馈设计修改设置补偿量代替余量。

总之,检测技术和方法的发展推动了精度技术和管理的发展。特别船体精度检测技术与3DCAD技术、PDA技术结合以后,精度技术得到了跳跃式发展,推动了巨型总段造船法等新工艺的产生。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。