知识目标

熟悉硅溶胶的生产原理和工艺流程。

能力目标

能对硅溶胶生产工艺流程进行解析。

素质目标

1.良好的语言表达能力;

2.一丝不苟、实事求是的工作态度;

3.安全生产、清洁生产的责任意识。

(一)布置任务

解析硅溶胶生产的工艺流程。

(二)任务总结

硅溶胶又称为硅酸水溶液,化学式是:mSiO2·nH2O(m≪n),是水化的二氧化硅的微粒分散于水中的无色半透明或乳白色的胶体溶液,是一个热力学不稳定体系。遇到电解质等溶胶被破坏时,二氧化硅粒子互相聚集而形成凝胶并不再恢复原状,加热凝固成硅胶,0℃以下则成黏液,其胶粒一般1~100nm范围内,粒子比表面积为50~400 m2/g,工业上用得最多的是粒径10~20nm的产品,并加有少量稳定剂的水溶液。从硅溶胶所表现出的pH不同,硅溶胶分为碱性硅溶胶和酸性硅溶胶。

硅溶胶是含有大量的水化二氧化硅的分散体系,它的最大特征是具有巨大的表面自由能。根据最小自由能原理,储存着大量的自由能的体系,是一个热力学不稳定体系,胶粒会自动凝结为大颗粒。但是,实际上硅溶胶还是可以保持相当长的时间,通常一年以上,甚至几年不凝胶、不沉淀,始终保持溶胶状态。这是为什么呢?其原因在于硅溶胶特殊的胶体双电层结构。图5-1表示了硅溶胶的胶团结构及双电层示意图。

图5-12 硅溶胶的胶团结构及双电层示意图

图中的胶团中心是胶核,它是由成千上万个SiO2粒子组成的紧密聚合体。胶核不溶于水,它可以从周围水溶液中有选择性地吸附某种离子而带有电荷。同时,与之带有相反电荷的反离子由于静电作用则一部分紧密聚在吸附层内,另一部分以扩散形式分布在水中,吸附层内的反离子由于受到胶核的静电吸引,当胶核运动时,这些反离子连同吸附层内的水分子将一起移动。胶核和吸附层所构成的粒子称为胶粒,胶粒是负电性的。胶粒和它周围的扩散层所组成的胶团是电中性的。硅溶胶的稳定性主要决定于胶粒的电荷性。但是,实际上情况相当复杂,这是因为稳定性决定于两个主要因素:胶粒间的吸引位能和胶粒间的排斥位能综合效应的结果。距离越大,其双电层未重叠时,粒子间的作用力是远程作用的范德华引力(与距离H的二次方成反比),当粒子靠近到一定距离以至于双电层重叠时,则排斥力会起到主要作用,阻止胶粒的凝聚。因此,胶粒要互相聚结在一起,必须克服一定的“势垒”,这个势垒就是吸引位能和排斥位能的总效用。另外,胶粒还处在不停顿的无规则运动(即布朗运动)之中。在一般情况下,溶胶中布朗运动能不足以翻越能量峰,因此从动力学角度来看硅溶胶是稳定的,故可能长时间保持稳定。但电解质对硅溶胶的稳定性有很大影响。当电解质浓度小时,在很大距离内有斥力,能峰极大,离子不容易翻越。当电解质浓度大时,双电层被压缩而减薄,电位降低,斥力下降,能峰小,粒子就容易翻越,而发生硅溶胶团的凝聚。因此,假若由于某些原因改变溶液的pH或加电解质,会使得静电斥力减小,排斥势垒下降或消失,胶粒动能冲破势垒屏障,胶粒就会因碰撞而聚结。

总结上述分析,在硅溶胶的溶胶系统中,聚结的倾向总是大于分散的倾向,稳定剂的存在虽能使溶胶获得相对的稳定,但不能根本改变溶胶的热力学不稳定、分散度易变的特性。简而言之,溶胶系统的稳定是暂时的,凝结是绝对的。

2.用途。

硅溶胶具有很多优良性质和特点。作为一种精细化工产品,是被广泛应用于化工、精密铸造等领域的优良无机黏结剂。

3.生产原理。

离子交换法又称为粒子增长法。这种方法采用水玻璃为原料,经过离子交换反应,品种的制备、粒子增长反应、浓缩、纯化等过程制备出硅溶胶产品。

硅酸钠经树脂交换后,被树脂中的氢离子交换出其中的钠等阳离子,成活性硅溶胶。此活性硅溶胶以一定流速加入到反应罐中,在一定的温度、pH的条件下,粒子之间互相碰撞黏结长大而成为稀硅溶胶,稀硅溶胶经超滤器脱水浓缩后,浓度升高,达到一定浓度后制成成品硅溶胶。

化学反应方程式为

R-SO3H+Na2SiO3—→RSO3Na+mSiO2·nH2O

4.生产原料。

硅溶胶生产所用的原料一般为泡花碱(Na2SiO3)、盐酸(HCl)、稀烧碱溶液和阳离子树脂。

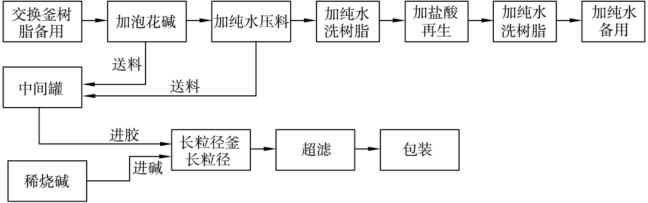

5.生产工艺流程。

本生产工艺分为原料配制、离子交换、长粒径、超滤、包装等工序。

(1)配制工序。

本工艺流程分三部分:配制稀盐酸、配制稀硅酸钠溶液、配制稀烧碱溶液。

稀盐酸的配制是将浓盐酸和水在盐酸混合器内充分混合,待混匀后备用。

稀硅酸钠溶液的配制是将浓硅酸钠和水在混合器内充分混合,混匀后的稀硅酸钠溶液经换热器换热后输送至储罐储存备用。

稀烧碱溶液的配制是加完纯水后,手动打开鼓气阀门,将浓烧碱输送至稀烧碱罐,浓烧碱加完后,继续鼓气10分钟,鼓气结束后备用。

(2)离子交换工序。

在离子交换釜内加入树脂,并使其保持活性,加入纯水,开启搅拌,搅拌均匀后加入稀硅酸钠溶液,搅拌10分钟,此时硅酸钠溶液中Na+与阳离子树脂上的H+进行离子交换,H+与硅酸钠溶液中的SiO2-3化合成具有活性的稀聚硅酸溶液。开启送料阀门和送料泵,将活性硅溶胶送入稀料储罐,并向交换釜中加纯水,搅拌后将送入稀料储罐。送料结束后,关闭送料阀,打开排底沟阀门,向交换釜中加稀盐酸溶液进行树脂再生;再生结束后,加入自来水进行水洗,水洗结束后加入纯水,搅拌10分钟,备用。

离子交换过程是一个间歇操作过程,是交换和再生轮换进行的。每一次硅酸钠的交换量与离子交换树脂的理论交换量有关,与装填的树脂总量有关,与再生的好坏有关。交换量的多少直接影响产品的产量和质量。树脂的再生采用逆流再生,这不仅可以节省再生剂和再生时间,而且易于彻底再生,保持始终较好地发挥树脂的离子交换功能,离子交换工序是生产硅溶胶的关键工序。

(3)长粒径工序。

将硅酸钠经过离子交换树脂生成活性硅酸后,先用稀碱稳定,经离子交换后的聚硅酸溶液浓度很低,稳定性差,其pH在2~3之间,需要加入少量的稳定剂,如NaOH溶液。稳定剂的加入必须是在搅拌状态下定量地快速一次性加入,以便体系快速地超越中性区,到达pH为8.5~10.5的稳定区,从而得到稳定的聚硅酸溶胶,然后进行粒径的增长和浓缩。

(4)超滤工序。

硅溶胶的浓缩工艺也是生产硅溶胶的重要步骤。要想生产出高浓度、低黏度、稳定的硅溶胶产品,很大程度上取决于浓缩方法。硅溶胶的浓缩方法,国外在很多专利文献中都有简单介绍,归纳起来可以分为两大类:一类是超滤法,一类是蒸发法。前者用超滤器进行浓缩,后者采用常压、减压、加压装置及其结合装置进行浓缩,也有用蒸发法和超滤法结合起来进行。

目前,青岛海洋化工有限公司生产硅溶胶的浓缩方法为超滤法。超滤法是一种较为先进的制备硅溶胶的方法。超滤法就是用超滤器进行浓缩。超滤器和过滤器不同,超滤器所用的超滤膜只允许水及可溶性的盐通过,不允许溶胶颗粒通过,可见该方法比较有效,它不仅能除去稀溶胶中的水分,而且能除去少量的离子或易溶物。超滤能否按预想的目的进行,关键是要有适用的超滤膜。由于超滤过程无粒子长大的过程,因此要制得具有一定粒径的硅溶胶,必须在超滤前使胶粒长大。采用常温超滤浓缩,节约能源,节省工时,降低成本,经济效益较好。

浓缩的好坏主要表现在以下几个方面:第一,粒径要适当的大,且可以根据应用场合对粒径的要求不同,而在浓缩的过程中可以调节;第二,溶胶的透明性好,黏度低;第三,储存稳定期长,至少一年以上。这三个方面,其中粒径应该是主要的,特别是浓度越高,则对粒径的要求越大。

(5)包装工序。

浓缩好的硅溶胶,根据客户要求加入各种助剂,搅拌均匀后,即可进行包装。包装前取样检验,合格后方可包装入库。

6.工艺流程简图。

图5-13 硅溶胶生产工艺流程简图

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。