10.2.2 工件的基准

1.工件基准的概念

工件的基准(reference)一般是指零件上作为基准的一些点、线、面。根据基准的作用不同,分为设计基准和工艺基准两类。前者是设计图样上标注尺寸所依据的点、线、面,后者是工件在加工过程中所依据的面、线或点。工件定位所依据的表面称为定位基准。

2.定位基准的选择

在加工零件时合理选择定位基准,对保证加工精度,安排生产工序和提高生产效率有着重要影响。在零件的实际加工过程中,一般有两种定位基准:一种是粗基准,即以毛坯上未经加工的表面来定位;一种是精基准,即以已加工过的表面来定位。

(1)粗基准的选择

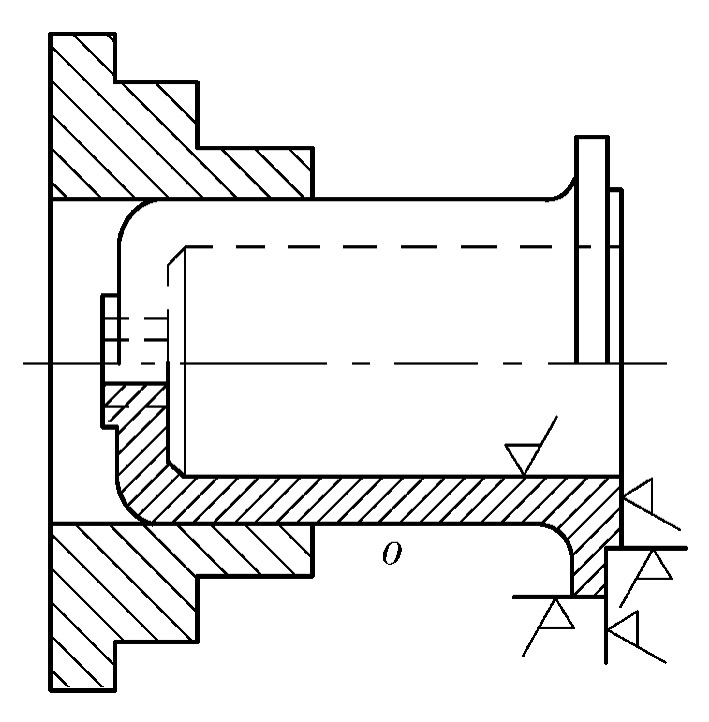

1)若工件上某些表面不需加工,应选择其中与加工表面有相互位置精度要求的表面作为粗基准,以保证这些不加工表面与加工表面之间的相互位置变动最小,如图10-6所示。以不加工外圆表面作为粗基准,可以在一次安装中把绝大部分表面加工出来,并能保证外圆与内孔同轴以及端面与孔轴垂直。

图10-6 不加工表面作粗基准

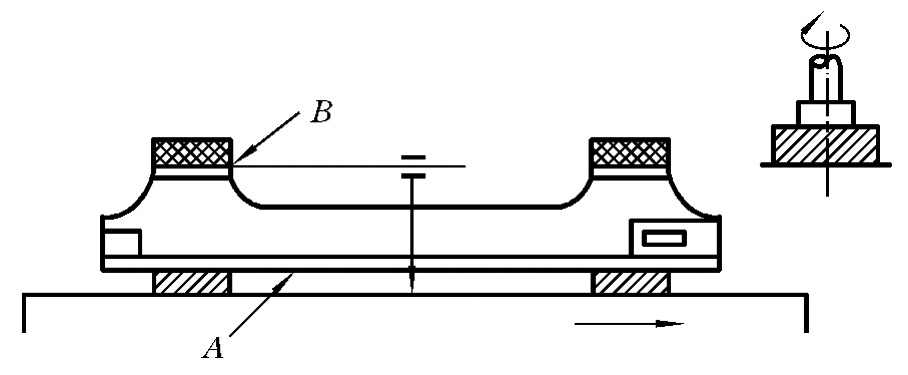

2)选取加工余量均匀的表面为粗基准,可以在后续工序中对作为粗基准的表面加工时,余量均匀,从而只需切除较小而均匀的一层金属,有利于工件表层保留均匀一致的金相组织和力学性能。如车床床身(见图10-7)要求导轨面耐磨性能好,选用导轨面A作为粗基准,加工床身底面B;然后翻倒过来以底面B为精基准加工导轨面A。

3)选择光滑、平整、面积足够的表面为粗基准,使得定位准确工作可靠。

4)粗基准只能在第一道工序中使用一次,不得重复使用。

图10-7 床身加工的粗基准

(2)精基准的选择

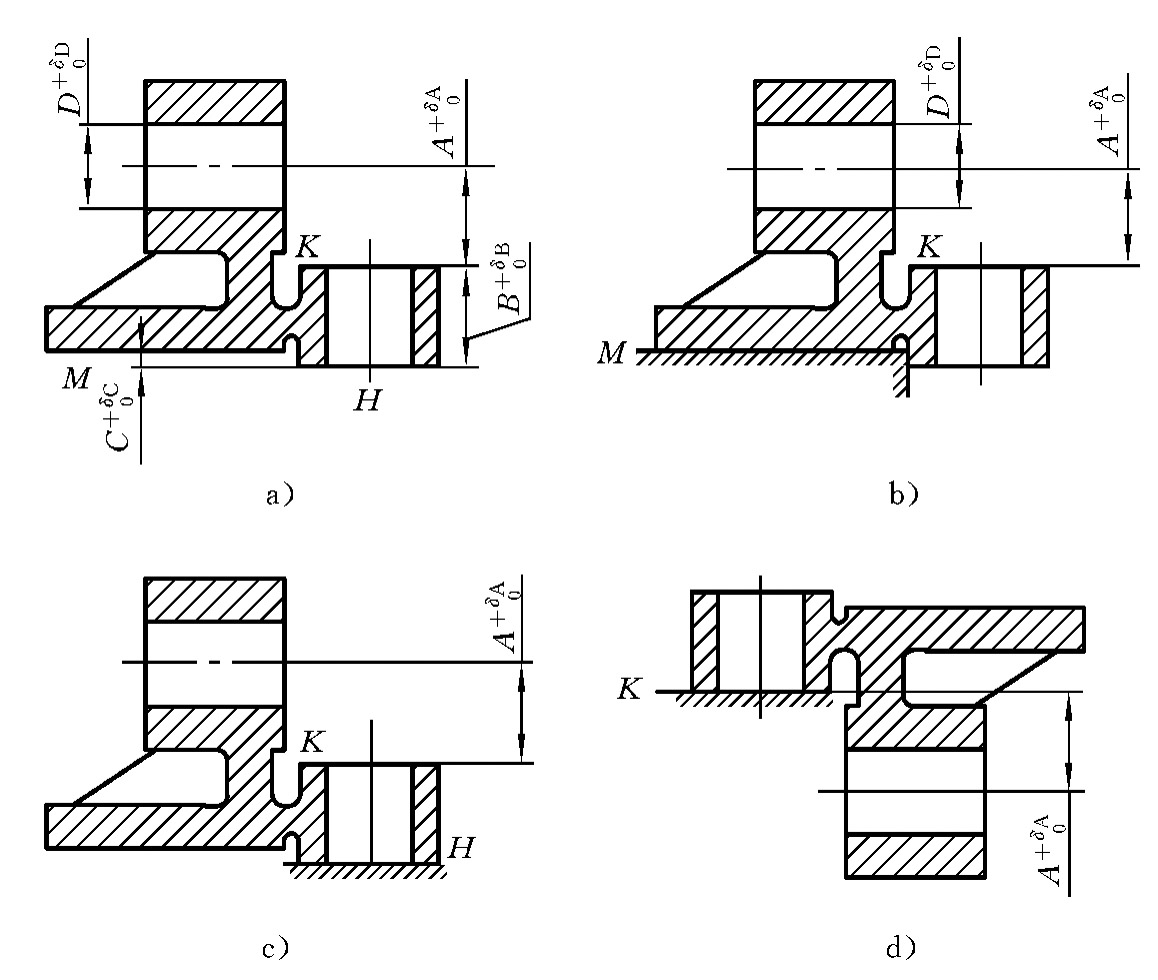

1)尽可能选用设计基准作为定位精基准,以避免定位基准与设计基准不同而引起的定位误差。图10-8a为轴承座简图,加工D孔时,要求轴线与K平面之间的位置尺寸 ,M、H和K面已精加工过。

,M、H和K面已精加工过。

图10-8 定位误差与定位基准选择的关系

a)轴承座简图 b)M面作定位基准 c)H面作定位基准 d)K面作定位基准

如用M面作定位基准(见图10-8b)则因M面与H面之间尺寸有公差δC,而H面与K面之间尺寸又有公差δB,所以加工一批零件时,在D孔轴线与K平面之间尺寸A的误差中,除了因其他原因产生的加工的误差外,还包括由于定位基准与设计基准不重合而引起的定位误差。这项误差可能的最大值为

ε定位=δB+δC

若用H面作为定位基准(见图10-8c),则因基准不重合而引起的定位误差为

ε定位=δB

若因K面而作为定位基准(见图10-8d)则

ε定位=0

由上述分析可知,选择定位基准时,应尽量使它与设计基准重合,否则必然会因基准不重合而产生定位误差,增加加工困难,甚至造成零件尺寸超差。

2)遵守基准统一原则,当零件某些表面位置精度要求较高,尽量选用同一的定位基准,有利于保证各个表面之间都具有较高的位置精度。例如,加工一个阶梯轴,各外表面位置精度要求都较高,往往选取中心孔为定位基准,车削各表面,然后磨削有关外表面。

3)尽量选择精度较高,稳定可靠的大平面作为精基准,以提高安装的稳定性和精确性。

在实际工作中,上述粗、精基准的选择,有时也是相互矛盾的,应根据具体情况进行分析,选取最有利的定位基准。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。