1.2.3 金属液态成形方法的合理选择

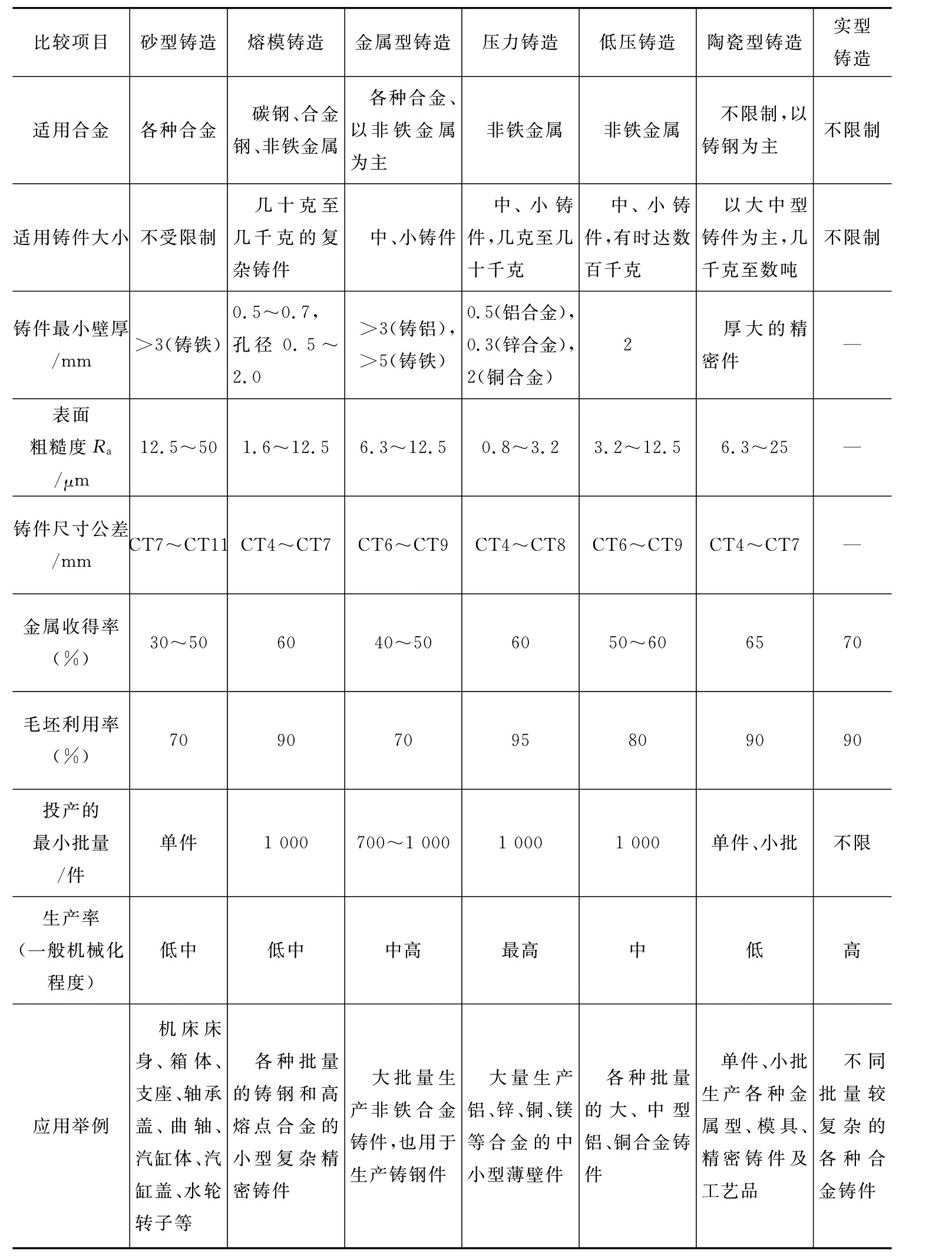

各种铸造成形工艺方法均有其优缺点和适用范围,因此必须结合具体情况,对铸件大小、结构形状、合金种类、质量要求、生产批量和生产条件等进行全面的分析、比较,才能正确的选择出合理的成形方法。表1-10列出了常用铸造方法的比较。下面对几种常用铸造成形方法做一简要分析。

在合金种类方面,主要取决于铸型的耐热状况。砂型铸造所用硅砂耐火度达1 700℃,比钢的浇注温度还高出100~200℃,因此砂型铸造可用于铸钢、铸铁、非铁合金等各种材料。熔模铸造的型壳是由耐火度更高的纯硅石粉和硅砂制成,因此它还可以用于熔点更高的合金铸钢件。金属型铸造、压力铸造和低压铸造一般都使用金属铸型和金属型芯,因此一般只用于非铁合金铸件。

在铸件大小方面,主要与铸型尺寸、金属熔炉、起重设备的吨位等条件有关。砂型铸造限制较小,可生产小、中、大型件。熔模铸造由于难以用蜡料制出较大模样及受型壳强度和刚度限制,故一般只适宜生产小件。金属型铸造、压力铸造和低压铸造,由于制造大型金属铸型和型芯较困难,同时受设备吨位所限,一般用于生产中、小型铸件。

表1-10 常用铸造方法比较

在铸件的尺寸精度和表面粗糙度方面,主要与铸型的精度和表面粗糙度有关。砂型铸件的尺寸精度最差,表面粗糙度最大。其他特种铸造方法均能获得较高的尺寸精度和表面质量。压力铸造由于压型加工较精确,且在高压高速下成形,故压铸件的尺寸精度和表面质量很高。

从以上分析看出,砂型铸造尽管有许多缺点,但其适应性最强,在选择铸造方法时应优先考虑。而特种铸造方法仅是在相应的条件下才能显示出其优越性。

当具体选择某种铸造方法时,还需要对铸件的成本作一定量分析,看其经济效益如何。铸件成本

C=CS+CM/N

式中 C——铸件成本;

CS——除模具和专用设备费用外的铸件成本;

CM——模具和专用设备费用;

N——生产件数。

由上式可知

CN=NCS+CM

式中 CN——铸件总成本。

在实际生产中,一方面要根据铸件成本、生产批量来决定铸造方法,同时还要考虑到铸件的尺寸精度、表面质量等因素。采用特种铸造方法时,由于提高了铸件的尺寸精度和表面质量,降低了机械加工的工作量,使铸件的制造成本降低,即使生产批量小一点,也可能是经济的。因此,在选择各种铸造方法时,应进行全面的技术经济分析。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。