4.2.6 车削G指令及编程

1.直线切削指令G01

指令格式:G01X(U) Z(W) F

G01指令中的X(U)、Z(W)值是直线切削终点的值。用绝对值编程时是直线切削终点在工件坐标系中的坐标值;用增量值编程时是直线切削终点相对于直线切削起点的增量值。F为合成进给速度。

G01指令刀具以联动的方式,按F规定的合成进给速度,从当前位置按直线路径切削到程序段指令的终点位置。如果没有指令进给速度,就认为进给速度为零。故在G01指令中,F参数是必须要有的。

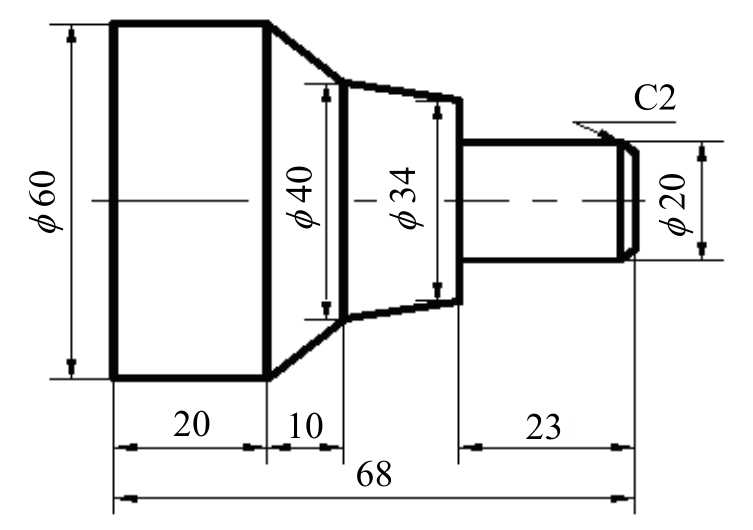

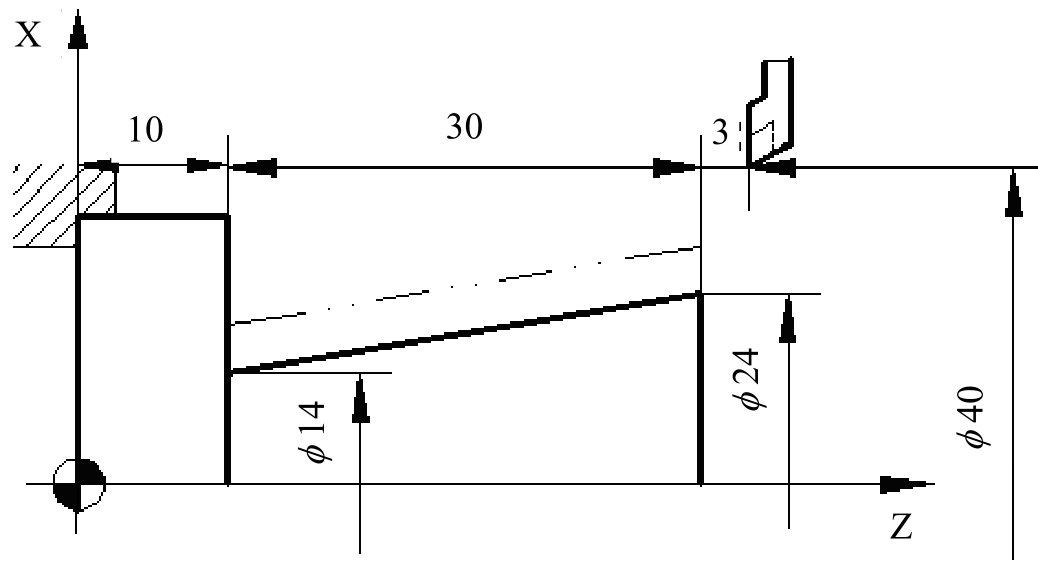

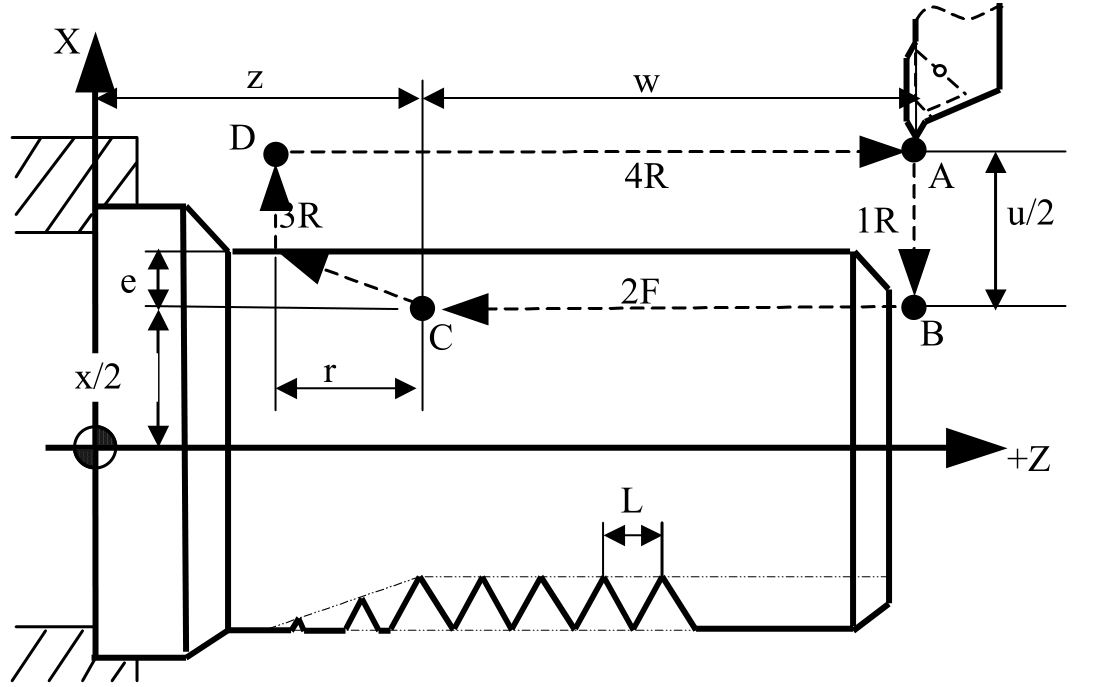

【例4-7】G01编程见图4-9。

图4-9 G01编程图例

(1)绝对值编程:

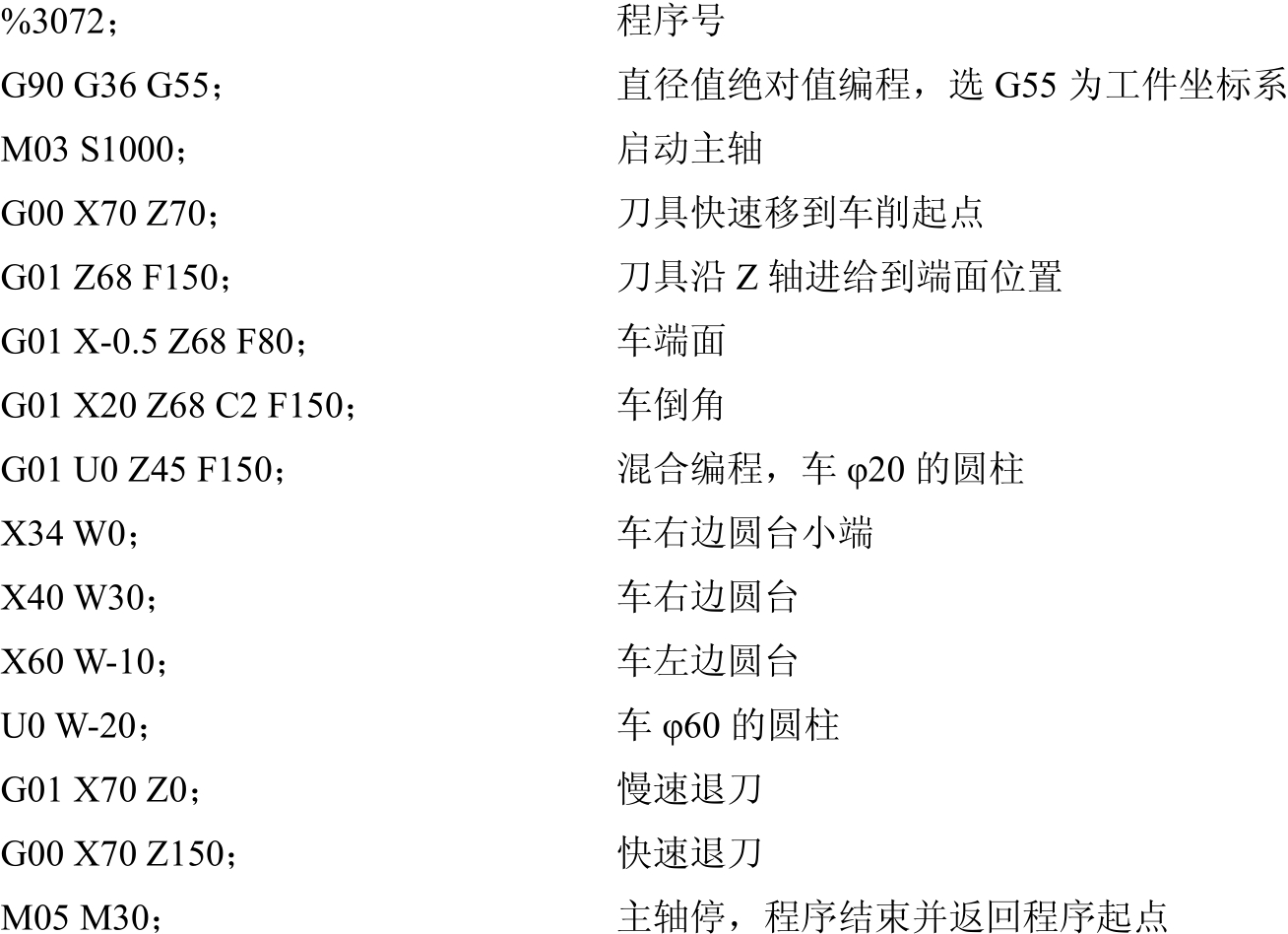

选取工件右端面中心点为工件坐标系原点(精加工程序),参考程序如下:

(2)增量值编程:

选取工件右端面中心点为工件坐标系原点(精加工程序),参考程序如下:

注:增量值编程的X坐标增量也可以用U表示;增量值编程的Z坐标增量也可以用W表示。

(3)混合编程

选取工件右端面中心点为工件坐标系原点(精加工程序),参考程序如下:

注:在混合编程中的绝对坐标用X、Z,增量坐标用U、W。

2.圆弧切削指令G02、G03

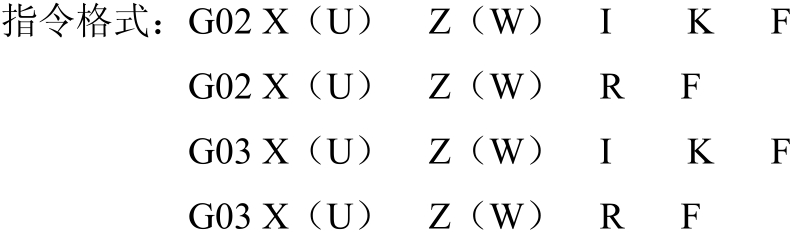

(1)切削方向

G02顺时针圆弧切削方向;

G03逆时针圆弧切削方向。

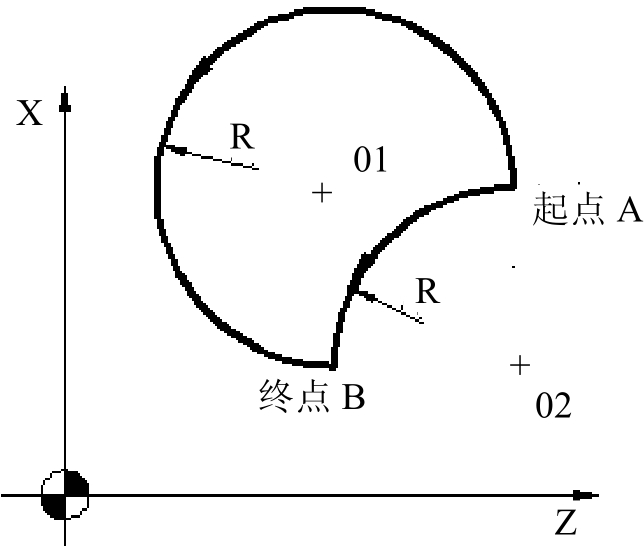

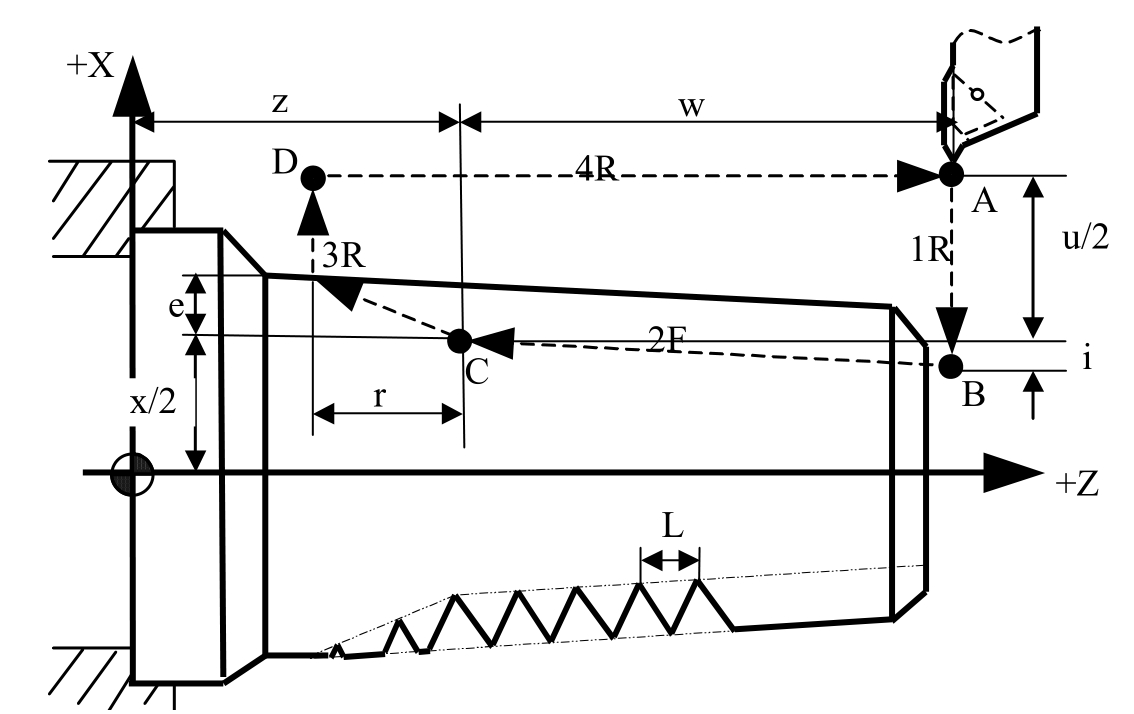

切削方向的判别方法是:从与坐标平面垂直的轴的正方向向负方向看,坐标平面上的圆弧从起点到终点的移动方向是顺时针方向还是逆时针方向,如图4-10所示。

对于上位刀(后置刀架),Y轴的正向(⊙方向)指向操作者,圆弧从起点到终点是顺时针时,用G02编程;圆弧从起点到终点是逆时针时,用G03编程;对于下位刀(前置刀架),Y轴的正向远离操作者,圆弧从起点到终点从背向看是顺时针,从正向看是逆时针时,用G02编程;圆弧从起点到终点从背向看是逆时针,从正向看是顺时针时,用G03编程。

(2)终点位置

G02/G03指令中的X(U)、Z(W)值是圆弧切削终点的值。用绝对值指令是圆弧切削终点在工件坐标系中的坐标值;用增量值指令是圆弧切削终点相对于圆弧切削起点的增量值。当圆弧切削的终点和起点有一个坐标值相同时,有指令中可以省略这个坐标,当圆弧终点和起点的两个坐标值都相同,即整圆时,两个坐标都可以省略。

图4-10 顺时针/逆时针圆弧

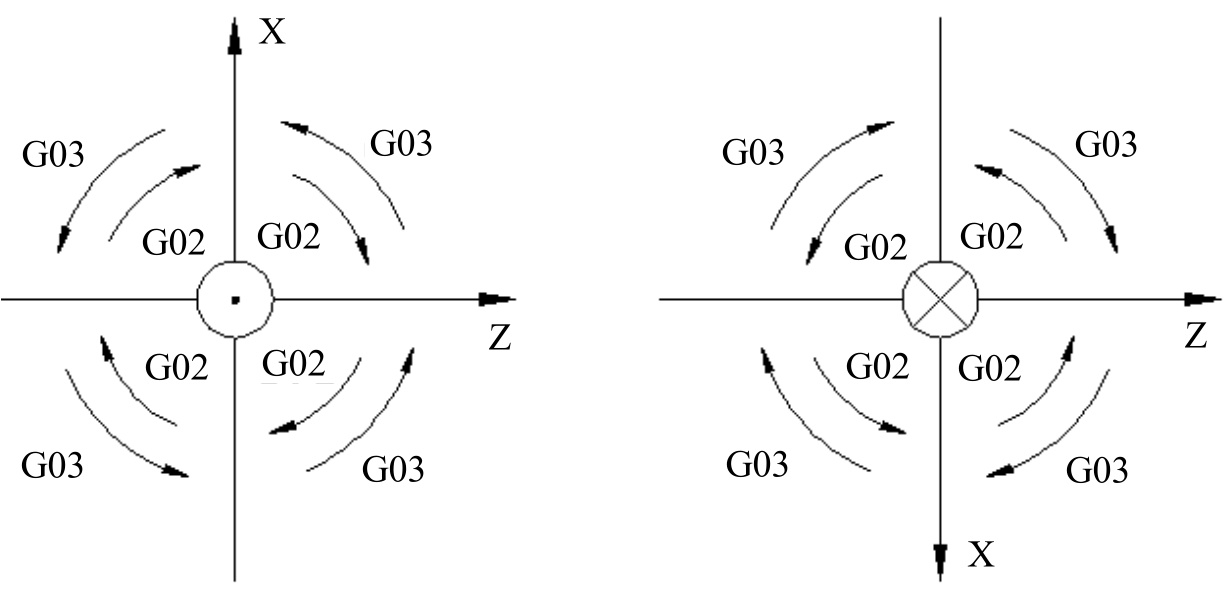

(3)圆弧的圆心

a.用I、K指令圆弧的圆心如图4-11所示,图中:I为圆心相对于圆弧切削起点的X坐标增量值;K为圆心相对于圆弧切削起点的Z坐标增量值。I、K始终为增量值,与X、Z值是否是增量值无关。在直径、半径编程时,I都是半径值。

图4-11 G02/G03参数说明

【例4-8】G03编程。在图4-11 a)中,设O点坐标为(40,60),A点坐标为(120,40),B点坐标为(50,25),则编程时的I值为−40[(O点的X坐标-A点的X坐标)/2],编程时的K值为20(O点的Z坐标-A点的Z坐标)。圆弧的切削方向为逆时针,用G03编程。

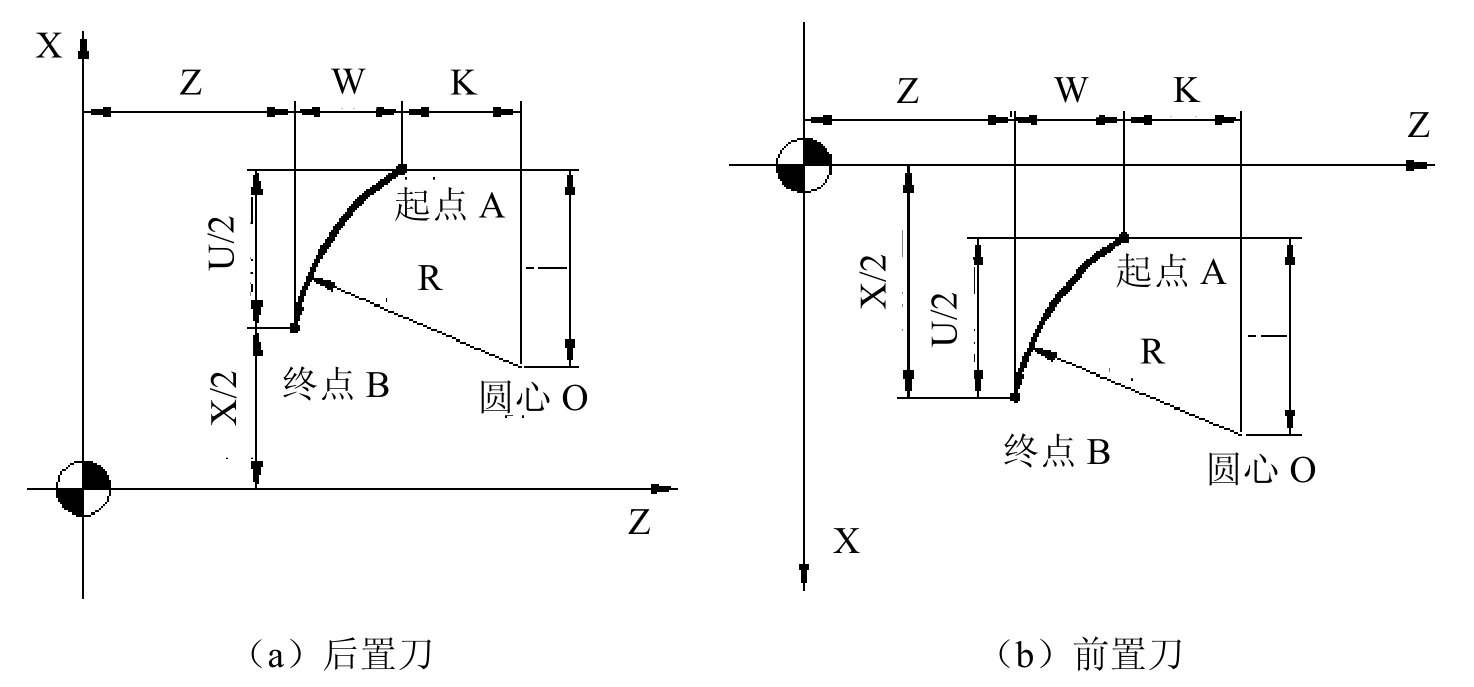

用绝对坐标直径编程时的程序段为:G36 G90 G03 X50 Z25 I-40 K20 F100用增量坐标半径编程时的程序段为:G37 G91 G03 U-35 W-15 I-40 K20 F100 b.用半径R指令圆弧的圆心。过起点A和终点B的圆弧有两个,即小于180°的圆弧和大于180°的圆弧,如图4-12所示。

为了区分是切削哪个圆弧,对小于180°的圆弧,半径R用正值表示;对大于180°的圆弧,半径R用负值表示;对等于180°的圆弧,半径R用正值或负值均可。

在车床上,零件轮廓的圆弧通常小于180°,故编程时R为正值。

【例4-9】R指令圆弧的圆心编程。在图4-12中,设圆弧半径R50,A点坐标(60,80),B点坐标(20,40),圆弧的切削方向为逆时针,用G03编程。

图4-12 半径R指令圆弧的圆心

用绝对坐标直径编程时的程序段为:G36 G90 G03 X20 Z40 R50 F100

用增量坐标半径编程时的程序段为:G37 G91 G03 U-20 W-40 R50 F100

c.整圆的圆心。切削整圆时,由于整圆的终点坐标与起点坐标重合,若用半径R指令圆心,则刀具不移动,即零度的圆弧。此时,必须用I、K指令整圆的圆心。

d.F为被编程的两个轴的合成进给速度。它是沿圆弧切线方向的速度。单位为mm/min。

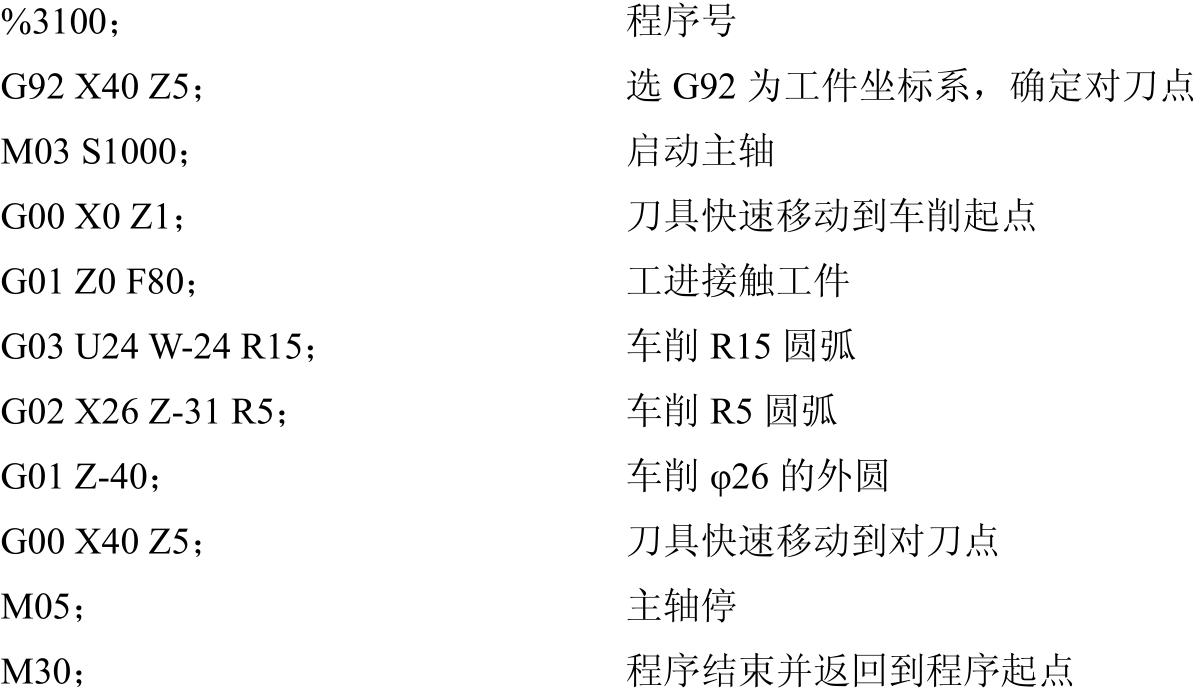

【例4-10】圆弧切削指令编程。在图4-13中,设工件坐标系的原点在工件右端面中心点,刀具的对刀点在工件坐标系中的值为(40,5),该工件的精加工参考程序如下:

注:该程序还可以工件左端面中心点为工件坐标原点,对刀点不变来编写。

3.倒角加工指令

(1)直线后倒(直线)角指令

指令格式:G01X(U) Z(W) C

图4-13 圆弧加工综合编程

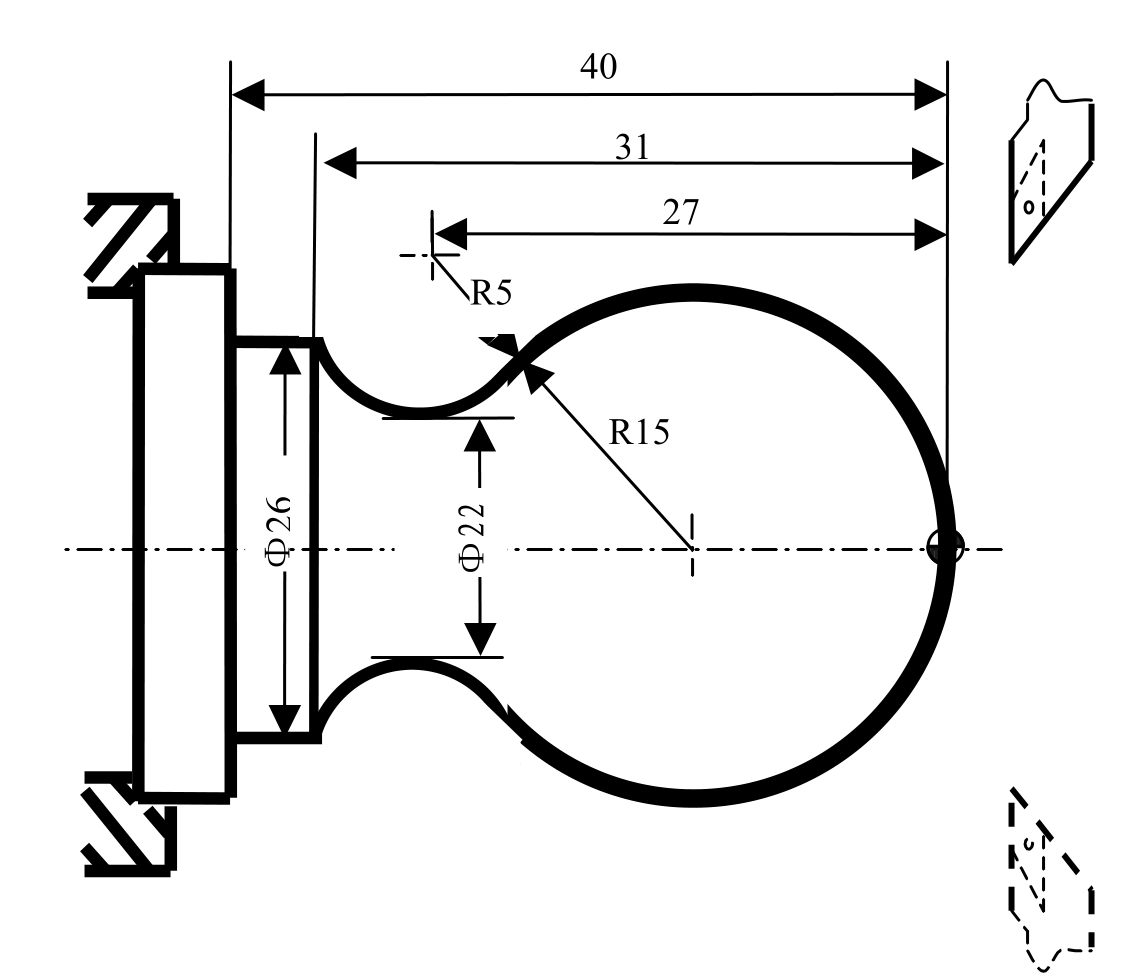

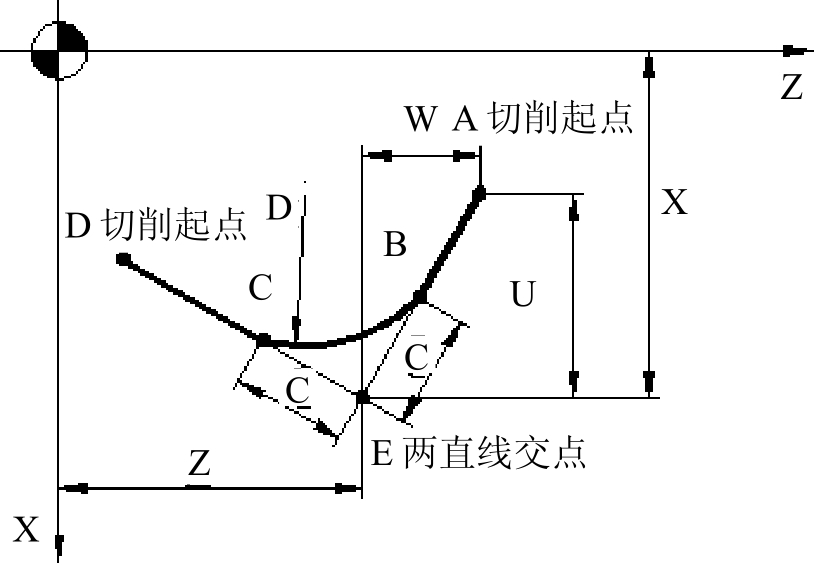

该指令用于加工两条相邻直线间倒(直线)角,如图4-14所示。

指令中的X(U)、Z(W)值,在绝对值编程时为没倒角前两条相邻直线的交点E的坐标值。在增量值编程时为交点E到先期加工的直线的起点A的增量值。指令中的C值为倒角终点相对于两条相邻直线的交点E的距离。实际上,C就是倒角的边长。

【例4-11】直线后倒(直线)角指令编程:在图4-14中,设A点坐标为(20,80),E点坐标为(100,70),倒角边长C为5。

图4-14 直线后倒角

用绝对坐标直径编程时的程序段为:G90 G01 X100 Z70 C5

用增量坐标直径编程时的程序段为:G91 G01 U80 W-10 C5

(2)直线后倒圆(角)指令

指令格式:G01X(U) Z(W) R

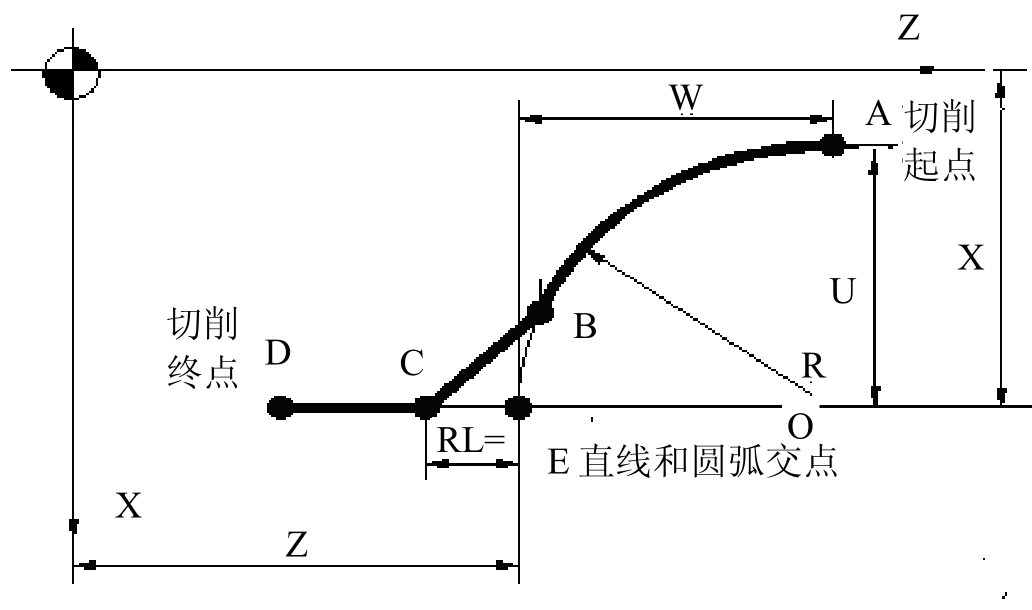

该指令用于加工两条相邻直线间倒圆(角),如图4-15所示。

图4-15 直线后倒圆

指令中的X(U)、Z(W)值,在绝对值编程时为没倒圆(角)前两条相邻直线的交点E的坐标值。在增量值编程时为交点E到先期加工的直线的起点A的增量值。指令中的R值为倒圆角的半径值。

【例4-12】直线后倒圆(角)指令编程:在图4-15中,设A点坐标为(20,80),E点坐标为(100,70),倒圆(角)半径R5。

用绝对坐标直径编程时的程序段为:G90 G01 X100 Z70 R5

用增量坐标直径编程时的程序段为:G91 G01 U80 W-10 R5

(3)圆弧后倒(直线)角指令

指令格式:G02 X(U) Z(W) R RL

G03 X(U) Z(W) R RL

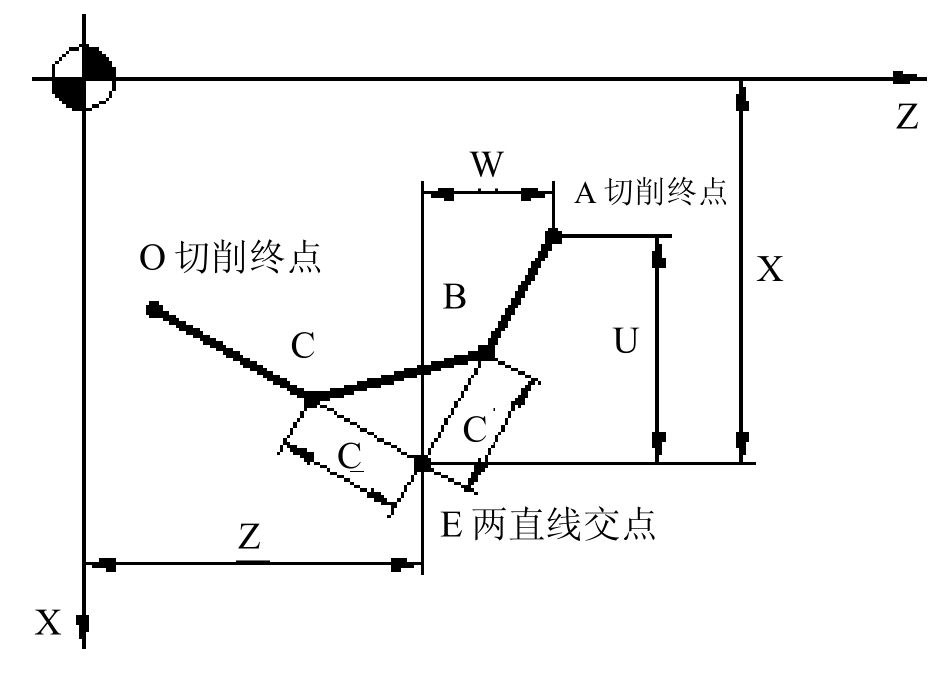

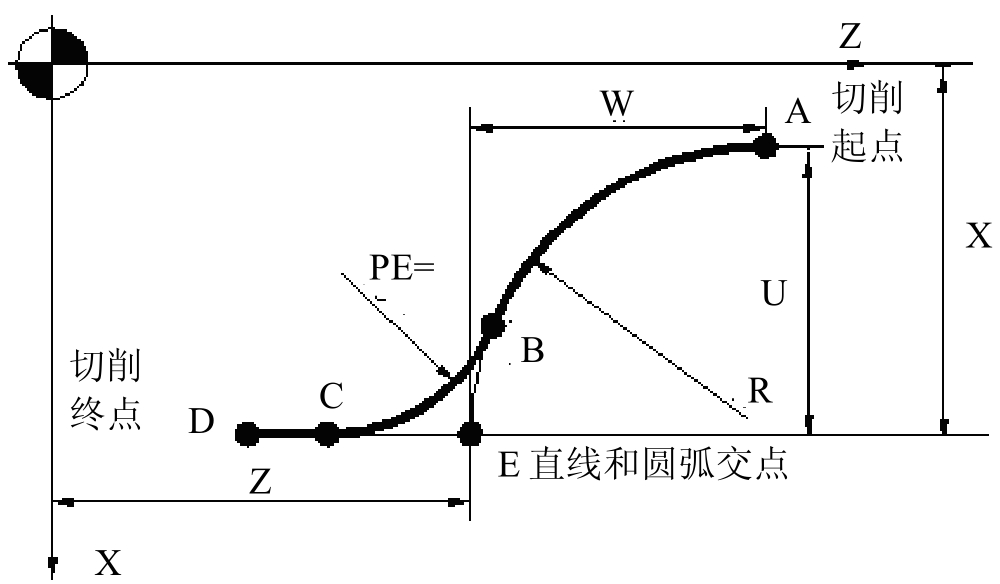

若圆弧与直线相交,交点在E点,加工时先加工圆弧,后加工直线,用该指令在圆弧和直线之间插入加工直线倒角,如图4-16所示。

指令中的X(U)、Z(W)值,在绝对值编程时为先加工的圆弧和后加工的直线的交点E的坐标值。在增量值编程时为交点E到先期加工的圆弧的起点A的增量值。指令中的R值为先加工圆弧的半径值。指令中的RL值为倒角终点C到圆弧与直线的交点E的距离,实际上是直线倒角的边长。

【例4-13】圆弧后倒(直线)角指令编程:在图4-16中,设A点坐标为(20,100),E点坐标为(100,50),圆弧半径R50,RL值为5。

用绝对坐标直径编程时的程序段为:G90G02X100Z50R50RL5

用增量坐标直径编程时的程序段为:G91G02U80W-50R50RL5

(4)圆弧后倒圆(角)指令

指令格式:G02 X(U) Z(W) R RC

G03 X(U) Z(W) R RC

若圆弧与直线相交,交点在E点,加工时先加工圆弧,后加工直线,用该指令在圆弧和直线之间插入倒圆(角)加工。如图4-17所示。

指令中的X(U)、Z(W)值,在绝对值编程时为先加工的圆弧和后加工的直线的交点E的坐标值。在增量值编程时为交点E到先期加工的圆弧的起点A的增量值。指令中的R值为先加工圆弧的半径值。指令中的RC值为倒圆弧(角)的半径值。

图4-16 圆弧后倒角

图4-17 圆弧后倒圆

【例4-14】圆弧后倒圆(角)指令编程:在图4-17中,设A点坐标为(20,100),E点坐标为(100,50),圆弧半径R50,倒圆角半径RC值为5。

用绝对坐标直径编程时的程序段为:G90 G02 X100 Z50 R50 RC5

用增量坐标直径编程时的程序段为:G91 G02 U80 W-50 R50 RC5

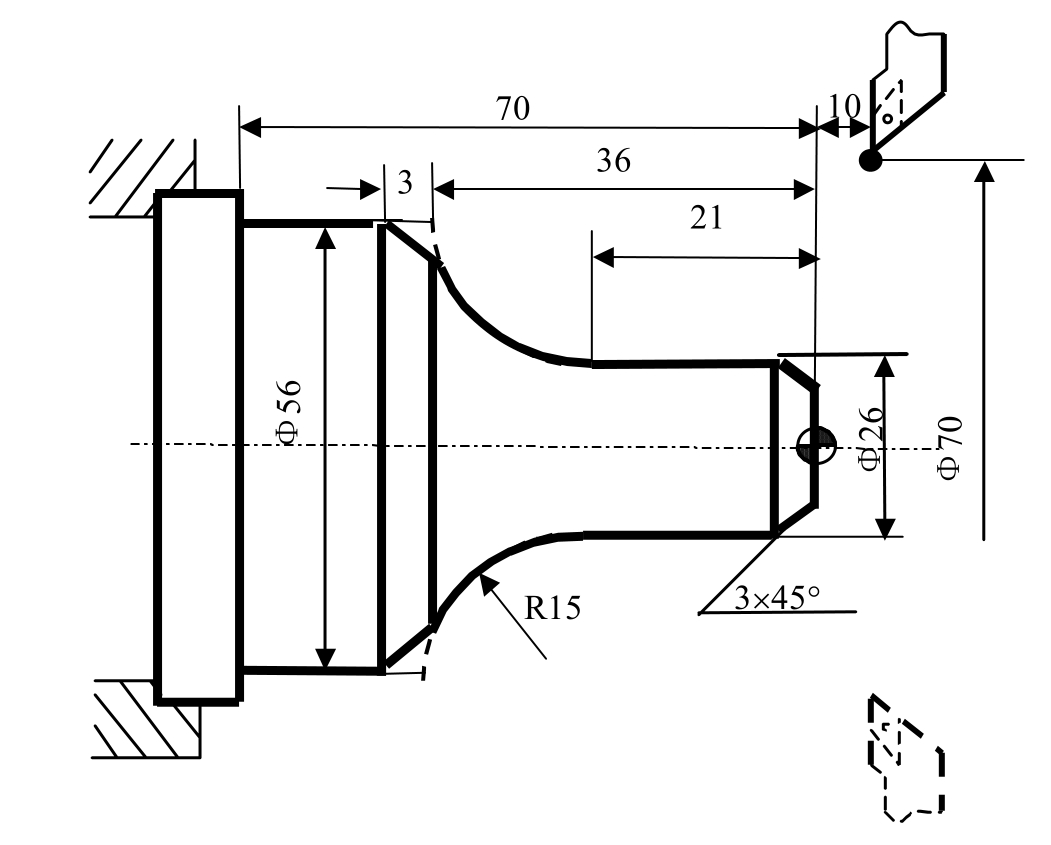

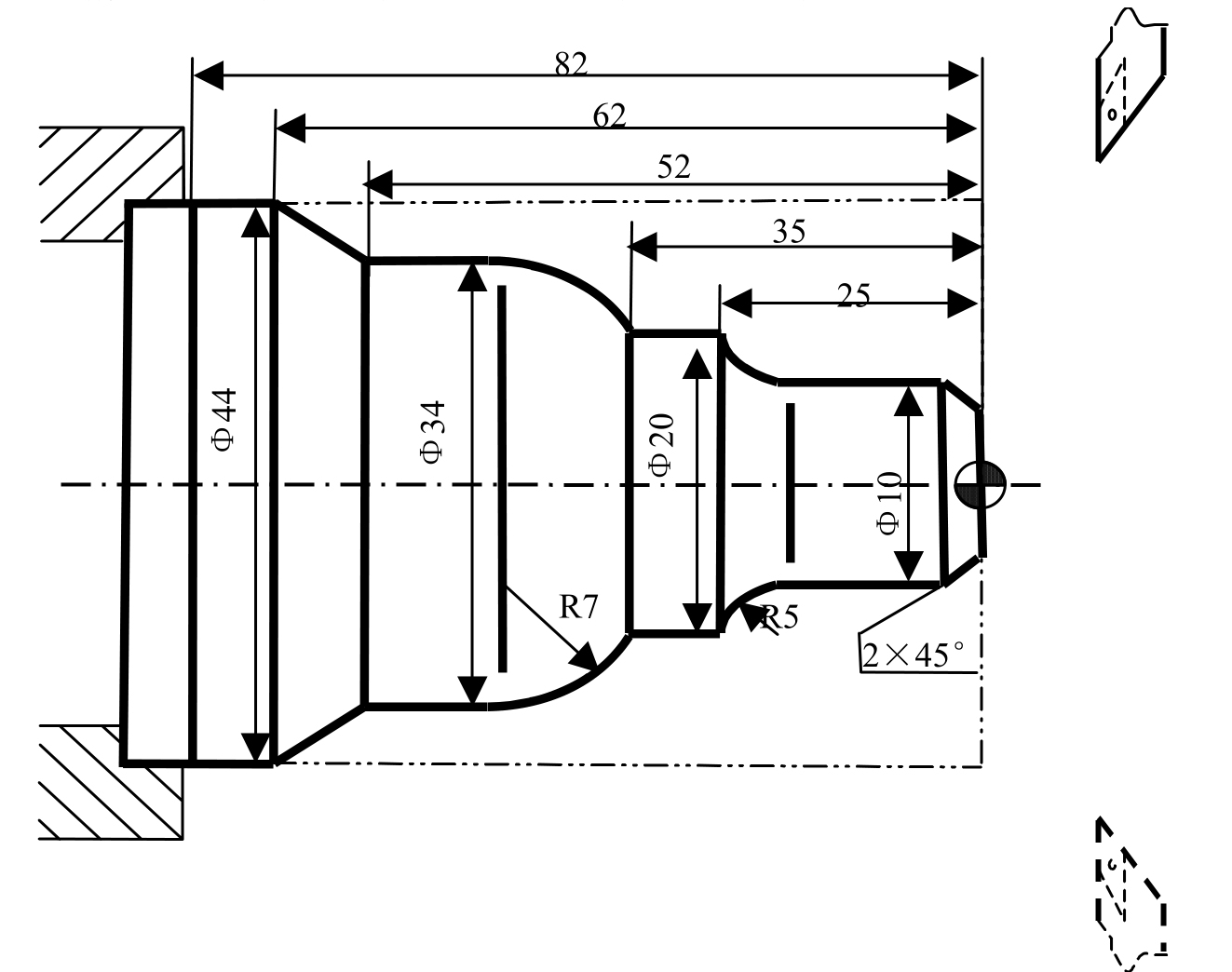

【例4-15】倒角加工综合编程,如图4-18所示。其精加工参考程序如下:

%3315

T0101

N1 G00 X70 Z10

N2 G00 X0 Z4

N3 G01 W-4 F100

N4 X26 C3

N5 Z-21

N6 G02 U30 W-15 R15 RL=3

N7 G01 Z-70

N8 G00 U10

N9 X70 Z10

M30

图4-18 倒角加工综合编程

4.螺纹切削指令G32

指令格式:G32 X(U) Z(W) R E P F

螺纹切削指令G32为简单螺纹切削指令,执行G32指令一次,刀具从螺纹起点切削到螺纹终点一次。

指令中的X、Z值为绝对值编程时,有效螺纹终点在工件坐标系中的坐标。

指令中的U、W值为增量值编程时,有效螺纹终点相对于螺纹切削起点的增量。

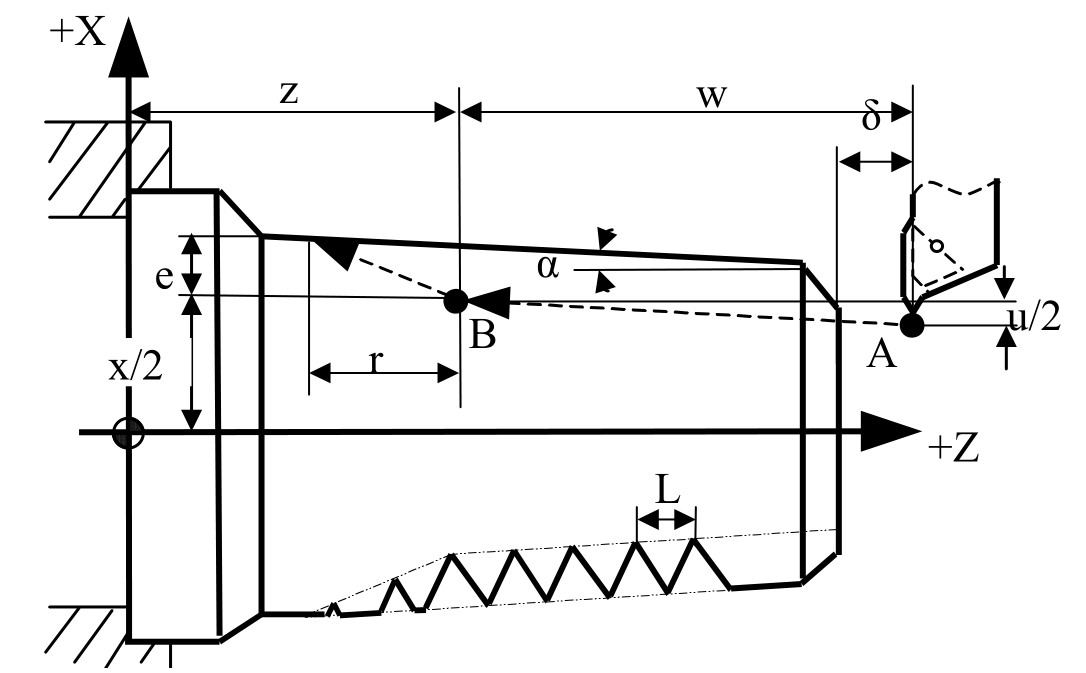

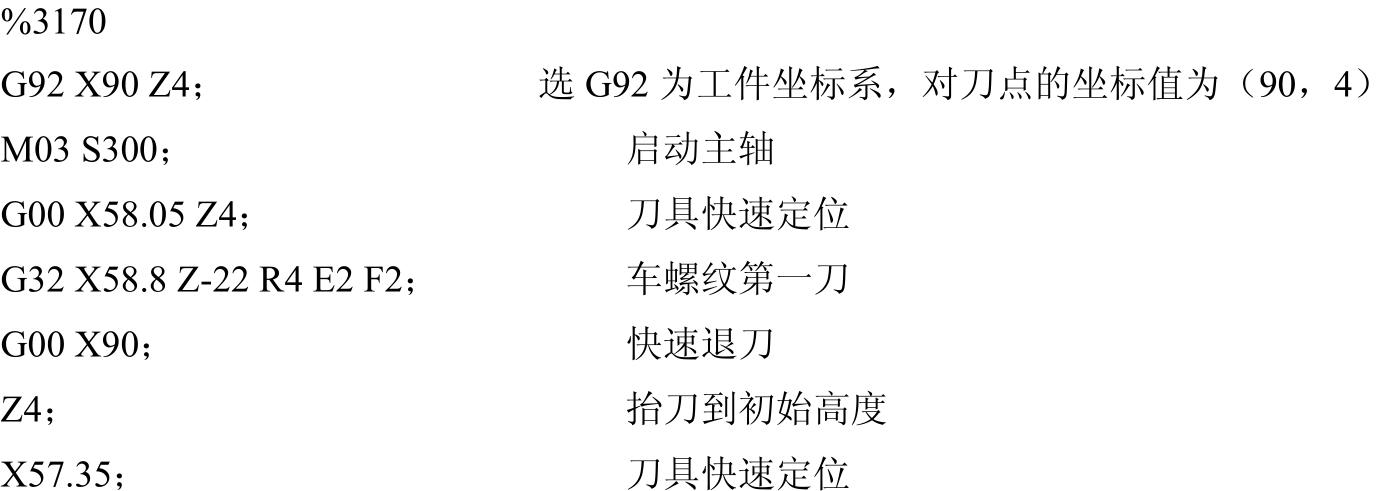

指令中的R表示Z轴方向的螺纹退尾量;E表示X轴方向的螺纹退尾量;R、E在绝对编程或增量编程时都是以增量方式指定,R为正表示螺纹沿Z轴正向回退,E为正表示螺纹沿X轴正向回退,R为负表示螺纹沿Z轴负向回退,E为负表示螺纹沿X轴负向回退。使用R、E可免去退刀槽。螺纹没有退尾量时,R、E可以省略。根据螺纹标准,R一般取2倍的螺距,E取螺纹的牙型高,见图4-19。

图4-19 螺纹切削参数

指令中的P值为螺距。在加工多线螺纹时,可先加工完第一条螺纹,然后在加工第二条螺纹时,车刀的轴向起点与加工第一条螺纹的轴向起点偏移一个螺距P即可。

指令中的F值为螺纹导程,即主轴每转一转,刀具相对于工件的进给量,单位为mm/r。

使用G32指令可以加工圆柱外螺纹,圆锥外螺纹,端面螺纹。

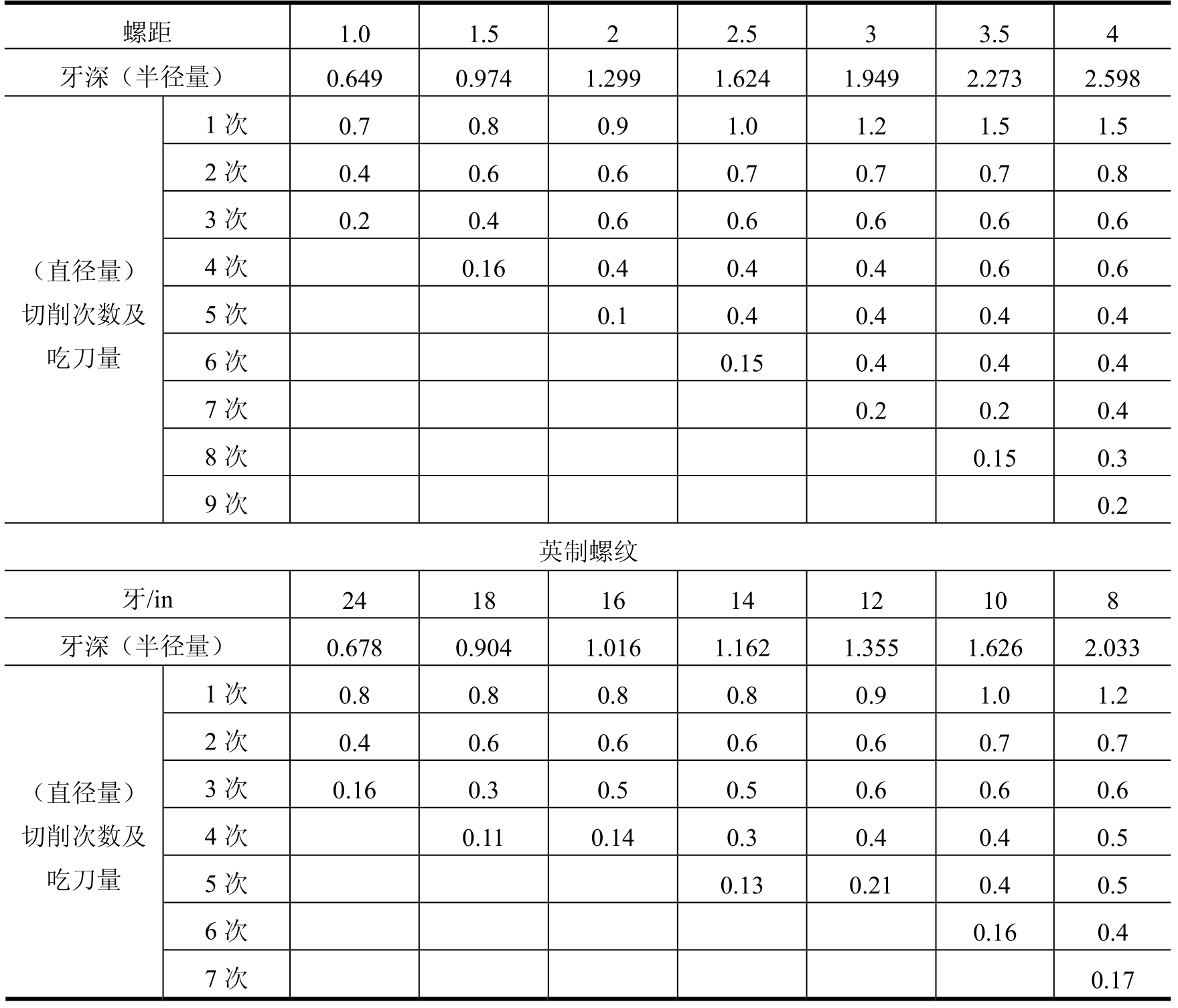

螺纹车削加工为成型车削,且切削进给量较大,刀具强度较差,一般要求分数次进行切削。常用螺纹切削的进给次数与吃刀量见表4-3。

表4-3 常用螺纹切削的进给次数与吃刀量

使用G32编程时的注意点:

(1)螺纹从粗加工到精加工时主轴的转速必须保持为恒定值。

(2)在螺纹加工的两端应设置足够的升速进刀段δ1和降速退刀段δ2,以消除两端因变速而出现的非标准螺距的螺纹段。

(3)在没有停止主轴的情况下,停止螺纹的加工将非常危险,因此,螺纹加工时进给保持功能无效,如果按下进给保持键,刀具将在加工完螺纹后才停止运动。

(4)在螺纹加工中,不能使用恒线速度控制功能。否则,螺距将发生变化。

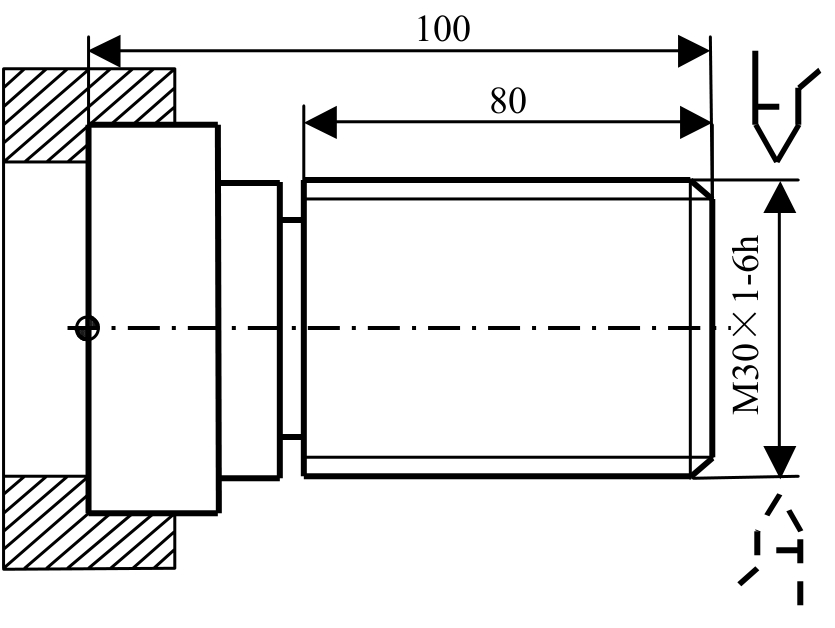

【例4-16】如图4-20所示,圆柱螺纹车削编程实例。加工M30×1-6h螺纹,其牙深0.974mm(半径值),三次背吃刀量(直径值)为0.7、0.4、0.2(mm),升降速段为1.5、1(mm)。本例中,设工件左端面中心点为工件坐标系原点,对刀点在工件坐标系的坐标值为(80,160)。圆柱螺纹车削参考程序如下:

图4-20 圆柱螺纹车削编程实例

%3016

N1 G92X80Z160

N2 M03 S460

N3 G00 X50 Z120

N4 X29.3 Z101.5

N5 G32 Z19 F1

N6 G00 X40

N7 Z101.5

N8 X28.9

N9 G32 Z19 F1

N10 G00 X40

N11 Z101.5

N12 X28.7

N13 G32 Z19 F1

N14 G00 X40

N15 X50 Z120

N16 M05

N17 M30

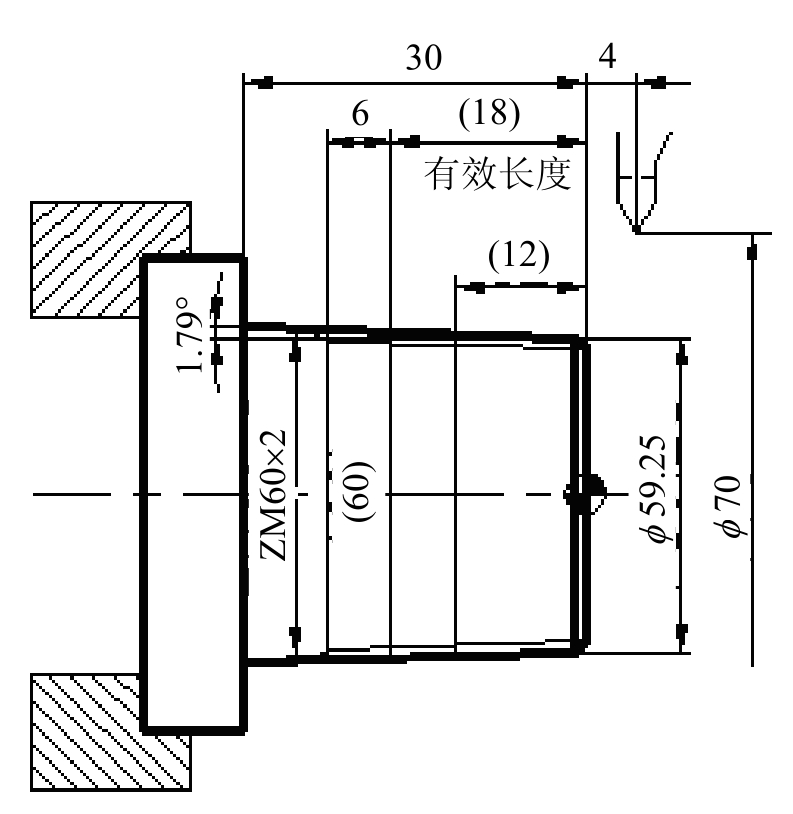

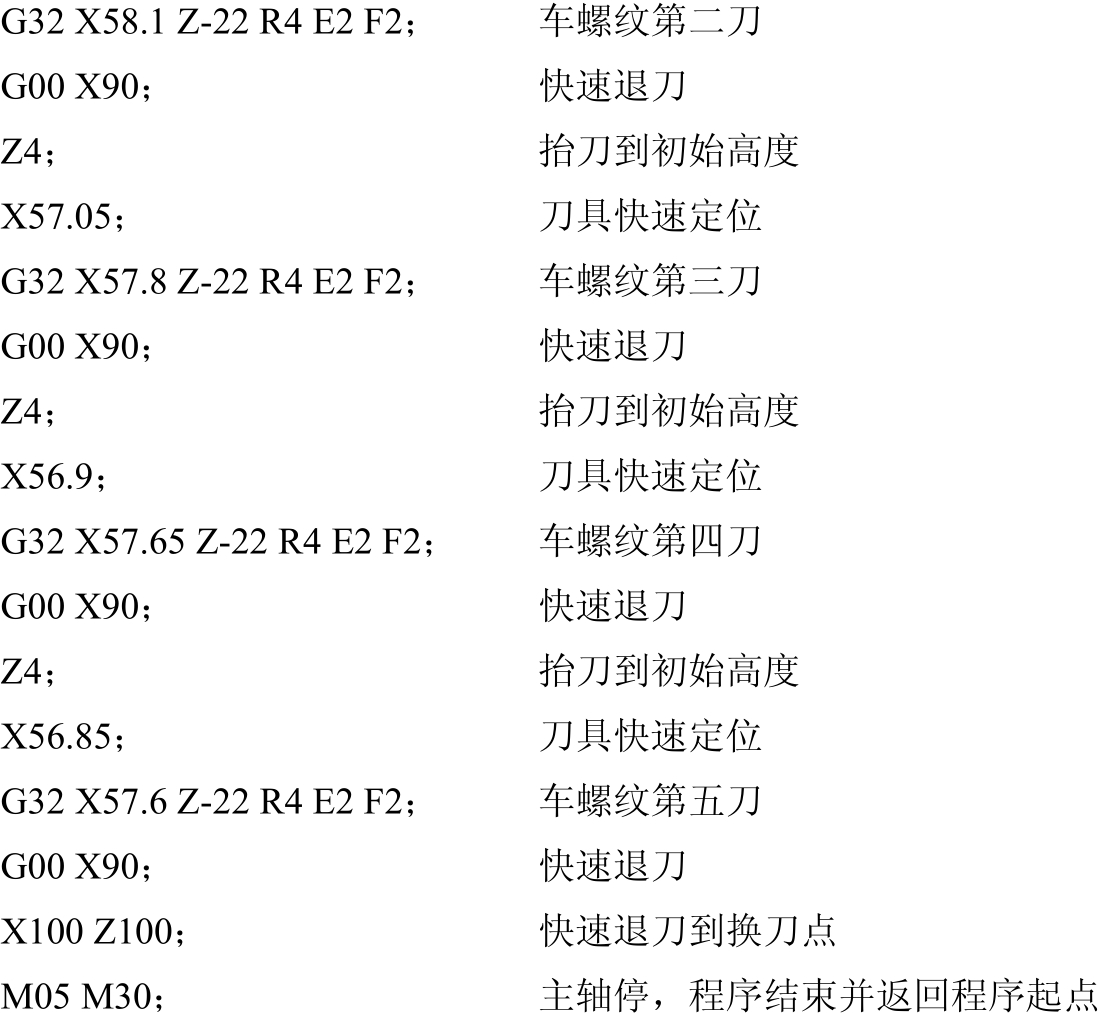

【例4-17】圆锥螺纹车削编程实例。在图4-21中,取δ1=4mm,螺纹大端大径60mm,螺纹大端小径为d1´,d1´=60−2×0.6P=60−2.4= 57.6mm。螺纹小端大径59.25mm,螺纹小端小径为d2´,d2´=59.25−2×0.6P=59.25−2.4= 56.85mm。加工余量为2.4mm,分五次进刀,背吃刀量按递减规律分布为:1.2mm、0.7mm、0.3mm、0.15mm、0.05mm。本例中,设工件右端面中心点为工件坐标系原点,对刀点在工件坐标系的坐标值为(90,4)。圆锥螺纹车削参考程序如下:

图4-21 圆锥螺纹车削编程实例

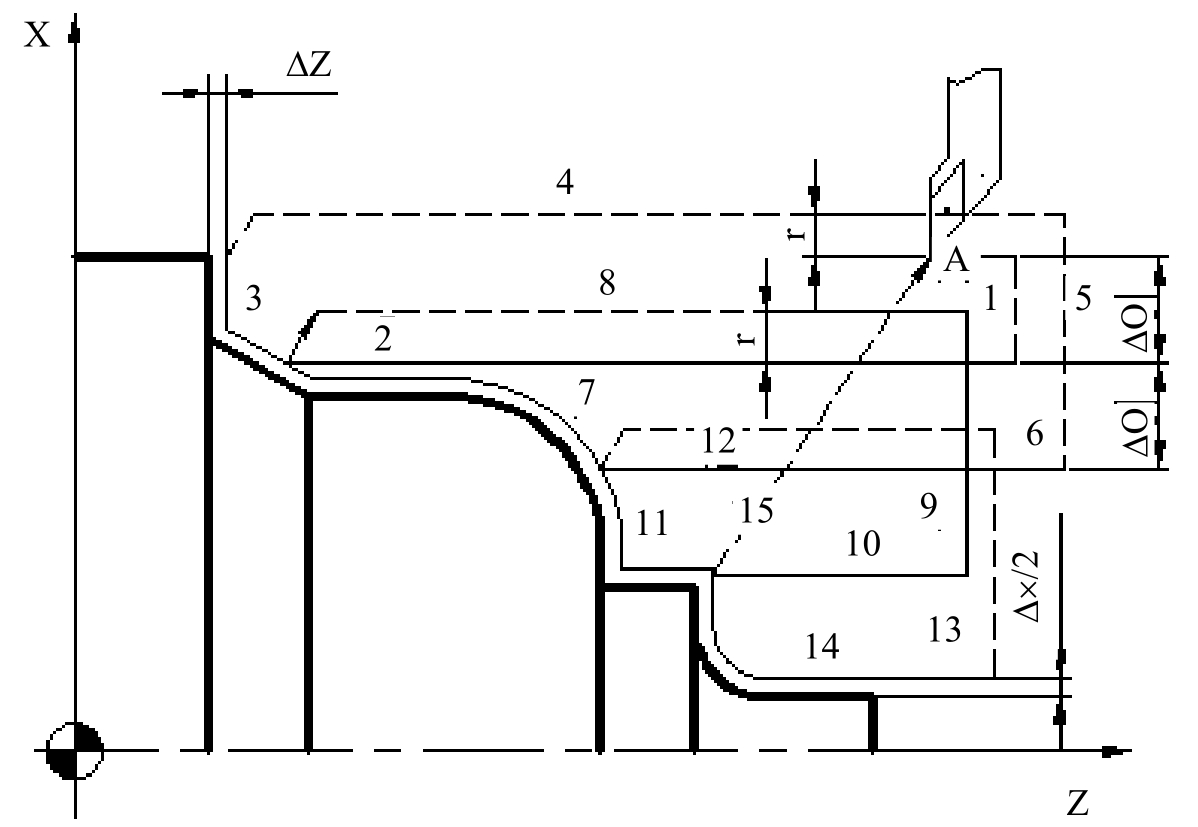

5.循环切削指令

车削循环编程通常是用含G代码的程序段完成本来需要多个程序段指令的加工操作。从而简化程序。车削循环一般用在去除大部分余量的粗车加工中。在车削循环中用增量编程时,不用U、W编程,而仍用X、Z编程,此时的X、Z值为终点到起点的坐标差值,即增量值。

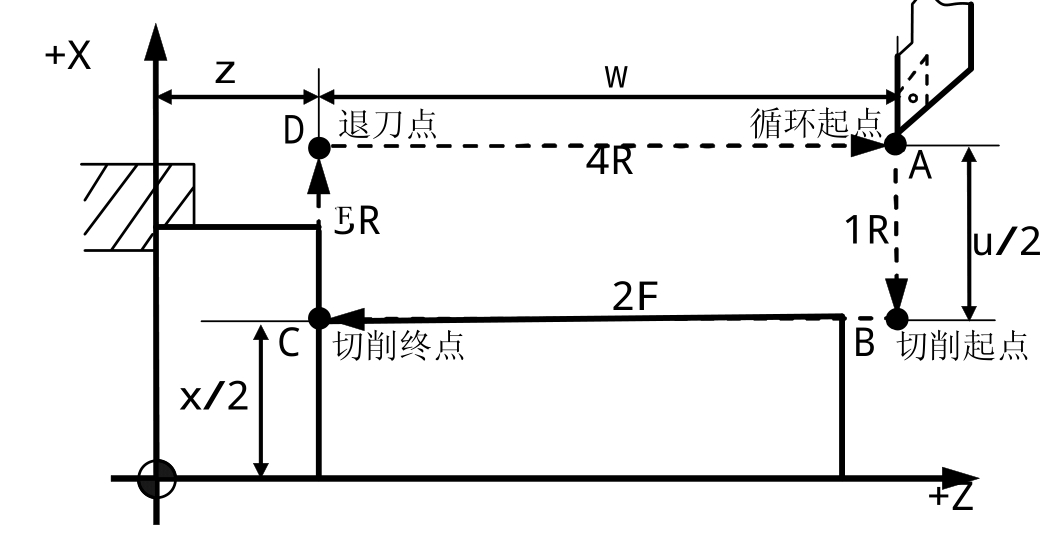

(1)外圆柱面车削循环G80

指令格式:G80 X(U) Z(W) F

指令中的X、Z值在绝对值编程时为切削终点的坐标值,在增量值编程时为切削终点到循环起点的坐标差值。

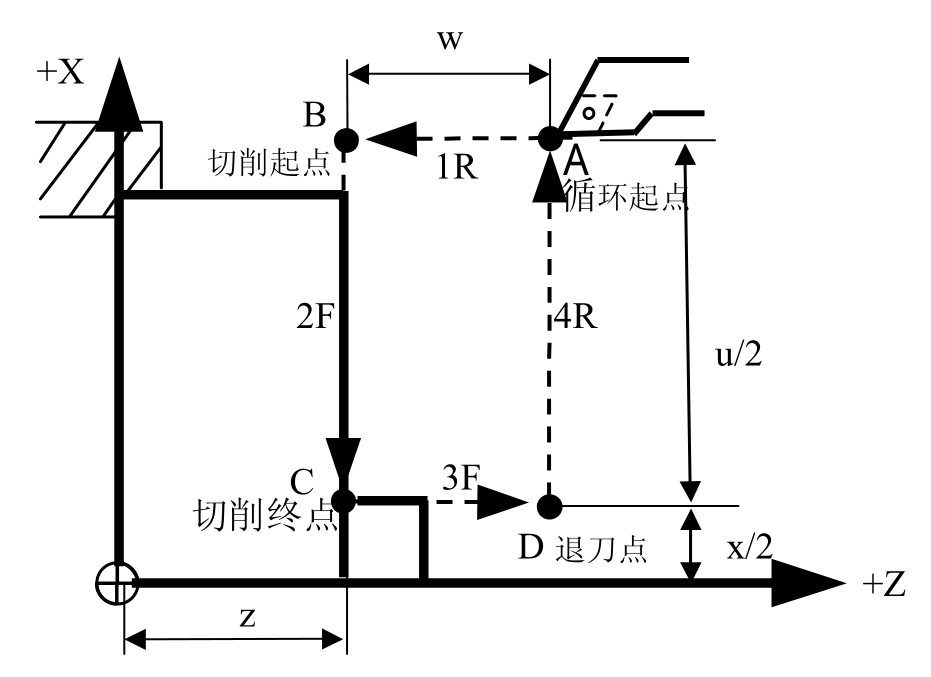

外圆柱面车削循环,刀具由循环起点(对刀点)A开始,快速运动到切削起点B,再以进给速度运动到切削终点C,然后以快速运动到达退刀点D,再快速运动到循环起点A,完成一次循环,见图4-22。

图4-22 外圆柱面车削循环

【例4-18】外圆柱面车削编程。在图4-22中,设A点在工件坐标系中的坐标为(100,100),B点在工件坐标系中的坐标为(50,100),C点在工件坐标系中的坐标为(50,50),D点在工件坐标系中的坐标为(100,50),则:

用绝对值编程时的程序段为:G90 G80 X50 Z50 F100。这一个程序段等效于①G90 G00 X50 Z100;②G01 X50 Z50;③G01 X100 Z50;④G00 X100 Z100四个程序段。

用增量值编程时的程序段为:G91 G80 X-50 Z-50 F100。

用内圆车刀时,外圆柱面车削循环指令可以对内圆柱面进行循环车削。

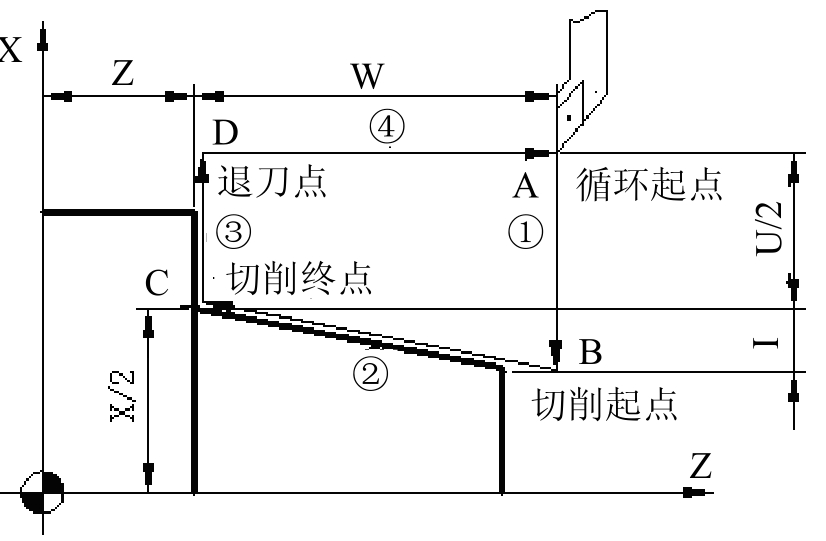

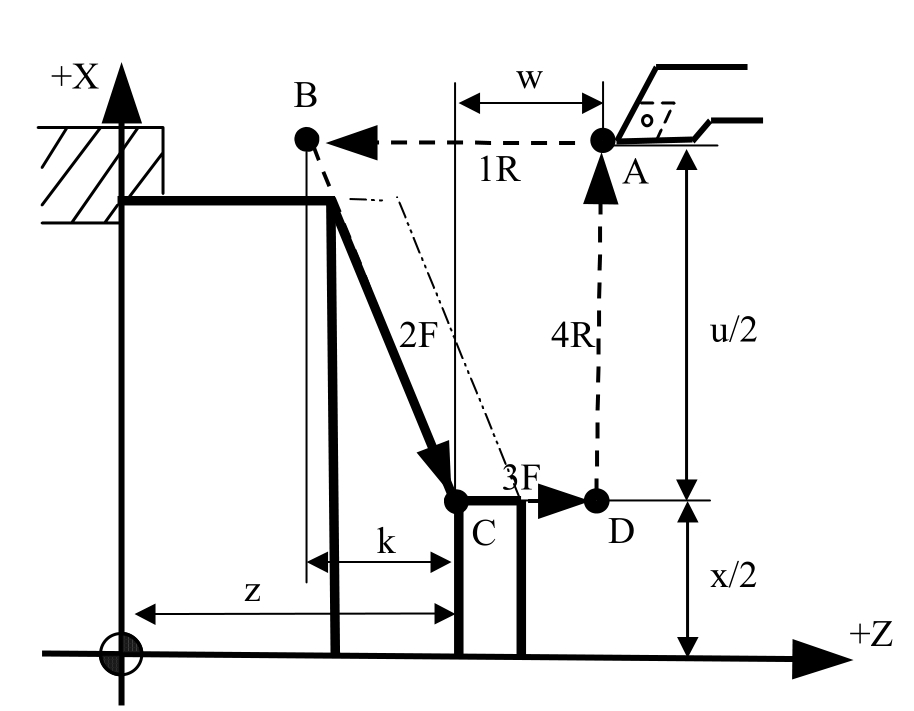

(2)外圆锥面车削循环G80

指令格式:G80 X(U) Z(W) I F

指令中的I值总是外圆锥面车削起点(并非循环起点)与外圆锥面车削终点的半径差。当切削起点处的半径值大于切削终点处的半径值时,I值为正;当切削起点处的半径值小于切削终点处的半径值时,I值为负。当I值为零时,即为外圆柱面车削循环。

指令中的X、Z值在绝对值编程时为切削终点的坐标值,在增量值编程时为切削终点到循环起点的坐标差值。

外圆锥面车削循环见图4-23。

图4-23 外圆锥面车削循环

【例4-19】外圆锥面车削编程。在图4-23中,设A点在工件坐标系中的坐标为(200,100),B点在工件坐标系中的坐标为(70,100),C点在工件坐标系中的坐标为(100,30),D点在工件坐标系中的坐标为(200,30),I=(70−100)/2= −15。

用绝对值编程时的程序段为:G90 G80 X100 Z30 I−15 F100;

用增量值编程时的程序段为:G91 G80 X−100 Z−70 I−15 F100。

图4-24 外圆锥面车削循环编程实例

用内圆车刀时,外圆锥面车削循环指令可以对内圆锥面进行循环车削。

【例4-20】外圆锥面车削循环编程实例。在图4-24中,I=(24-14)/2=5,为正值。其精加工参考程序如下:

%3200

G92 X40 Z43;

M03 S1000;

G00 X40 Z43;

G90 G80 X14 Z10 I5 F100;

G00 X100 Z200;

M05;

M30;

(3)平端面车削循环G81

指令格式:G81 X(U) Z(W) F

平端面车削循环见图4-25。

【例4-21】平端面车削循环。在图4-25中,设A点在工件坐标系中的坐标为(200,100),B点在工件坐标系中的坐标为(200,40),C点在工件坐标系中的坐标为(80,40),D点在工件坐标系中的坐标为(80,100)。

图4-25 平端面车削循环

用绝对值编程时的程序段为:G90 G81 X80 Z40 F100;

用增量值编程时的程序段为:G91 G81 X-120 Z-60 F100。

(4)锥端面车削循环G81

指令格式:G81 X(U) Z(W) K F

指令中的K值总是锥端面车削起点(并非循环起点)与锥端面车削终点的Z值之差。当切削起点处的Z值大于切削终点处的Z值时,K值为正;当切削起点处的Z值小于切削终点处的Z值时,K值为负。当K值为零时,即为平端面车削循环。

锥端面车削循环见图4-26。

图4-26 锥端面车削循环

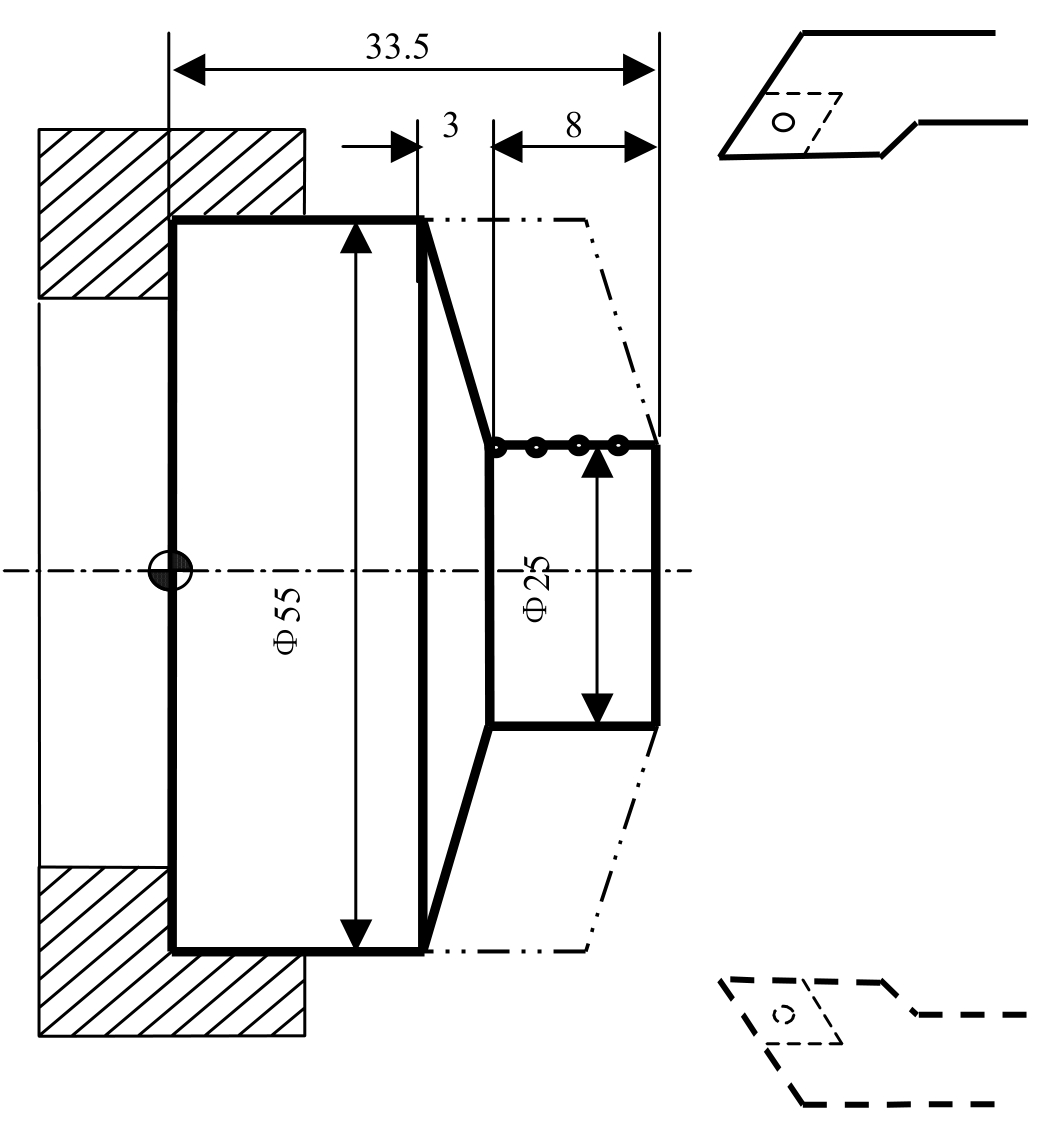

【例4-22】锥端面车削循环编程。在图4-27中,设工件坐标系的原点为工件左端面的中心点。其参考程序如下:

图4-27 锥端面车削循环实例

%3022

N1 G92 X80 Z60;

N2 G90 G00 X60 Z45 M03;

N3 G81 X25 Z31.5 K-3.5 F100;

N4 X25 Z29.5 K-3.5;

N5 X25 Z27.5 K-3.5;

N6 X25 Z25.5 K-3.5;

N7 M05;

N8 M30;

(5)圆柱螺纹切削循环G82

指令格式:G82 X(U) Z(W) R E C P F

参数说明见图4-28。

指令中的X、Z值在绝对值编程时为螺纹终点C在工件坐标系下的坐标;在相对值编程时为螺纹终点C相对于循环起点A(并非螺纹起点)的有向距离。若螺纹终点C的两个坐标值小于循环起点的两个坐标值,则在增量编程时,X、Z均为负号。

指令中的R、E表示螺纹切削的退尾量,R为Z向回退量,E为X向回退量,R、E可以省略,表示不用回退功能。

图4-28 圆柱螺纹切削循环

指令中的C为螺纹头数,C为0或者1时切削的是单头螺纹,此时可以省略。

指令中的P值为螺距。在加工多线螺纹时,可先加工完第一条螺纹,然后在加工第二条螺纹时,车刀的轴向起点与加工第一条螺纹的轴向起点偏移一个螺距P即可。

指令中的F为螺纹导程。指令执行的轨迹见图4-28。

(5)圆锥螺纹切削循环G82

指令格式:G82 X(U) Z(W) I R E C P F

参数说明见图4-29。

指令中的X、Z值在绝对值编程时为螺纹终点C在工件坐标系下的坐标;在相对值编程时为螺纹终点C相对于循环起点A(并非螺纹起点)的有向距离。若螺纹终点C的两个坐标值小于循环起点的两个坐标值,则在增量编程时,X、Z均为负号。

指令中的I为螺纹起点B与螺纹终点C之间的半径差,其符号为差的符号。

指令中的R、E表示螺纹切削的退尾量,R为Z向回退量,E为X向回退量,R、E可以省略,表示不用回退功能。

指令中的C为螺纹头数,C为0或者1时切削的是单头螺纹,此时可以省略。

图4-29 圆锥螺纹切削循环

指令中的P值为螺距。在加工多线螺纹时,可先加工完第一条螺纹,然后在加工第二条螺纹时,车刀的轴向起点与加工第一条螺纹的轴向起点偏移一个螺距P即可。

指令中的F为螺纹导程。指令执行的轨迹见图4-29。

图4-30 圆锥螺纹切削循环编程实例

【例4-23】圆锥螺纹切削循环编程。在图4-30中,取δ1=5mm,螺纹大端大径50mm,螺纹大端小径为d1´,d1´=50-2×0.6P=50-2.4=47.6mm。螺纹小端大径为40mm,螺纹小端小径为d2´,d2´=40−2×0.6P=40−2.4=37.6mm。加工余量为2.4mm,分五次进刀,背吃刀量按递减规律分布为:1.2mm、0.7mm、0.3mm、0.15mm、0.05mm。I=(40−50)/2= −5。本例中,设工件左端面中心点为工件坐标系原点,对刀点在工件坐标系的坐标值为(80,62)。圆锥螺纹车削参考程序如下:

%3230

G92 X80 Z62;

M03 S1000;

G90 G00 X80 Z62;

G82 X48.8 Z12 I-5 F2;

G82 X48.1 Z12 I-5 F2;

G82 X47.8 Z12 I-5 F2;

G82 X47.65 Z12 I-5 F2;

G82 X47.6 Z12 I-5 F2;

G00 X100 Z200;

M05;

M30;

6.复合循环切削指令

用循环切削指令,刀具轨迹每次走一个循环。要完成一个粗车过程,需要人工分配车削次数和吃刀量,再一段一段地用循环切削程序实现,虽然这比用基本加工指令要简单,但使用起来还是很麻烦。若使用复合车削循环,则只需指定精加工路线和吃刀量,数控系统就会自动计算出粗加工路线和加工次数,因此,可极大地简化编程工作。

(1)圆粗车复合循环指令

1)无凹槽外圆粗车复合循环指令G71

指令格式:

G71U(Δd)R(r)P(ns)Q(nf)X(Δx)Z(Δz)F(f)S(s)T(t)

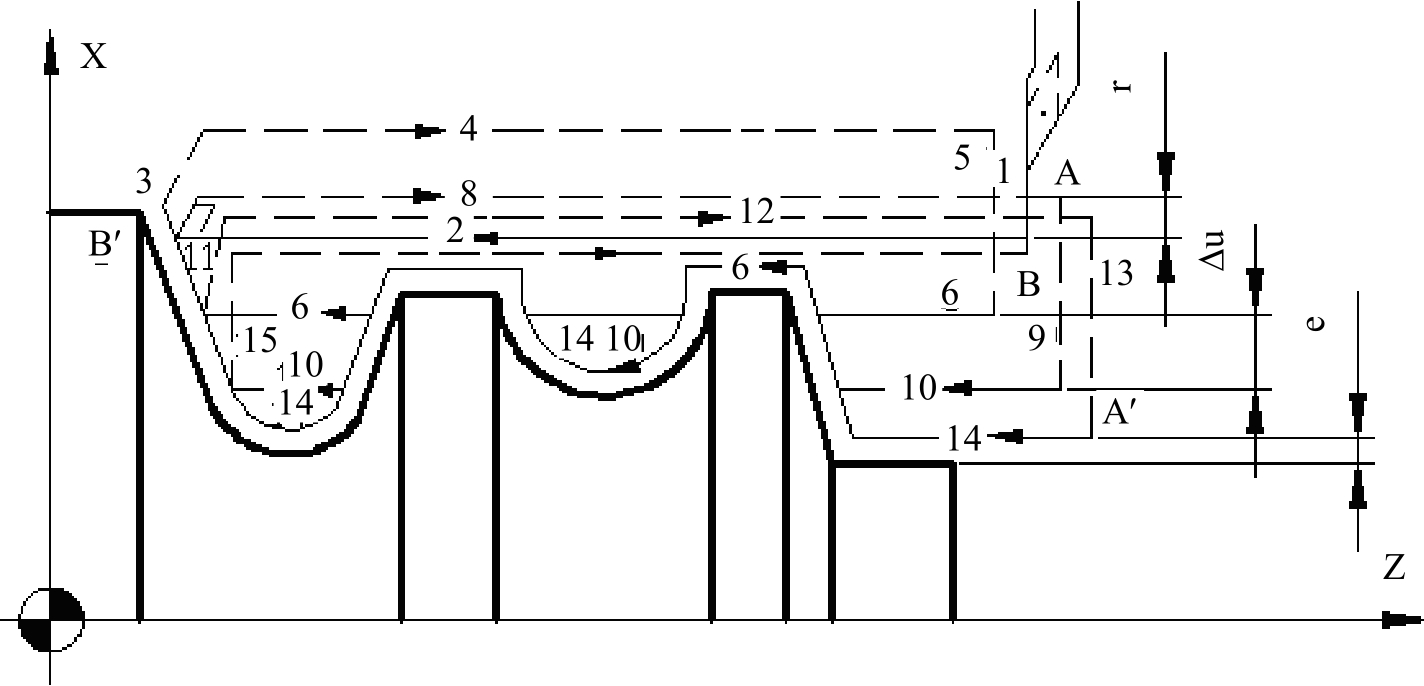

参数说明见图4-31。

图4-31 无凹槽外圆粗车复合循环

指令中的U表示X轴方向的切削深度,Δd的值为每次的切削量,指定时不加符号,由进刀方向决定;

指令中的R表示退刀量,r的值为刀具切削后退离加工表面的径向值;

指令中的P表示复合循环中精加工路径的起始程序段,ns为起始程序段的段号;

指令中的Q表示复合循环中精加工路径的结束程序段,nf为结束程序段的段号;

指令中的X为粗加工后留给X方向精加工的余量,ΔX为这个余量值的大小;

指令中的Z为粗加工后留给Z方向精加工的余量,ΔZ为这个余量值的大小;

F、S、T的含义不变,在粗加工时G71中编程的F、S、T有效,精加工时处于ns到nf程序段之间的F、S、T有效。

【例4-24】无凹槽外圆粗车复合循环编程。在图4-32中,设工件右端面中心点为工件坐标系原点,对刀点在工件坐标系中的值为(80,80),每次切削深度为1.5mm,每次的退刀量为1mm,X方向留0.4mm的精加工余量,Z方向留0.1mm的加工余量,精加工程序的起始段号为5,精加工程序的结束段号为13。其参考程序如下:

图4-32 无凹槽外圆粗车复合循环实例

%3024

N1 G92 X80 Z80;

N2 M03 S1000;

N3 G01 X46 Z3 F100;

N4 G71 U1.5 R1 P5 Q13 X0.4 Z0.1;

N5 G00 X0;

N6 G01 X10 Z-2;

N7 Z-20;

N8 G02 U10 W-5 R5;

N9 G01 W-10;

N10 G03 U14 W-7 R7;

N11 G01 Z-52;

N12 U10 W-10;

N13 W-20;

N14 X50;

N15G00 X80 Z80;

N16 M05;

N17 M30;

2)有凹槽外圆粗车复合循环指令G71

指令格式:

G71U(Δd)R(r)P(ns)Q(nf)E(e)F(f)S(s)T(t)

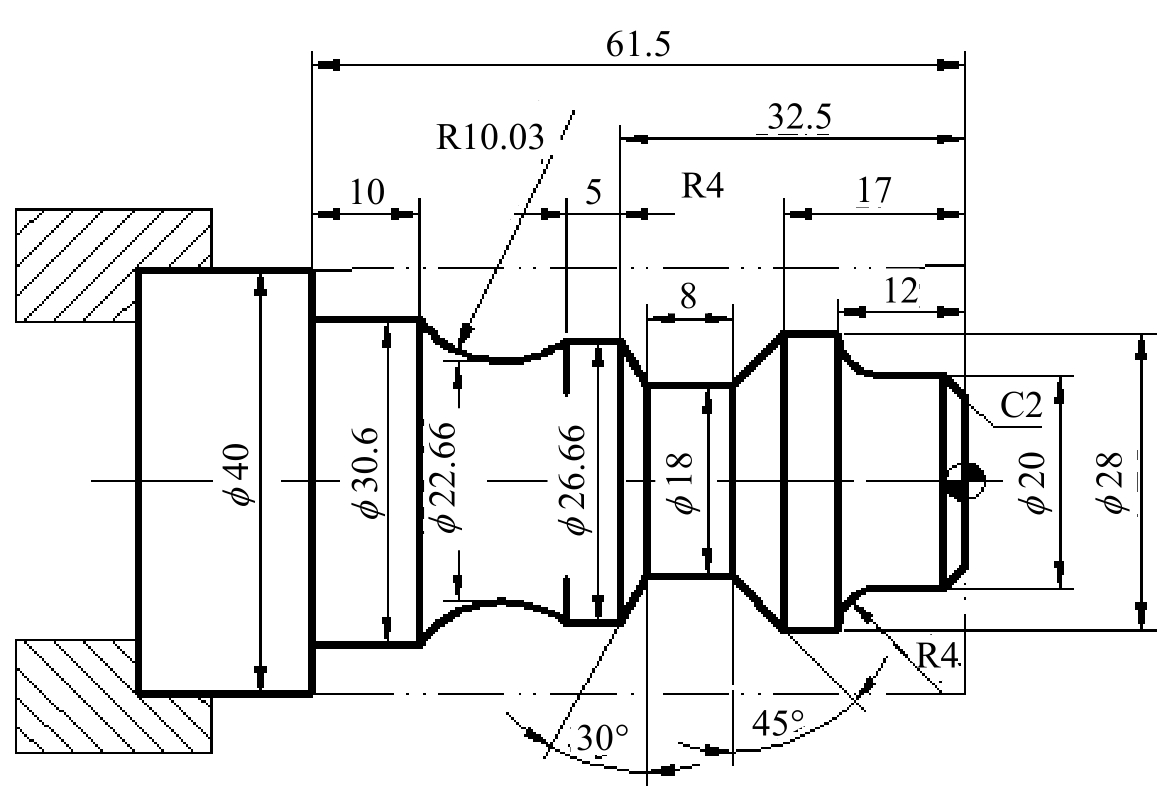

指令中的E表示精加工余量,e为精加工余量值,它是X方向的等高距离,外圆切削时为正。参数说明见图4-33。

【例4-25】有凹槽内圆粗车复合循环编程。在图4-34中,设工件右端面中心点为工件坐标系原点,对刀点在工件坐标系中的值为(45,10),每次切削深度为1mm,每次的退刀量为1mm,精加工余量值为0.3,精加工程序的起始段号为100,精加工程序的结束段号为200。其参考程序如下:

图4-33 有凹槽外圆粗车复合循环

图4-34 有凹槽外圆粗车复合循环实例

%3025

G92 X45 Z10;

M03 S1000;

G90 G00 X45 Z10;

G71 U1 R1 P100 Q200 E0.3 F100;

N100 G00 X10 Z3;

G01 X20 Z-2 F100;

Z-8;

G02 X28 Z-12 R4;

G01 Z-17;

U-10 W-5;

W-8;

U8.66 W-25;

Z-37.5;

G02 X30.66 W-14 R10;

G01 W-10;

N200 X40;

G00 X45;

Z100;

M05;

M30;

G71应用提示:

G71指令必须带有P、Q地址ns、nf,且与精加工路径起、止顺序号对应,否则不能进行该循环加工。

ns的程序段必须为G00或G01指令,即精加工路径必须是从点定位运动或直线切削运动开始。

在顺序号为ns到顺序号为nf的程序段中,不应包含子程序。

3)端面粗车复合循环指令G72

指令格式:

G72 W(Δd)R(r)P(ns)Q(nf)X(Δx)Z(Δz)F(f)S(s)T(t)

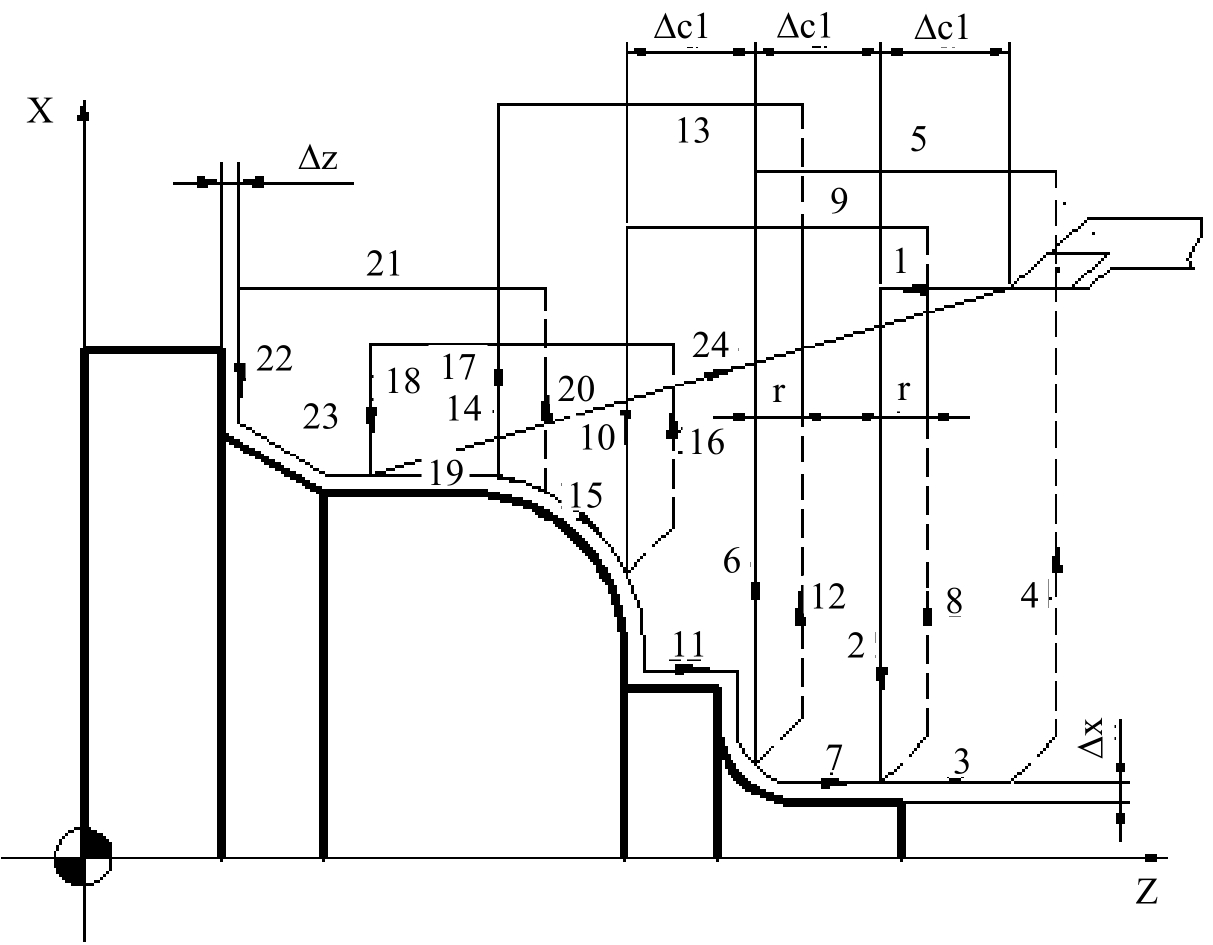

参数说明见图4-35。

指令中的W表示Z轴方向的切削深度,Δd的值为每次的切削量,指定时不加符号,由进刀方向决定。

指令中的R表示退刀量,r的值为刀具切削后退离加工表面的轴向值。

指令中的P表示复合循环中精加工路径的起始程序段,ns为起始程序段的段号。

指令中的Q表示复合循环中精加工路径的结束程序段,nf为结束程序段的段号。

指令中的X为粗加工后留给X方向精加工的余量,ΔX为这个余量值的大小。

指令中的Z为粗加工后留给Z方向精加工的余量,ΔZ为这个余量值的大小。

F、S、T的含义不变,在粗加工时G72中编程的F、S、T有效,精加工时处于ns~nf程序段之间的F、S、T有效。

图4-35 端面粗车复合循环

【例4-26】外端面粗车复合循环编程。在图4-36中,设工件右端面中心点为工件坐标系原点,对刀点在工件坐标系中的值为(100,80),每次切削深度为1.2mm,每次的退刀量为1mm,X方向留0.2mm的精加工余量,Z方向留0.5mm的加工余量,精加工程序的起始段号为8,精加工程序的结束段号为17。其参考程序如下:

图4-36 外端面粗车复合循环实例

%3026

N1 G92 X100 Z80;

N2 G00 X85 Z5;

N3 M03 S400;

N4 G01X80 Z1;

N5 G72 W1.2 R1 P8 Q17 X0.2 Z0.5 F100;

N6 G00 X100 Z80;

N7 X80 Z1;

N8 G00 Z-56;

N9 G01 X54 Z-40 F80;

N10 Z-30;

N11 G02 U-8 W4 R4;

N12 G01 X30;

N13 Z-15;

N14 U-16;

N15 G03 U-4 W2 R2;

N16 G01 Z-2;

N17 U-6 W3;

N18 G00 X50;

N19 X100 Z80;

N20 M30;

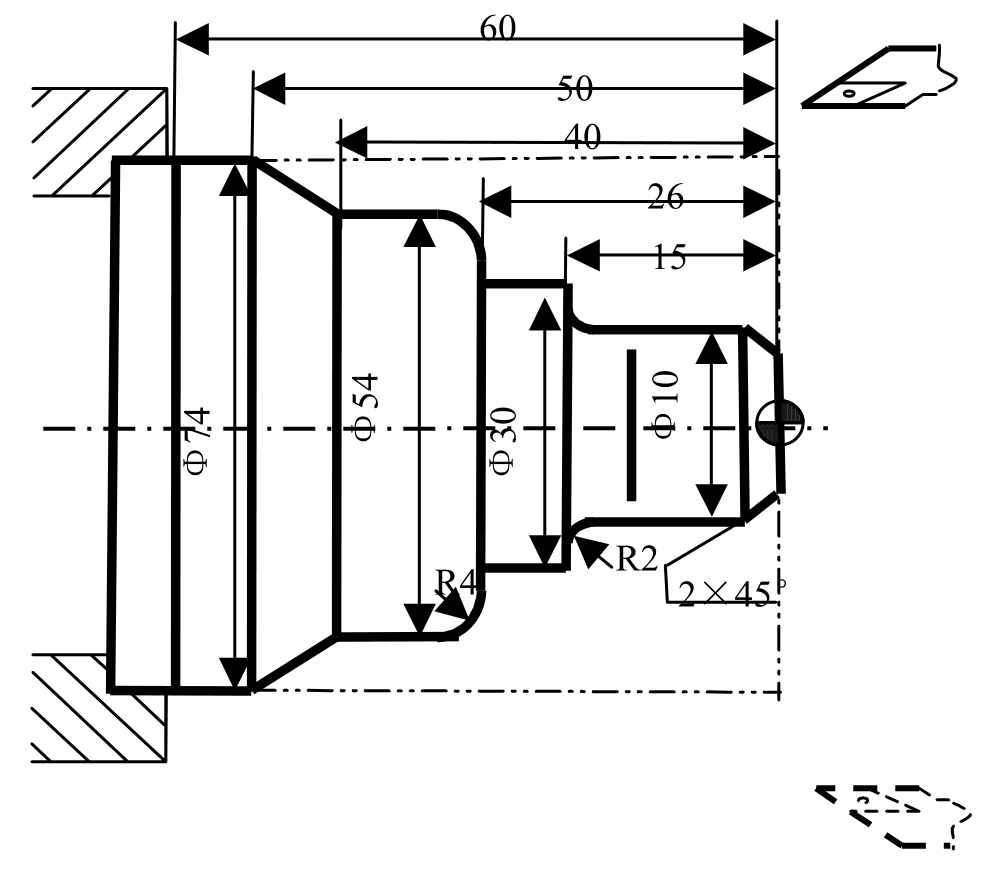

【例4-27】内端面粗车复合循环编程。在图4-37中,设工件右端面中心点为工件坐标系的原点,对刀点A在工件坐标系中的坐标值为(6,3),背吃刀量为3mm,退刀量为1mm,X方向精加工余量为0.4mm,Z方向精加工余量为0.1mm,其中,点画线部分为工件毛坯。参考程序

图4-37 内端面粗车复合循环实例

%3027

G92 X6 Z3;

M03 S1000;

G90 G00 X6 Z3;

G72 W1.5 R1 P100 Q200 X0.4 Z0.1 F200;

N100G00X8Z-82;

G01 X10 Z-80 F200;

Z-57 R5;

X20;

Z-47;

G02 X34 Z-40 R7;

G01 Z-30;

X44 Z-20;

N200 Z0;

G00 X100 Z100;

M05;

M30;

G72应用提示:

G72指令必须带有P、Q地址ns、nf,且与精加工路径起、止顺序号对应,否则不能进行该循环加工。

ns的程序段必须为G00或G01指令,即精加工路径必须是从点定位运动或直线切削运动开始。

在顺序号为ns到顺序号为nf的程序段中,不应包含子程序。

4)闭环粗车复合循环指令G73

指令格式:

G73 U(ΔI)W(Δk)R(r)P(ns)Q(nf)X(Δx)Z(Δz)F(f)S(s)T(t)

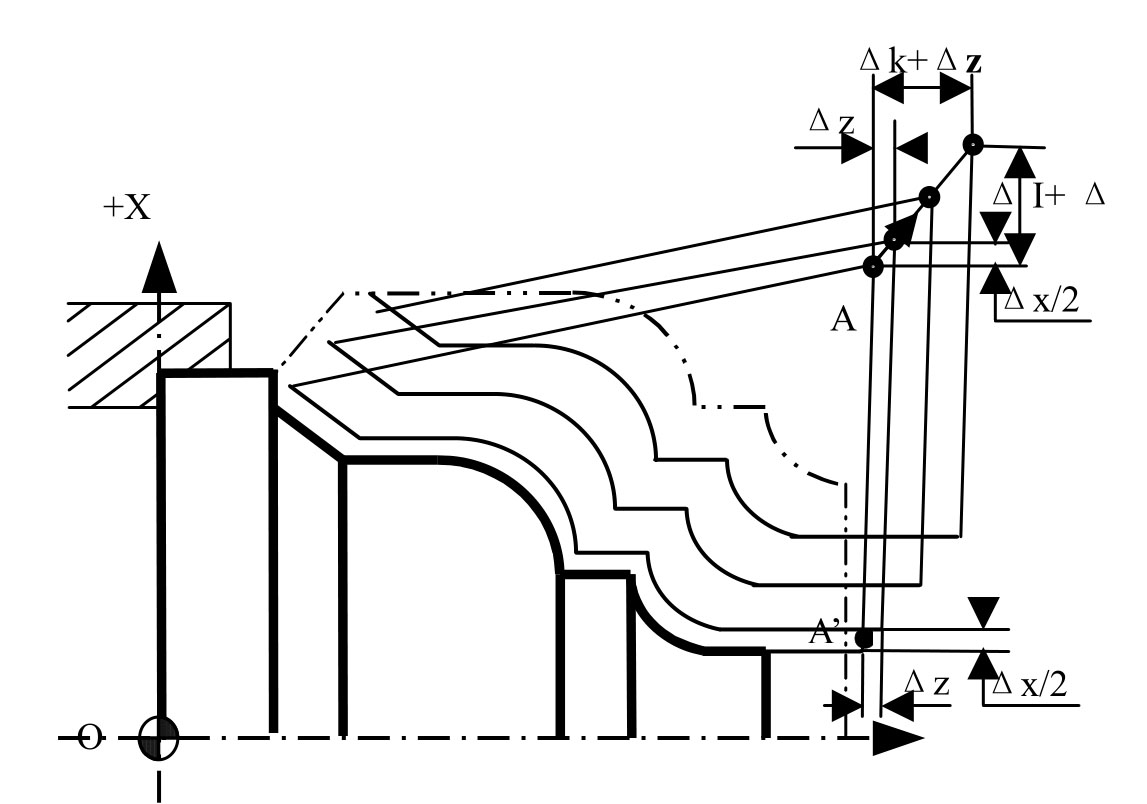

参数说明见图4-38。

图4-38 闭环粗车复合循环

指令中的U表示X轴方向的粗加工余量,ΔI表示X轴方向的粗加工总余量;

指令中的W表示Z轴方向的粗加工余量,Δk表示Z轴方向的粗加工总余量;

指令中的R表示粗加工的切削次数,r的值为粗加工切削次数的值;

指令中的P表示复合循环中精加工路径的起始程序段,ns为起始程序段的段号;

指令中的Q表示复合循环中精加工路径的结束程序段,nf为结束程序段的段号;

指令中的X为粗加工后留给X方向精加工的余量,Δx为这个余量值的大小;

指令中的Z为粗加工后留给Z方向精加工的余量,Δz为这个余量值的大小;

F、S、T的含义不变,在粗加工时G73中编程的F、S、T有效,精加工时处于ns~nf程序段之间的F、S、T有效。

该指令使刀具在切削工件时的轨迹为封闭回路,刀具逐渐进给,使封闭切削回路逐渐向零件最终形状靠近,最终切削成工件的形状。这种指令能对铸造、锻造等粗加工中已成型的工件,进行高效率切削。

在使用G73指令时,要注意ΔI和ΔK表示粗加工时总的切削量,粗加工次数为r,则每次X、Z方向的切削量为ΔI/r,ΔK/r。

【例4-28】闭环粗车复合循环编程。在图4-39中,设工件右端面中心点为工件坐标系的原点,对刀点A在工件坐标系中的坐标值为(80,80),ΔI=3mm,ΔK=0.9mm,Δx=0.6mm,Δz=0.1mm。参考程序如下:

图4-39 闭环粗车复合循环实例

%3028

N1 G92 X80 Z80;

N2 M03 S400;

N3 G00 X60 Z5;

N4 G73 U3 W0.9 R3 P5 Q13 X0.6 Z0.1 F120;

N5 G00 X0 Z3;

N6 G01 U10 Z-2 F80;

N7 Z-20;

N8 G02 U10 W-5 R5;

N9 G01 Z-35;

N10 G03 U14 W-7 R7;

N11 G01 Z-52;

N12 U10 W-10;

N13 U10;

N14 G00 X80 Z80;

N15 M30;

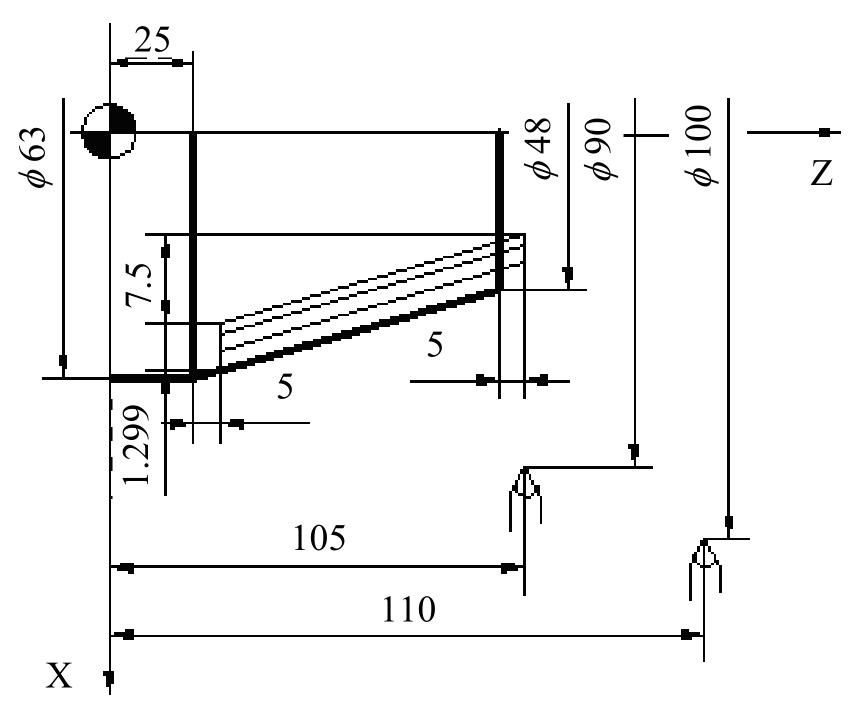

5)螺纹切削复合循环指令G76

指令格式:

G76 C(c)R(r)E(e)A(a)X(x)Z(z)I(i)K(k)U(d)V(Δdmin)Q(Δd)P(p)F(L)

参数说明见图4-40。

指令中:

C为螺纹的精整次数,c值为螺纹的精整次数值;

R为螺纹Z向退尾长度,r为螺纹Z向退尾长度值;

E 为螺纹X向退尾长度,e为螺纹X向退尾长度值;

A为螺纹车刀刀尖角度,a为刀尖角度值,在80°、60°、55°、35°、29°、0°中间选一个;

X、Z在绝对值编程时,为有效螺纹终点C在工件坐标系中的坐标值,在增量值编程时,为有效螺纹终点C相对于循环起点A的有向距离;

I表示螺纹两端的半径差,i值即是半径差值;

K表示螺纹的高度,k值即是螺纹高度值,该值由螺纹在X轴方向上的半径值确定;

U表示精加工余量,d表示螺纹的精加工余量值,用半径值表示;

图4-40 螺纹切削复合循环

V表示螺纹加工中最后一刀的切削深度,Δdmin为螺纹的最小切削深度,当最后一刀的切削深度小于Δdmin时,则切削深度设定为Δdmin;

Q表示螺纹加工中第一刀的切削深度,Δd为第一刀的切削深度值;

P值为螺距。在加工多线螺纹时,可先加工完第一条螺纹,然后在加工第二条螺纹时,车刀的轴向起点与加工第一条螺纹的轴向起点偏移一个螺距P即可;

F表示螺纹的导程,L表示螺纹导程值。

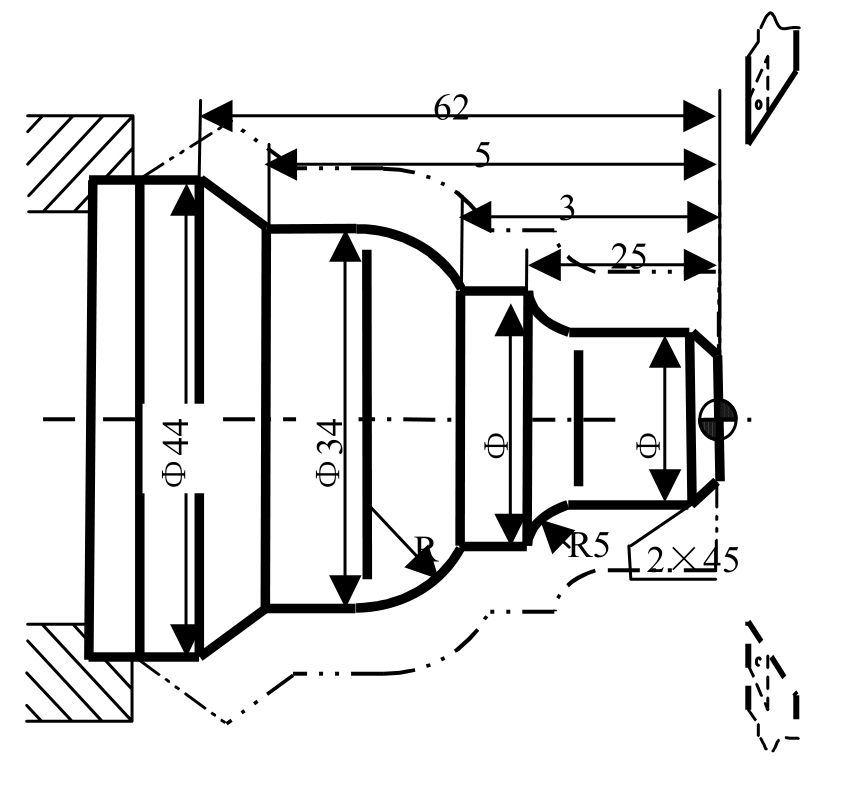

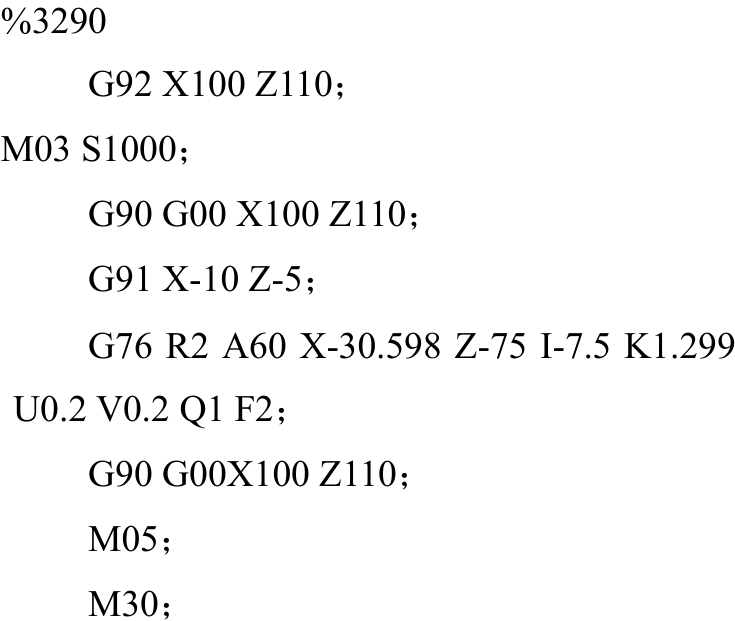

【例4-29】螺纹切削复合循环编程。在图4-41中,设工件左端面中心点为工件坐标系原点,I=7.5,K=1.299,其参考程序如下:

图4-41 螺纹切削复合循环实例

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。