一、车成形面的方法

1.双手控制法

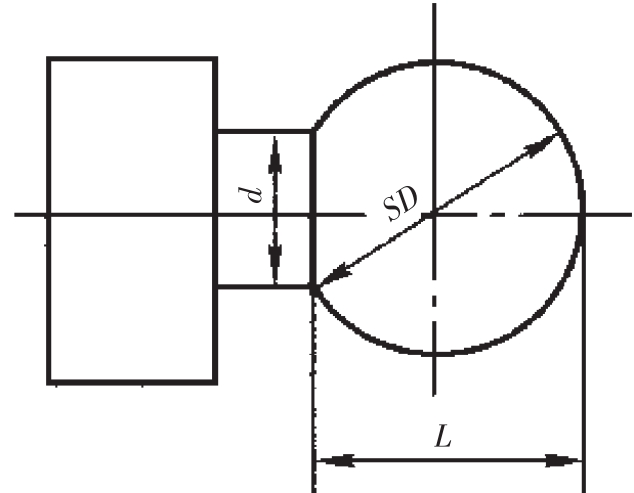

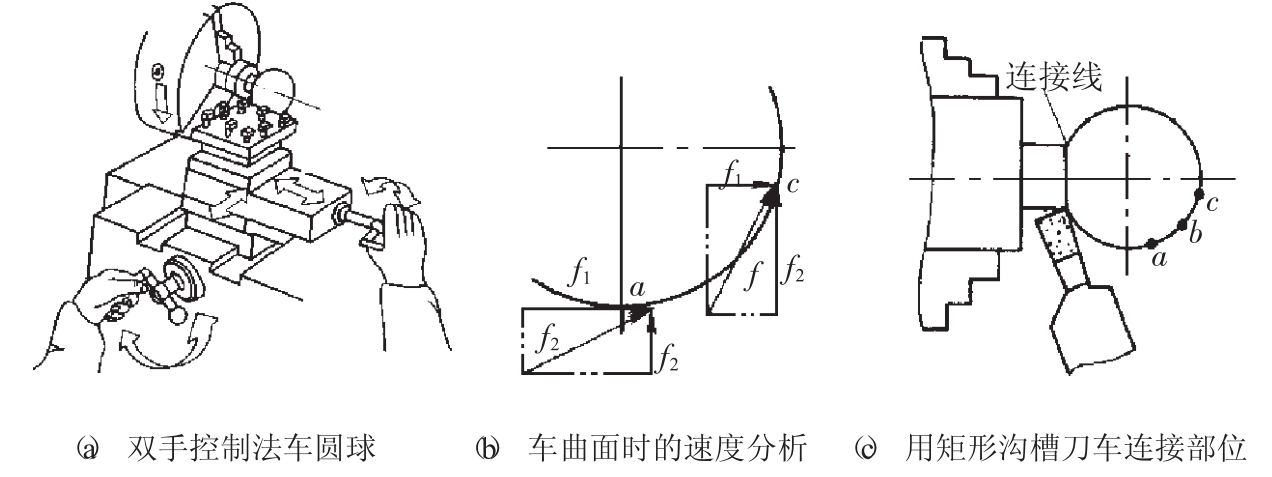

单件或小批量生产时,或精度要求不高的工件,可采用双手控制法车削。如图6-2所示为单球手柄,具体加工方法如下。

图6-2 单球手柄

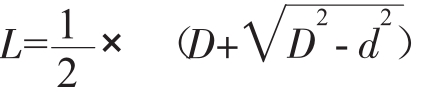

(1)计算圆球部分长度。车削圆球前要将圆球部分的长度和直径以及柄部直径按图6-3所示车好。圆球部分的长度L计算公式如下:

图6-3 车圆球外圆及车槽

式中:L——圆球部分长度(mm);

D——圆球直径(mm);

d——柄部直径(mm)。

(2)车圆球时使用车刀。要求车刀主切削刃呈圆弧形,车刀的几何形状与圆弧沟槽车刀几何形状相似。

(3)车圆球的具体操作方法。

①确定圆球中心位置。车圆球前要用钢直尺量出圆球的中心,并用车刀刻线痕,以保证车圆球时左、右半球面对称。

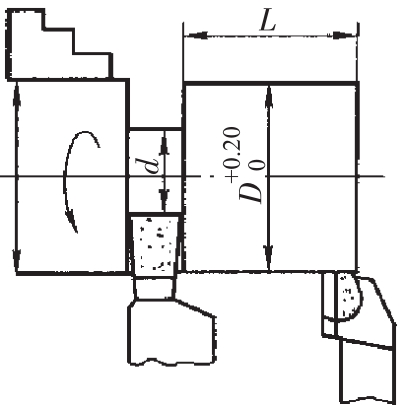

②为减少车圆球时的车削余量,一般用45车刀先在圆球外圆的两端倒角,见图6-4。

③车圆球方法如图6-5(a)所示。操作时用双手同时移动中、小滑板或中滑板和床鞍,通过纵、横向的合成运动车出球面形状。操作的关键在于双手摇动手柄的速度配合是否恰当,因为圆球的每一段圆弧其纵、横向进给速度都不一样。如车到a点时,如图6-5(b)所示,中滑板进给速度要慢,小滑板退出速度要快。车到b点时,中滑板进给和小滑板退出速度基本差不多。车到c点时,中滑板进给速度要快,小滑板退出速度要慢。它是由双手操纵的熟练程度来保证的。因此,必须反复练习逐步达到进退自如。车削的方法是由中心向两边车削,先粗车成形后再精车,逐步将圆球面车圆整。为保证柄部与球面连接处轮廓清晰,可用矩形沟槽刀或切断刀车削,如图6-5(c)所示。

图6-4 车圆球外圆两端倒角

图6-5 车圆球方法

(4)圆球形面的修整。双手控制法车削圆球的形面,由于手动进给往往不够均匀,使工件表面留下高低不平的车削痕迹,必须采用锉刀修整形面后,用砂布抛光成形面,以保证达到所要求的精度及表面粗糙度。

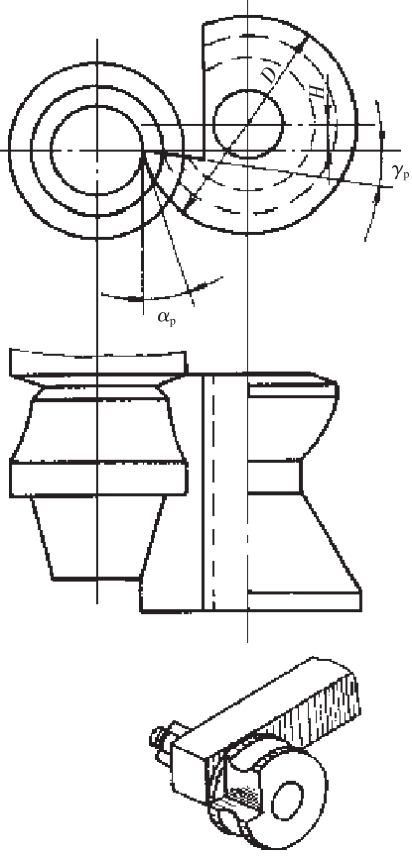

2.用成形刀

数量较多的成形面工件,可以用成形刀车削。把刀刃磨得与工件表面形状相同的车刀叫做成形刀(或称样板刀)。一般常用成形刀的类型及使用方法如下。

图6-6 普通成形刀

(1)普通成形刀。这种成形刀的切削刃廓形根据工件的成形表面刃磨,如图6-6所示,刀体结构和装夹与普通车刀相同。这种刀具制造方便,可用手工刃磨,成本低,但精度较低。若在刀具磨床上刃磨,能达到较高精度。常用于加工简单的成形面。

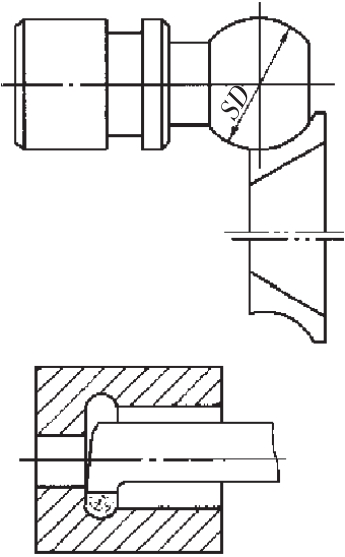

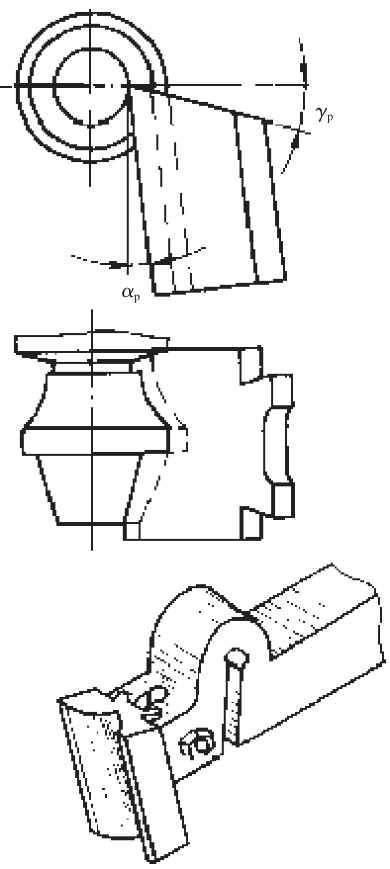

(2)圆形成形刀。这种成形刀做成圆轮形,在圆轮上开有缺口,使它形成前面和主切削刃,如图6-7所示。使用时,它装夹在刀杆(或弹性刀杆)上。为了防止圆轮转动,在侧面做出端面齿,使之与刀杆侧面上的端面齿相啮合。圆形成形刀的主切削刃必须比圆轮中心低一些,否则后角为零度。主切削刃低于圆轮中心的距离可用下式计算:

式中:H——主切削刃低于圆轮中心距离(mm);

D——圆形成形刀直径(mm);

αp——成形刀的背后角(一般为6°~10°)。

用成形刀车削成形面时,因切削刃与工件接触面积大,容易引起振动,防止和减少振动的方法有:

①首先应选择刚性较好的车床,并必须把车床主轴和车床滑板等各部分的间隙调整得较小;

②成形刀要装得对准工件轴线,装得高了容易扎刀,装低了容易引起振动;

③应选用较小的进给量和切削速度。车削钢料时应加注乳化液或切削油。车铸铁时可以不加或加注煤油作切削液。

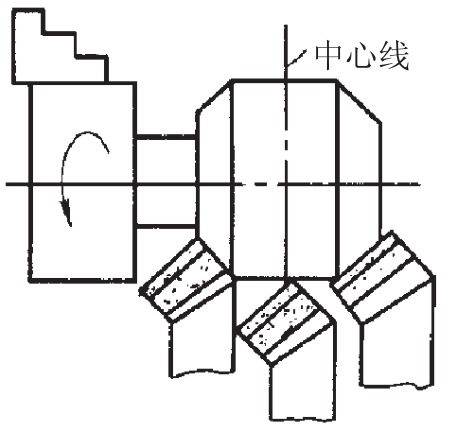

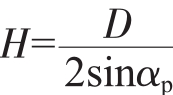

(3)棱形成形刀。这种成形刀由刀头和刀杆两部分组成,如图6-8所示。刀头的切削刃按工件形状在刀具磨床上用成形砂轮磨削,前面上磨出背前角αp和背后角αp。后部以燕尾块作定位基准,装夹在刀杆的燕尾槽中,用螺钉固定。装夹时,刀具倾斜所需的背后角αp,并使刀尖与工件轴线等高。棱形成形刀磨损后,只需刃磨刀具前面,并将刀头稍向上升起,直至刀头无法夹住为止。这种成形刀精度高,刀具寿命长,但制造比较复杂。

图6-7 圆形成形刀

图6-8 棱形成形刀

3.靠模法

靠模法车成形面是一种比较先进的加工方法。一般可利用自动进给,根据靠模的形状车削所需要的成形面,生产效率高,质量稳定,适合于成批生产。靠模车成形面的方法很多,主要有:横向靠模、杠杆式靠模、靠板靠模。

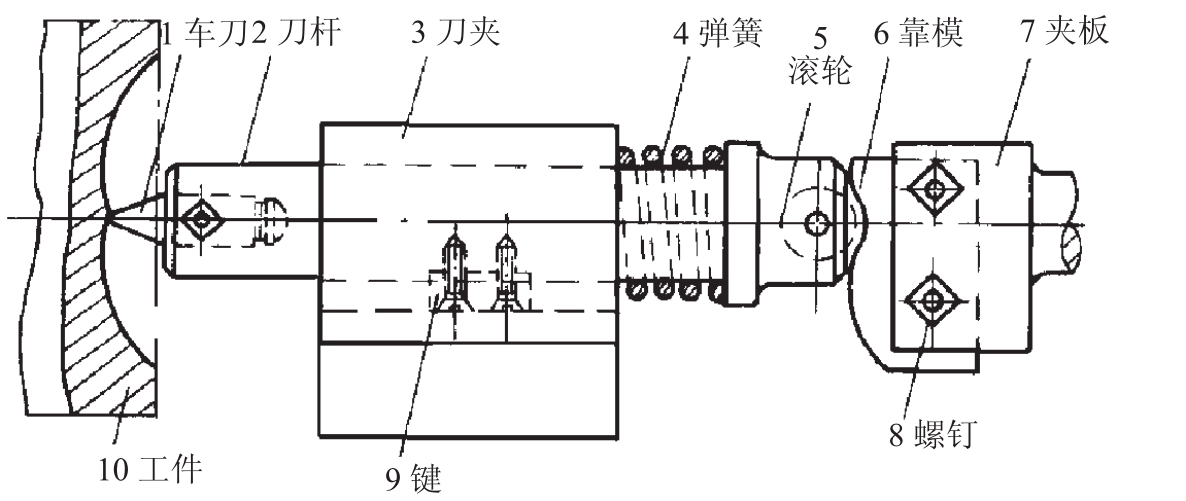

(1)横向靠模。用横向靠模车削工件端面上的成形面,如图6-9所示。靠模6装夹在尾座套筒锥孔内的夹板7上,用螺钉8紧固。把装有刀杆2的刀夹3装夹在方刀架上,滚轮5紧靠住靠模6,由弹簧4来保证。为了防止刀杆2在刀夹3中转动,在刀杆2上铣一键槽,用键9来保证。车削时,中滑板自动进给,滚轮5沿着靠模6的曲线表面横向移动,使工件10的端面上车出成形面。

图6-9 横向靠模

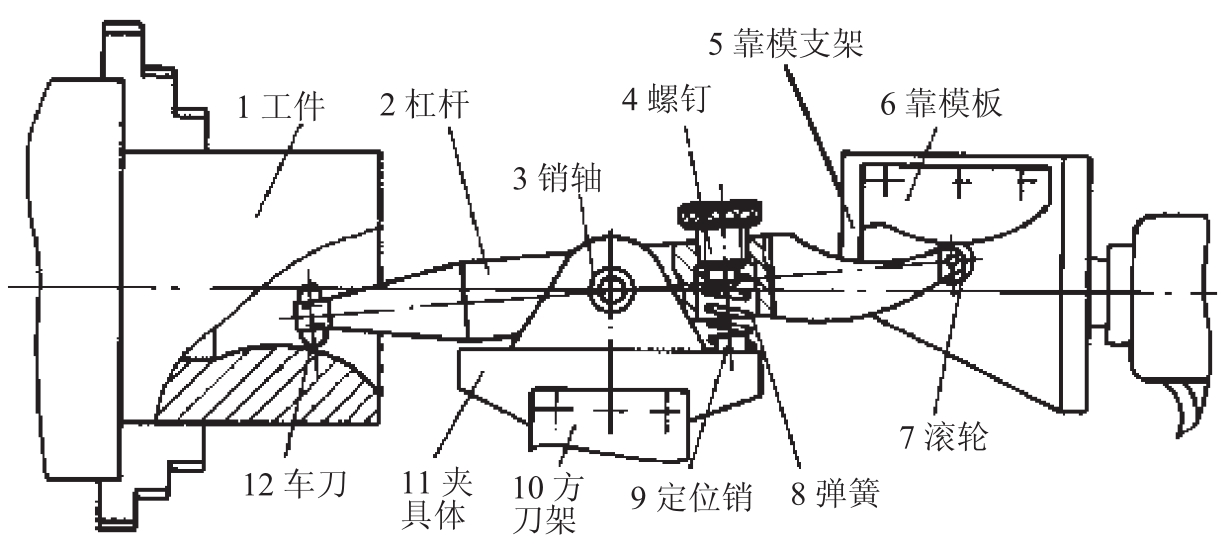

(2)杠杆式靠模。利用杠杆的摆动车削工件的成形面,如图6-10所示。杠杆2由销轴3连接在夹具体11上,并装夹在方刀架10上。车刀12装在杠杆的方孔中,杠杆的另一端装有滚轮7。螺钉4可调整弹簧8的压力,使滚轮7紧靠靠模板6。靠模板6装夹在尾座套筒锥孔内的靠模支架5上。车削时,床鞍作纵向进给,车刀随杠杆的摆动,使工件1车出成形面。这种靠模装置制造容易,使用方便,但仅适用于外形变化不大的工件。使用时应注意车刀、销轴、滚轮三个支点间的距离应相等。

图6-10 杠杆式靠模

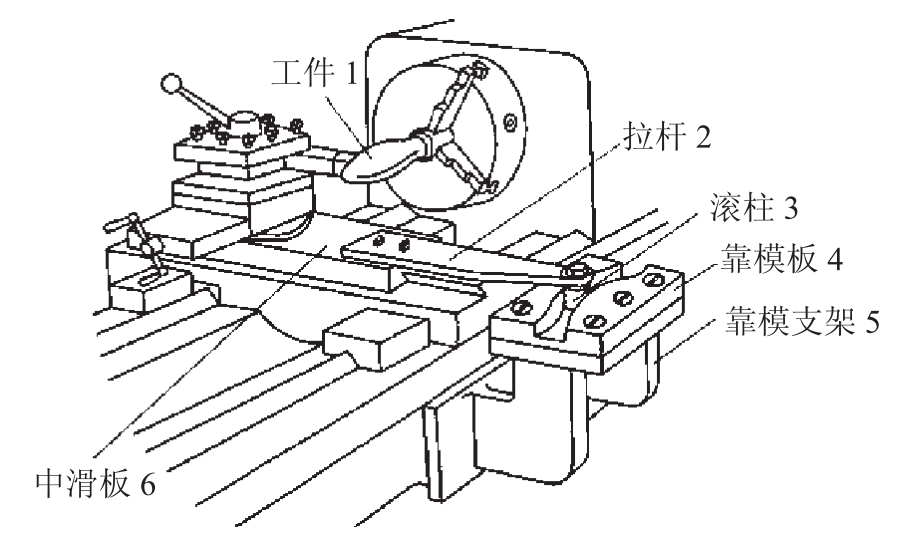

(3)靠板靠模。在车床上用靠板靠模法车成形面,如图6-11所示。实际上与靠模车圆锥的方法基本上相同。在卧式车床的床身的外端装上靠模支架5和靠模板4,靠模板4是一条曲线沟槽,它的形状与工件成形面相同。滚柱3通过拉杆2与中滑板连接(应将中滑板丝杠抽去)。当床鞍作纵向进给时,滚柱3沿着靠模板4的曲线槽移动,使车刀刀尖随着靠板曲线的变化在工件上车出成形面。若把小滑板转过90°,就可以进行横向进给。这种靠模方法操作方便,成形面准确,但只能加工成形面变化不大的工件。

图6-11 靠板靠模

4.用专用工具车成形面

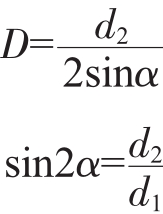

(1)圆筒形球面精车刀。切削部分是一个圆筒,如图6-12所示。端面上磨有锥面15°,形成刃口,装夹在刀杆槽内,并用圆柱销作支点,可自动调整中心。车削时,筒形刀具的径向表面中心应与主轴回转轴线成一夹角α,刀具切削刃上的A点应与主轴回转轴线重合。这种方法简单方便,易于操作,加工精度较高,适合于车削青铜、铸铝等脆性金属材料的球面零件。

圆筒刀内孔直径D与工件圆球直径d1及球柄直径有一定几何关系,即:

车削圆球时,先用粗车刀大致车好球形,然后用圆筒形球面精车刀修光圆球表面。切削刃磨损后,只需按筒形刀内孔及15°斜面找正,重磨15°斜面即可。

图6-12 圆筒形球面精车刀

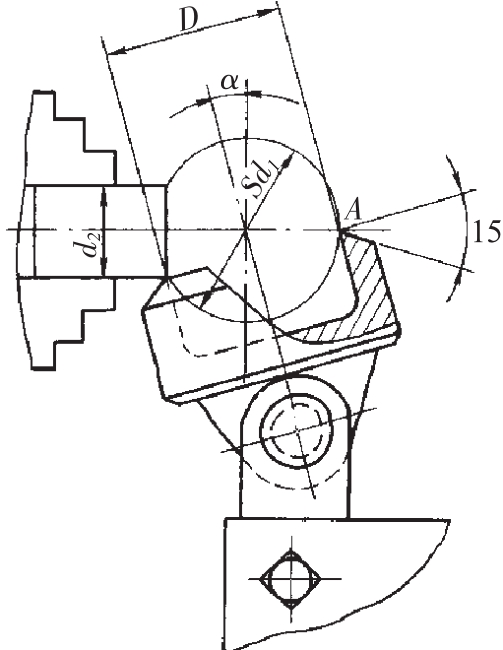

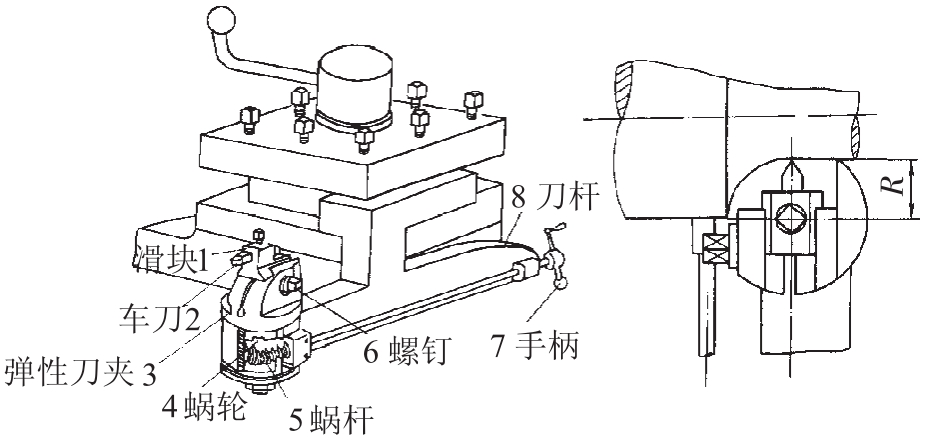

(2)蜗杆、蜗轮式车内、外圆弧刀杆。车内、外圆弧刀杆的结构如图6-13所示。车内圆弧刀杆如图6-13(a)所示,装有车刀2的滑块1能在弹性刀夹3中移动,并用螺钉6紧固。摇动手柄7,通过蜗杆5带动蜗轮4使弹性刀夹3绕蜗轮轴线转动。刀杆8装夹在方刀架上,车刀刀尖处于主轴轴线位置。刀尖与蜗轮的中心距,就是加工圆弧曲率半径R。调节它们间的距离,就可以控制加工圆弧的半径。车外圆弧刀杆结构原理、调整使用方法与车内圆弧刀杆基本相同,见图6-13(b)。

(a)车内圆弧刀杆

图6-13 蜗杆、蜗轮式车内、外圆弧刀杆

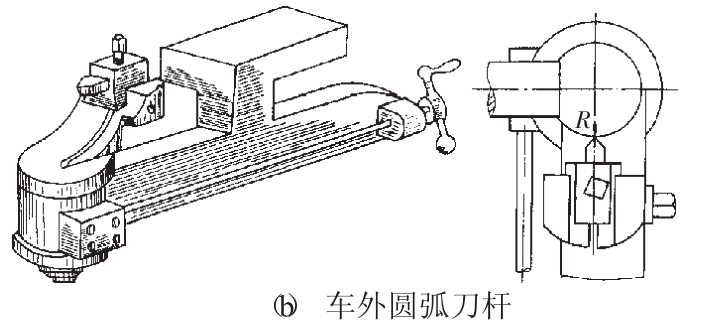

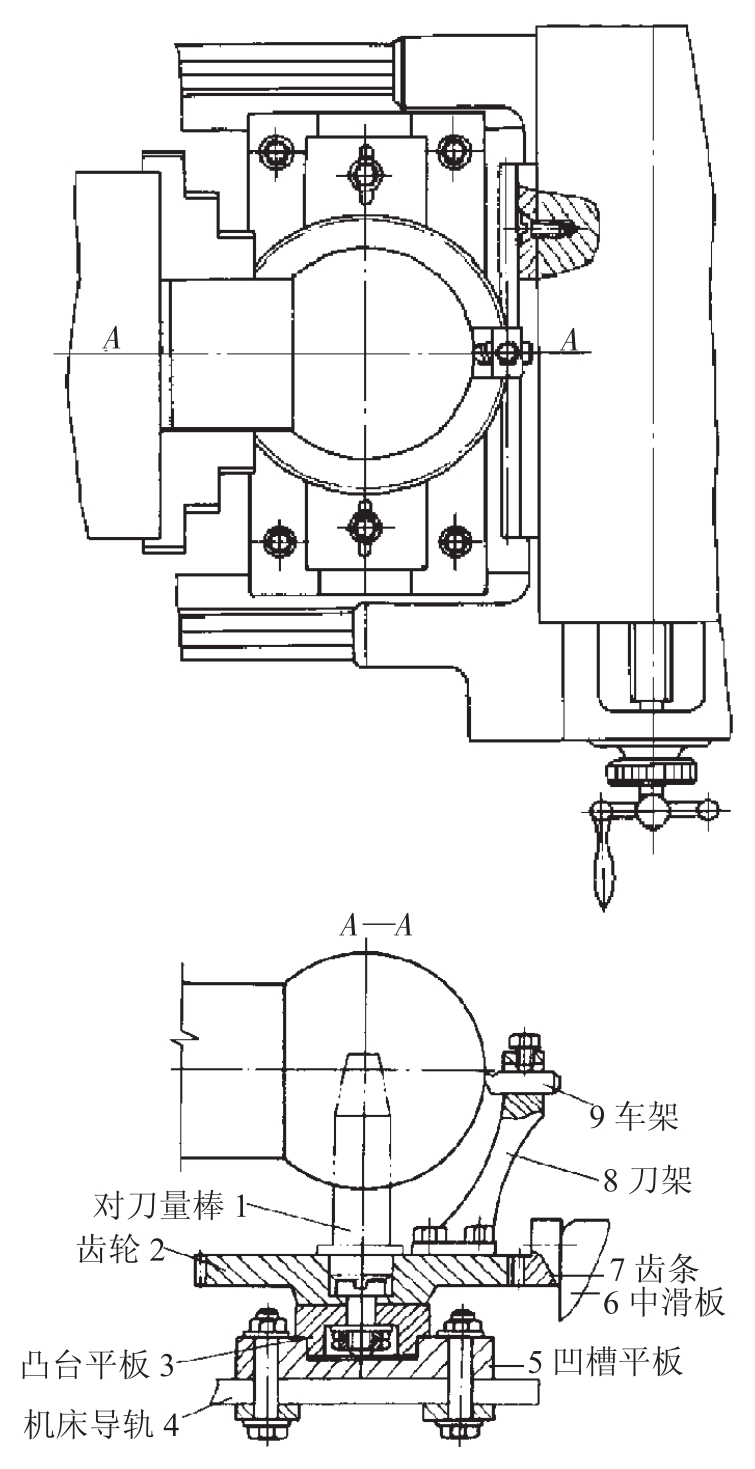

(3)齿条齿轮式车圆弧工具。圆弧工具的结构原理如图6-14所示,齿轮2装夹在机床导轨4的凸台平板3及凹槽平板5上,以调整齿轮旋转轴线在横向上的位置。在齿轮2上面装有活动辅助刀架8,以调整车刀9刀尖对圆球半径旋转中心的距离。齿轮2中心装有对刀量棒1。与齿轮2啮合的齿条7装夹在中滑板6的侧面,车削时,可以手动进给,也可以自动进给。

图6-14 齿条齿轮式车圆弧工具

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。