化工生产常用的传热设备主要有换热器、冷凝器、再沸器及加热炉等,由于传热的目的不同,被控变量也不完全一样,多数情况下,被控变量是温度。

2.11.3.1 两侧均无相变的情况

当换热器两侧流体均无相变时,可以通过改变换热器的热负荷来保证工艺介质温度在换热器出口处恒定在给定值上。可采用调节载热体的流量、控制载热体旁路流量、控制被加热流体自身流量及控制被加热流体自身流量的旁路几种方法来实现。

(1)调节载热体的流量

通过调节载热体的流量稳定被加热介质出口温度的方法如图2-49所示,适用于载热体流量的变化对温度影响敏感的场合。若载热体本身的压力不稳定,可另设稳压系统,或者采用以温度为主变量、流量为副变量的串级控制系统,如图2-50所示。2-51所示的控制方法。此方法采用三通控制阀来改变进入换热器的载热体流量与旁路流量的比例。此法既可以改变进入换热器的载热体流量,又可以保证载热体总流量不受影响。

图2-49 改变载热体流量控制温度

图2-50 换热器串级控制系统

(2)调节载热体旁路流量

若载热体为工艺流体,其流量需保持恒定,可采用如图2-52所示。

图2-51 用载热体旁路控制温度

图2-52 用介质自身流量控制温度

(3)调节被加热流体自身流量

若工艺介质的流量允许变化,调节阀可安装在被加热流体进入换热器的管道上,如图

图2-53 用介质旁路控制温度

(4)调节被加热流体自身流量的旁路

若被加热流体的总流量不允许改变,而换热器的传热面积有余量时,可让一小部分被加热的流体由旁路直接流到出口处,使冷、热物料混合来控制温度,如图2-53所示。运用此法过程中,载热体一直处于最大流量,且需传热面积有较大裕量,因此在通过换热器的被加热介质流量较小时,运用此法不太经济。

2.11.3.2 载热体进行冷凝的加热器自动控制

用蒸汽冷凝来加热介质,蒸汽由气相变为液相,放出热量,加热工艺介质。此种传热过程不同于两侧均无相变的传热,蒸汽在整个冷凝过程中温度不变。传热过程分为两个阶段,先冷凝后降温。若被加热介质出口温度为被控变量,可采用以下两种方法。

(1)控制蒸汽流量

当蒸汽压力较稳定时,采用如图2-54所示的方法控制加热器出口温度较为简单,可通过改变加热蒸汽量来稳定被加热介质的出口温度。当阀前蒸汽压力有波动时,可对蒸汽总管加设压力定值控制,或者采用温度与蒸汽量串级控制,通过加设压力定值控制较为方便。

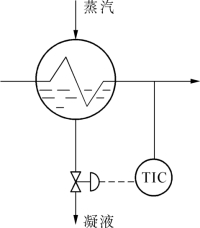

图2-54 用蒸汽流量控制温度

图2-55 用凝液排出量控制温度

(2)改变换热器的有效传热面积

此法是通过改变传热面积以控制被加热介质的出口温度。若被加热介质出口温度高于给定值,说明传热量过大,可将凝液控制阀关小,凝液就会积聚起来,减少了有效蒸汽冷凝面积,使传热量减小,出口温度就会降低;反之,若被加热介质出口温度低于给定值,可开大凝液控制阀,增大有效传热面积,使传热量相应增加,如图2-55所示。

以上两种方案各有优缺点,控制蒸汽流量的方法简单易行,过渡过程短,控制迅速,缺点是需选用较大的蒸汽阀门,传热量变化比较剧烈。控制凝液排出量的方案控制通道长,变化迟缓,且需要有较大的传热面积裕量。正由于变化缓慢,此法有防止局部过热的优点,对一些过热后容易引起化学变化的过敏性介质比较适用。

2.11.3.3 用冷却剂进行汽化的冷却器

当用水或空气作冷却剂不能满足冷却温度的要求时,需要用液氨等冷却剂。液体冷却剂在冷却器中汽化为气体时带走大量潜热,从而冷却工艺介质。

(1)控制冷却剂的用量

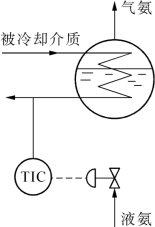

通过改变冷却剂的进入量来控制介质的出口温度,如图2-56所示。

图2-56 用冷却剂流量控制温度

图2-57 温度-液位串级控制

操纵变量仍然是液氨流量,但以液位作为主变量构成串级控制系统。用此方案对冷却剂的液位上限值应加以控制,保证有足够的蒸发空间,如图

(2)温度与液位的串级控制2-57所示。

(3)控制汽化压力

由于氨的汽化温度与压力有关,可将控制阀装在气氨出口管道上,如图2-58所示。此方法控制作用迅速,只要汽化压力稍有变化,就能很快影响汽化温度,达到控制工艺介质出口温度的目的。但由于控制阀安装在气氨出口管道上,故要求氨冷却器要耐压,当氨气压力由于整个制冷系统的统一要求不能随意加以控制时,这个方法就不能采用了。

图2-58 用汽化压力控制温度

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。