“摩擦叠焊”是北京石油化工学院水下焊接研究组对Friction Stitch Welding的中文命名,该技术是TWI于1992年发明的,是以海洋平台和海底管道修复为主要目的的一种固相焊接方法,其原理如图2-29所示。将一系列螺柱塞入一系列相应的预钻焊孔之中,从而叠合搭接、缝合(Stitch)形成完整焊缝进行裂纹修复,其基本单元过程为FHPP(Friction Hydro Pillar Processing)。因为摩擦叠焊是将一系列螺柱塞入预钻焊孔旋转焊接、顺次重复缝合成为完整焊缝,所以可以适应很大的厚度,这种方法对于壁厚较大的海洋平台和海底管道的修复具有很大的技术优势,是其他摩擦焊接新技术,例如搅拌摩擦焊接难以比拟的。

近10年来,摩擦叠焊成为水下修复研究的重点,以下是最能反映摩擦叠焊国外研究现状的两个项目。

1997年6月至2000年5月,欧盟Brite-Eu-Ram ROBHAZ水下机器人焊接修复系统项目,旨在研制开发一套基于电动机器人和摩擦叠焊摩擦主轴头的无人操作钢结构水下裂纹修复系统,如图2-29所示。项目参加单位包括德国GKSS研究中心、英国国家高压研究中心(NHC)、英国Circle Technical Service公司、英国Stolt Offshore Ltd、瑞典NEOS Robotics等7家单位,其中GKSS牵头制定焊接参数,NHC提供相关水下技术,Circle Technical Service提供摩擦焊接设备,NEOS Robotics提供摩擦主轴头操作机器人。

图2-29 摩擦叠焊单元过程与完整焊缝形成

与电弧焊接不同,摩擦叠焊是一种在机械力和摩擦热作用下的固相连接方法,主轴头承受的载荷通常达到几吨,所以,要求机器人有很大的刚度,而传统的机器人是串联结构,刚度不能满足要求。此时,20世纪制造技术的另一项重要发明并联机器人发挥了重要作用,其中瑞典NEOS Robotics的Tricept并联机器人是使用最为广泛的,例如GKSS承担的该项目使用了Tricept600并联机器人。图2-30所示的无人钢结构裂纹三维模型之中,水下遥控机器人ROV携带Tricept600并联机器人,后者安装了摩擦主轴头进行裂纹修复。

图2-30 欧盟水下修复项目Brite-Euram ROBHAZ

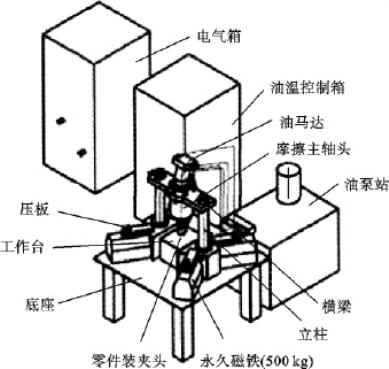

1998年12月至2001年8月,欧盟THERMIE Stitchpipe深水油气管道修复用的摩擦叠焊系统样机项目,由Stolt Offshore Ltd.、NHC和GKSS联合开发,GKSS承担焊接工艺参数的评估工作,Stolt Offshore Ltd负责研制焊头及其配套机械设备并将其结合到MATIS框架上,见图2-31。北京石油化工学院水下焊接研究组与中国搅拌摩擦焊中心合作设计的水下摩擦叠焊试验装置方案如图2-32所示,该装置主要由摩擦主轴头、工装、液压系统、电控系统组成,能够完成钢结构件钻孔、摩擦叠焊,摩擦主轴头与工装可以适应水下环境焊接。摩擦主轴头轴向力>2t,最大转速为4 700r/min,最大扭矩为50N·m,工件材料为合金钢,厚度为15~25mm,采用的螺柱直径为10~20mm,可以实现500 mm×300mm钢板对接,也可以实现长度为250mm的两段钢管的环缝对接。电控系统人机界面能够显示和控制焊接压力、旋转速度和插入速度等工艺参数。

图2-31 欧盟水下修复项目THERM IE Stitchpipe

图2-32 水下摩擦叠焊试验装置方案图

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。