团队工作与精益生产:相互竞争的社会—技术案例

直到20世纪90年代初,最早倡导基于团队而建立工厂的瑞典汽车制造商Saab和Volvo吸引了“管理观光者”的目光。Volvo的总裁Pehr Gyllenhammar在《工作中的人》(1977)一书中解释了他们公司制造汽车和组织员工的方法。进入20世纪90年代,基于团队的方法在美国仍然得到很普遍的应用。一项研究显示,超过一半的美国制造企业拆除了流水线而支持“单元式制造”方法(《经济学家》 ,1994a)。

Volvo于20世纪80年代末,在瑞典西海岸的Uddevalla建立了一个新的装配厂。由8到10名汽车装配工人组成的自主小组负责最后的装配工作,在一个静态的装配台上而不是有速度的流水线上来进行工作。工厂有一个重要的材料存储区,零件及部件通过自动的引导车从这里被传送到各个小组。每个小组负责自己的人员招聘、培训、维持、加工以及任务规划工作。小组不设监督者,但要选出发言人来计划、分配工作、引导讨论、处理难题,并同管理层进行沟通。

1990年,Saab将其汽车业务出售给通用汽车公司,1991年关闭了基于团队的Malmo的工厂。1993年,Volvo关闭了其在Kalmar和Uddevalla的工厂,将生产集中于位于Gothenburg之外的按传统方式组织起来的Torslanda工厂之中。Uddevalla工厂后来重新开张,生产特殊车辆。1999年1月,Volvo汽车公司被福特汽车公司收购。当瑞典汽车生产厂出售及关闭它们的各种设施的时候,日本的一些汽车公司,比如丰田、本田和日产,却在欧洲和美洲开设新的工厂,这些工厂都是基于传统的流水线方法而设立的,引起了公众的注意并取得了成功。

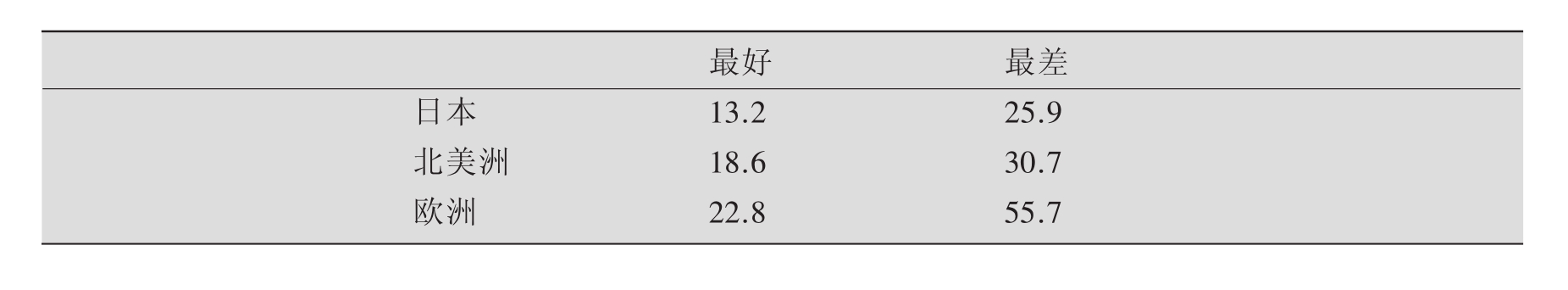

这些新发展使得基于团队的生产方式黯然失色。出了什么问题呢?詹姆斯·沃马克(James Womack)、丹·琼斯(Dan Jones)和丹尼尔·鲁斯(Daniel Roos)的著述中提到了一种解释。在《改变世界的机器》(1990)一书中,他们将世界各国汽车生产厂的生产率进行了对比,并解释了许多关于生产方法的变量。他们的一个衡量标准是直线工人在装配、喷漆和最后装配一辆汽车时所使用的小时数。1989年,根据这个劳动装配时间来衡量的最好和最差公司之间的主要差别,如下所示:

这些对比遭到了强烈的反对,它指出了日本公司所使用的方法的巨大优势。在Uddevalla,对小组成员的培训时间非常多,而每辆汽车的装配时间却是欧洲平均水平的两倍。虽然具备有利的工作环境,但旷工率和员工流动率仍然很高(Wickens,1993)。沃马克、琼斯和鲁斯认为,生产率方面的差异是生产方法所导致的。他们声称,日本公司的优势就在于基于精益生产方法(Oliver,Delbridge,Jones and Lowe,1994)。

精益生产:一种综合了机器步调、工作标准化、即时原料流动、持续改进、解决问题小组以及有力的监控等特点的生产方法。

精益生产或者精益组织都是以下各种技巧和方法的综合体:

■按照机器步调进行装配,工作专门化,并且使工人承担改进每项工作的“一个最好的方法”的责任;

■原料被“即时”传送到装配地点,不再需要保留大量价格昂贵的存货,降低了对存储空间的要求,从而缩短了接到订单和配送产品给顾客之间的时间;

■持续改进或kaizen——当工人进行了某种改进并且得到了监控者和设计者的一致同意后,工作程序单就可以做出相应的修改;

■积极主动解决问题的“质量小组”是实现kaizen的方法,以解决产品质量和制造过程中出现的问题;

■一种旨在减少设备调整和更改工具次数以及消除产品缺陷的无情的方法。在日本的工厂中,如果出现某个问题,一名工人可能会使整个工厂停产。除非问题得到解决,否则工厂不可能重新开张;

■强有力的第一线监控者,他们监控并鼓励持续创新。

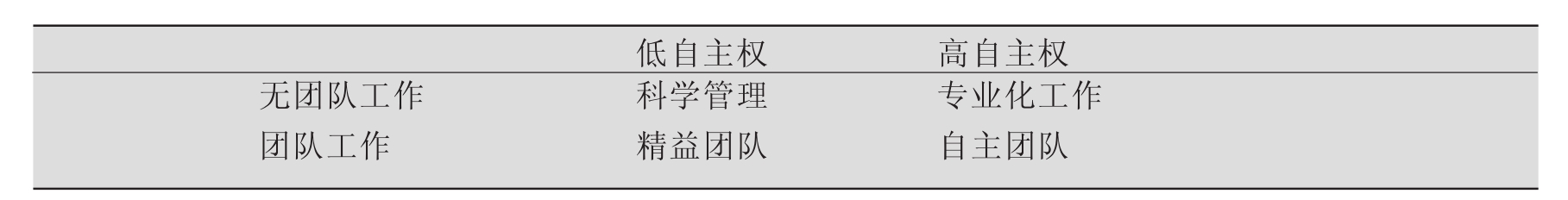

因此,日本公司的团队工作与斯堪的纳维亚、欧洲或美洲的多数公司中的团队工作是不同的(MacDuffie,1988;布坎南,1994a,1994b,2000a)。一家日本工厂的装配工在监控之下从事着短周期的重复性工作,并且肩负着通过调整工作或生产过程的某些方面来提高生产率的压力。这与多技能的自主团队成员的经历是截然不同的,他们自行决定如何来分配和轮换工作以及由谁来解决相互合作中的问题,并以自己的速度来工作。Bram Steijn(2001)根据团队工作对员工的影响提出了四种不同的工作系统:

资料来源:B. Steijn,‘Work systems, quality of working life and attitudes of workers: an empirical study towards the effects of team and non-teamwork’, New Technology, Work and Employment, Vol. 16, No.3, 2001, p. 193. Reprinted by permission of Blackwell Pubishing Ltd.

科学管理,或称泰勒法,建立了一种限定自主权的个人工作方式。但是,某些个人工作方式,比如会计、法律和医学等职业有着很高的自主性。精益生产的小组与按照社会-技术系统设计原理而组织起来的小组相比,自主性水平较低。

能否据此推断英国—美国—斯堪的纳维亚的基于团队的生产模型已经是不可信的了,而精益生产才是一种更加有效的社会—技术范例?

有证据显示,精益生产也可以是“平均”生产。速度和强度、对kaizen的要求、方法的监控性质以及缺乏自主决定权都会施加压力。帕克(Parker)和斯劳特(Slaughter)(1988)对一家位于加利福尼亚的工厂——新联合汽车制造公司(NUMMI)进行了研究,这家工厂是丰田公司和通用汽车合资运营的。它被宣传采用了精益的符合“产业标准”的生产方法,但是,帕克和斯劳特将其称为“高压管理”,公司中每个工人的活动和行为都被具体规定了时间限制,以减少浪费、缩短时间和降低库存,并简化企业结构,保持持续的生产。哈马斯托姆(Hammarstrom)和兰斯伯里(Lansbury)(1991)指出,这些工作压力的显著特色就是被高工资和工作保障所补偿,并且日本模式通常被移植于高失业和工会力量较小的地区。他们认为,日本的基于科学管理的方法对于许多管理者来说,既“自然”又“安全”。

瑞典的研究者们在维护斯堪的纳维亚的社会—技术方法方面是非常强大的。位于斯德哥尔摩的瑞典工作生活研究协会的克里斯琴·伯格伦(Christian Berggren)抨击了美国研究中所使用的狭隘的衡量标准,指出它只关注最后装配阶段而不太注意整个供应链从设计到顾客是如何组织的(Berggren,Bjorkman和Hollander,1991; Berggren,1993a,1993b;Berggren,1995)。伯格伦还指出,虽然Volvo的公司分析显示,Kalmar和Uddevalla这些工厂至少与传统的更大、更老的Torslanda工厂有着相当的生产能力,但还是决定关闭它们。在20世纪90年代初,公司拥有过度的生产能力,物流和政治方面的原因使得关闭那些距离公司总部较远、稍小的、试验性的工厂是有好处的。

精益生产的终极目标是,只有在接到顾客的订单后才开始制造产品,而不是将制造的成品放到仓库中直到将其出售。对于商业变动进行即时反应的能力将会形成“实时企业”,信息技术使其成为可能。对于那种能够根据个人要求来制造车辆的汽车制造部门的需求日益增加,这被称做是“弹性规模定制”。因此,生产商的目标是“按单生产”,或称为BTO。在传统的制造系统中,购买者可能需要等待数月才能够收到配送的商品。而现在的许多公司正试图通过使用互联网来整合他们的供应链,以将这个时间缩短至15天或更少。这就改善了客户服务,并降低了供应链和生产的成本。这种方法也要求装配工人的技能升级。

我们看到了两个社会-技术范例之间的对抗,这是组织人们从事生产活动的两种不同的方式。“团队与精益”的争论还远远没有解决,尽管看起来一些精益方法由于有效性的原因而至少在一定程度上依赖于建立较小的且相对自主的团队。虽然关于汽车生产的争论还没有解决,但可以在其他的制造和服务部门组织中采用并提出类似的方法。这个争论可能需要进行一段时间。

按照订单生产洗衣机和冰箱

Bill Beer是位于美国爱荷华州的制造企业Maytag的设备部门领导。Maytag是一个大规模定制化生产的企业,主要制造洗衣机、洗碗机和冰箱,这些产品以大约三倍于主流产品的价格销售出去。公司在紧跟顾客需求的同时还必须能够提供给顾客多种选择。为了建立“按单生产”的系统,Maytag提出了“根据补充量来生产”,即只有在销售出去一件产品后才开始另一件产品的生产。其中包含着精益生产系统,它与销售产品的零售商是密切相关的。

在位于爱荷华州的Maytag洗衣机厂中四处走走,仿佛是上了一节现代工业考古学的课。它展示了三个层次的复杂性。工厂的一部分是以一种传统方式建立的基本模式,有一条很长的装配线传送带,大片的生产线之外的区域用于放置从装配循环线上卸下以待修理的故障机器。第二个层次生产更复杂的机器,它以许多更小的生产单元来代替一条长的生产线,并且只有少量的离线修理区域。不通过传送带,而是通过机器附带的小垫子使其在每个工作台前停留一段时间。到此为止,都是属于传统的方式。

但是,第三个区域所生产的是最先进的Atlantis洗衣机,仅由七个单元组成。其中的大量工人用一分钟一台的速度生产出以整船装载的洗衣机。这项工作比起从事单一重复性的工作来说要更有意义一些,而且每一个操作者都能看到他周围正在发生着什么。这意味着如果出现某个问题,他能够使生产线停下来,或者在必要的时候能够继续向前来帮助下一个工作台的同事。在如此小的单位中进行工作意味着向国外寻求零部件的工人不能浪费时间。Beer先生的生产大将之一阿特·利尔蒙斯(Art Learmonth)曾说,“工人们就像是外科医生那样,需要考虑每一件事情”。单位的安排也要比一条长生产线更加有弹性,因为一台洗衣机的七个不同的变量可以被同时生产出来。

位于杰克逊和田纳西州的洗碗机工厂发生了同样的重组,这使得质量提高了55%,释放了43000平方英尺的空间,并使容量扩大了50%。这种类型的工厂现在可以根据销售Maytag产品的百货商店所反馈的信息在工作日的任何时间生产出任何样式的产品。

资料来源:‘Along march’, The Economist, special report on mass customization, 14 July 2001, p.81.

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。