四、开发利用供应商联系

尽管每个企业有自己的价值链,但每个企业又属于更大的价值链,即产业价值链。价值链系统还包括由供应商和顾客的价值链作业。一个企业不能忽视它本身价值链作业和它的供应商和顾客的价值链作业之间的相互影响。与公司外部的作业之间的联系也可开发利用。开发利用外部联系意味着管理这些联系,使企业和外部相关方都从中受益。

(一)供应商成本的管理

供应商提供投入,因此,对使用者的战略定位有重大的影响。例如,一个企业为了形成经营差异和降低总体质量作业成本,采用全面质量控制方法。全面质量控制(Total Quality Control)是一种对质量进行管理、使生产达到零缺陷要求的方法,其结果是减少了次品,又降低了质量作业的总体成本。但是,如果配件送货不及时、质量低劣,采购企业就无法生产高质量的产品并准时地交付给顾客货物。因此,一个企业要达到零缺陷状态,很大程度上依赖于供应商提供无缺陷配件的能力。一个企业一旦理解了这种联系,就能够与它的供应商紧密合作,使采购的货物满足需方的要求。

基于价值链分析的供应商关系的开发和利用可从以下几个方面着手:

(1)供应商关系的改善。对供应商关系的改善主要是想方设法使供应商提高其销售产品的质量、降低所销产品的价格,并改变其销售行为,以降低本企业的采购成本。采购部门根据供应商所提供原材料的质量与价格、交货效率以及地理位置、运输条件等诸因素,对来自各供应商的原材料的采购成本进行全面分析,来选择良好的供应商即产品质量高且价格相对低廉,交货效率高且其地理位置、运输条件均符合的企业。

(2)产品设计阶段的合作。以价值链分析为基础的作业成本管理,有利于开发企业与供应商在产品设计阶段的合作。由于产品成本的80%是在产品设计阶段决定的。当供应商发现按常规很难获得合理的利润时,它就会要求与企业进行产品联合设计,以努力降低零部件的设计成本和制造成本,这不仅有利于上游企业降低产品设计成本和制造成本,而且有利于下游企业降低零部件采购成本、产品设计成本和制造成本。

(3)供应商零部件制造阶段的合作。在供应商零部件制造阶段,企业可以通过各种方式参与供应商在这一阶段的成本管理。企业可以通过采用改善成本法和提供技术支持,参与供应商的零部件制造阶段的成本管理,这有利于降低供应商的零部件制造成本,也有利于降低企业的零部件采购成本,进而降低企业产品的制造成本。

日本丰田汽车公司同它的零部件供应商之间形成了战略联盟关系。丰田公司积极参与供应商的零件加工质量的提高计划,无偿地为供应商培训员工,协助供应商建立全面质量管理体系。此外,丰田公司还寻求其他机会,对供应商产品质量的提高给予奖励。通过这种战略联盟合作,使丰田公司的零部件成本降低、产品质量提高。供应商则从产品制造系统的改善和产品销售长期稳定中得到了实惠。

很明显,一个公司为了避免战略地位的弱化,必须仔细地选择它的供应商,并开发利用与供应商的关系。为了鼓励采购经理选择那些质量、可靠性和到货准时性等表现水平可以接受的供应商,必须明确两个基本的要求。首先,需要有一个更宽广的零件成本视角。传统的成本系统只是根据采购价格决定采购经理的报酬(例如,材料价格差异)。更宽广的视角意味着采购成本应包括与质量、可靠性和到货准时性相联系的成本。因此,企业应要求采购经理在评价供应商时,应根据全面成本进行评估,而不只是考虑采购价格。其次,根据因果关系把供应商成本分配到产品。

作业基础成本法是满足这两个要求的关键。为了满足第一个要求,供应商被定义为成本对象,与采购、质量、可靠性和到货准时性相关的成本全部被追溯到供应商。对于第二个要求,产品则是成本对象,供应商成本被追溯到特定的产品。把供应商成本追溯到产品,而不是像传统成本计算法那样把它们平均分摊到所有的产品。根据得出的结果,管理者能够看到大量的、需由专业供应商来提供的独特配件对产品成本的影响,并与只需要标准配件的产品成本进行比较。产品设计者如了解复杂程度较高的产品的成本,他在设计新产品时,就能更好地在功能和成本之间进行权衡。准确地追溯供应商成本到产品,可以更好地把握产品的利润率,产品设计者能够在不同的产品设计中作出更好的选择。

(二)作业基础供应商成本计算

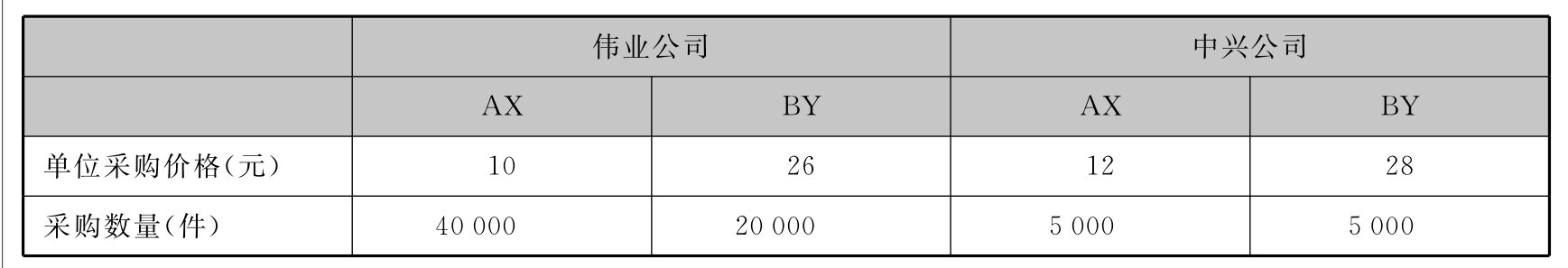

例6-5 瑞安公司生产的家电产品需要采购AX和BY两种电子配件。采购经理拟从伟业公司和中兴公司中选择一家作为战略合作伙伴。过去几年的采购价格和数量如表6-5所示。

表6-5 采购价格和数量表

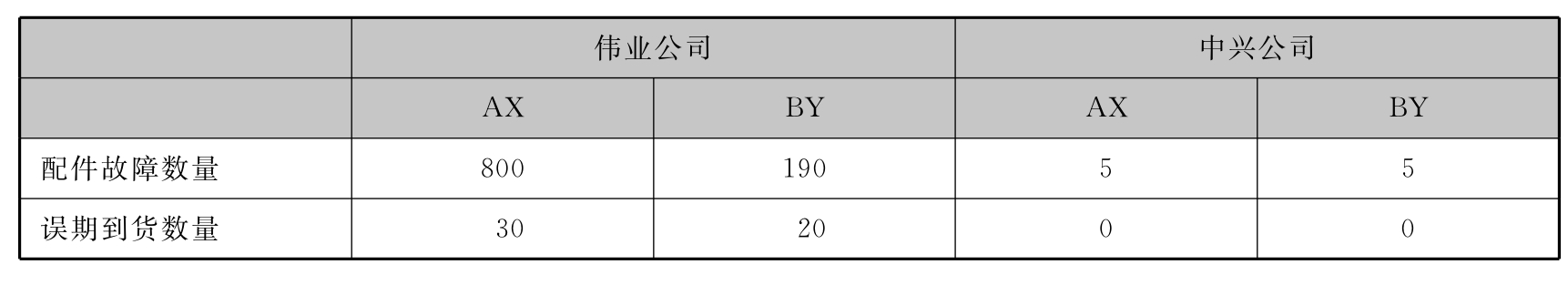

从表6-5可以看出,与中兴公司相比,伟业公司的产品价格较低,因而瑞安公司向其采购的数量较多。然而,为了确保电子配件的可靠供应,还对相应的产品返工和产品赶工两个作业进行了考虑,返工和赶工成本及配件故障和误期到货的记录如表6-6和表6-7所示。产品返工是因为配件故障和流程故障。产品赶工则是由于配件到货误期或流程故障。配件故障和到货误期可归因于供应商,流程失误可归因于内部流程。用故障配件的数量作为动因分配可归因于配件故障的返工成本。用误期到货次数作为动因分配可归因于误期到货的赶工成本。

表6-6 返工和赶工成本表 单位:元

表6-7 配件故障和误期到货表单位:件

运用表6-6和表6-7提供的数据,可以看出,由于供应商的1000件配件故障,导致产品返工成本200000元的发生;由于供应商的50件的误期到货,导致产品赶工成本50000元的发生。据此,可计算相关的作业成本分配率:

返工作业成本分配率:200000/1000*

=200(元/件)

赶工作业成本分配率:50000/50*

=1000(元/次)

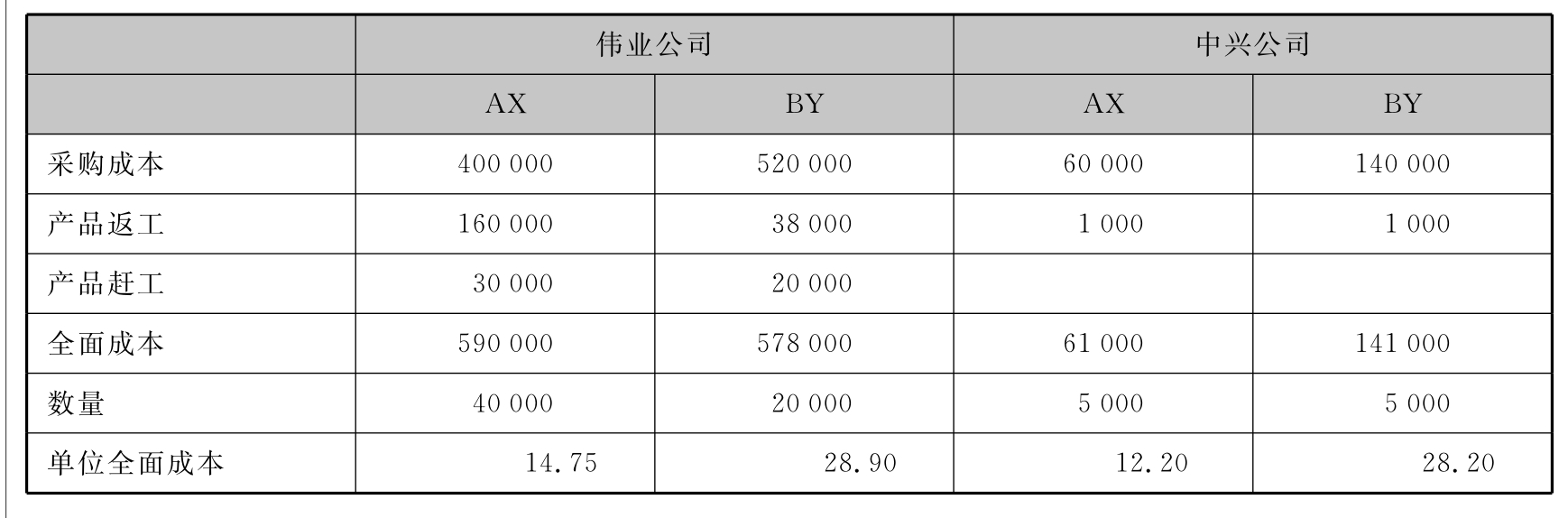

根据上述计算结果,可以计算单位配件的全面采购成本,如表6-8所示。

表6-8 供应商成本计算 单位:元

表6-8列出的计算结果表明:当考虑内部返工作业和赶工作业的联系时,所谓的“低成本”供应商实际上成本更高。如果采购经理了解所有的成本数据,选择结果将变得很清楚:中兴公司是很好的供应商,因为它以更低的单位全面成本准时地提供更高质量的产品。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。