单元3 FMEA与检查分析

进行新产品设计和制造时必定会有不良发生,不良无非是设计不良、制造不良和零部件不良。那如何防患于未然,在设计和生产过程中杜绝不良的发生?这要求我们在开发设计的过程中、在生产过程设计中对各种可能产生的故障进行事先的预测,不良情况能在设计阶段回避的就在设计阶段回避,不能回避的就靠检测装置进行检测,再不行就在使用说明书上明记,如标记“本产品不能在水中使用”、“不能在海拔3000米以上的高原使用”等警告语。

这种事先对不良可能现象的分析、讨论对策的方式称为FMEA。

3.1 FMEA的目的、定义

所谓FMEA是对产品及过程在问题发生前进行问题的识别,从而达到防患于未然的目的,FMEA是一个预防的体系。实施FMEA可以防止产品的缺陷、强化安全、增加客户的满意度。

20世纪60年代,FMEA在美国的航空航天产业中针对安全的问题实施。后来逐渐应用于其他行业强化安全方面的工作。现在FMEA已经广泛应用于产品的设计开发、服务、市场、采购等各个方面。

FMEA的切入口是通过对可能发生的故障模式的严重程度、发生频度、检出可能性三个方面着手进行分析,得出该故障模式的风险度,然后对所有可能发生的故障模式的风险度进行级别排列,从大到小根据能力逐一解决。

3.2 FMEA的分析步骤

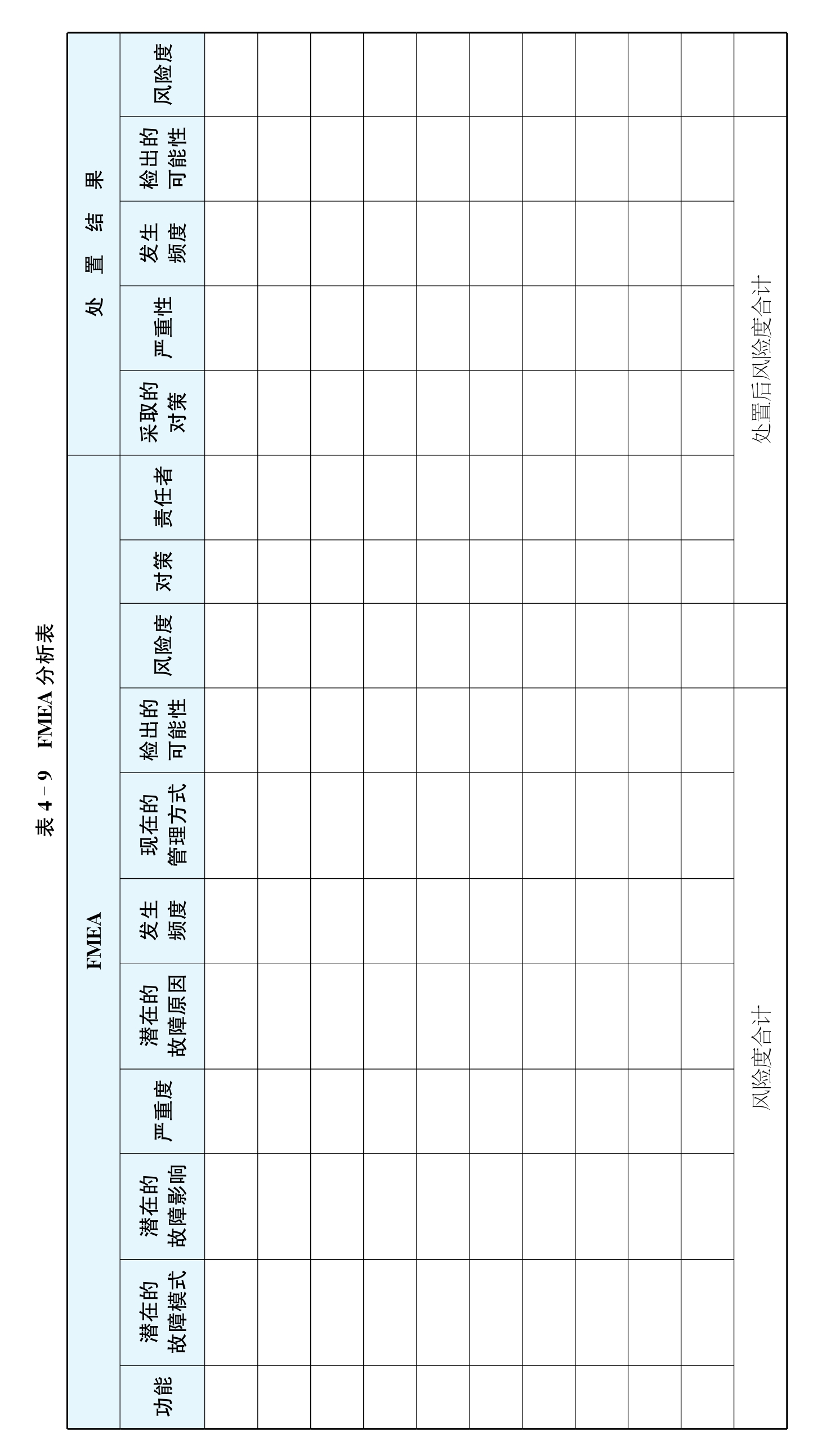

FMEA分析表详见表4-9。其分析步骤如下。

第一步,过程的审查。

第二步,用头脑风暴法整理潜在的故障模式。在开发阶段主要讨论各种可能使用条件下的故障、特性/性能劣化、零部件不良产生的故障等。在过程设计阶段主要讨论作业失误、零部件不良、设备不良、作业条件不良等产生的各种故障。

第三步,分析各故障模式的潜在影响。潜在影响主要指故障以后是否产生功能性的影响,还是使用不方便、外观不良等。

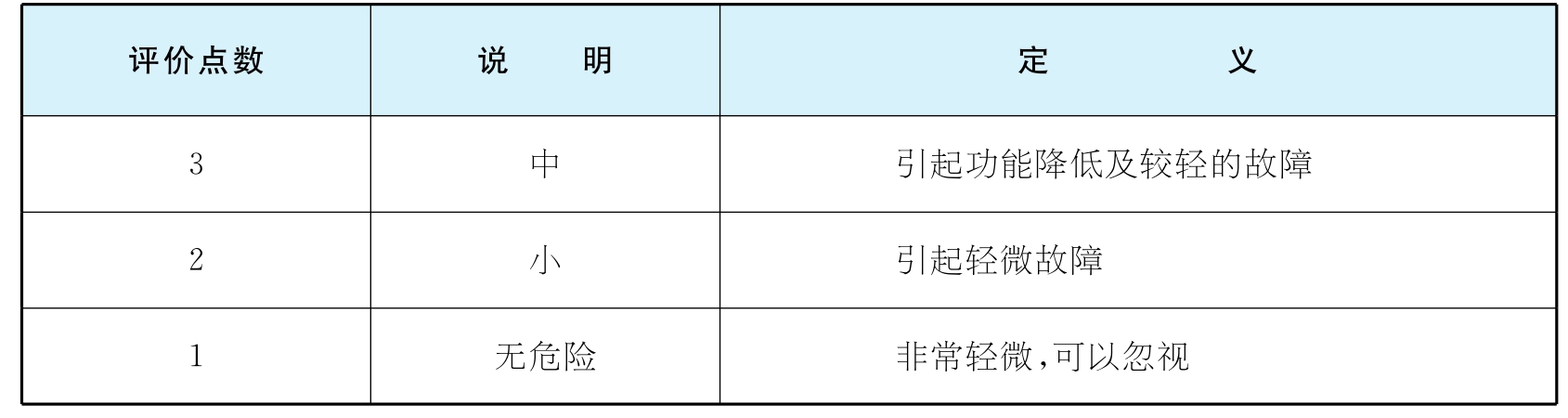

第四步,进行各种故障模式潜在影响的严重程度分析。严重程度指故障对客户的影响程度,对其按级别进行分类。对严重度的评价各企业可以根据本行业的情况决定,表4-10供参考。

表4-10 严重性评价基准(参考)

续 表

第五步:进行各故障模式发生频度的分析。发生频度是指这种故障发生的频率,是一日发生一次,还是三年发生一次,当然发生的频度高其风险度就大。表4-11供参考,各企业可以根据实际情况决定分值及对应内容。

表4-11 发生频度评价基准(参考)

第六步:进行各种故障模式被检查出可能性的分析。各企业可以根据实际情况决定分值及对应内容,表4-12供参考。

表4-12 检出可能性评价基准(参考)

发生故障以后在生产等过程能否被检查出来是判断风险度的一个重要因素,虽然检查是不产生附加价值的,理想的情况是生产过程中没有检查,但这是不现实的,无论任何企业开发、生产的产品在生产过程中必定会出现不良品,必须要有相应的检查。能被正确检查出的故障分值最低,反之则为最高。大量故障的对策是检查过程的强化。

第七步:计算出各种故障模式的发生风险度。其计算公式如下。

风险度=严重性×发生频度×检出的可能性

如果严重性、发生频度、检出的可能性三项最高为5、最低为1,则风险度的最大值为125,最小值为1。

第八步:排出处理的优先顺序。根据以上计算出来的风险度的大小从大到小确定解决的优先度。QC(品质控制)小组可以决定先要解决在风险度数值多少以上的故障模式,如,先解决80以上的项目。

第九步:讨论如何消除或减少风险高的故障模式对策。运用QC(品质控制)的问题解决法去解决。

第十步:计算对策实施后的效果。对策实施后,进行效果确认,对严重性、发生的频度、检出的可能性三方面进行重新评价,然后计算出风险度的大小,与改善前进行比较,企业就知道了改善的效果。

3.3 FMEA的适用范围

1.开发设计阶段的FMEA

在开发设计阶段,预测产品对变化点的故障模式及原因、探讨设计的对策,并对生产过程的不良可能性进行预测。如图4-9所示。

图4-9 对不良模式进行风险度评价,按风险度的高低次序对不良模式进行对策讨论

2.过程设计阶段的FMEA

预测制造中可能产生的故障模式及原因、探讨预防对策,需要从设计根本上解决时要反馈给开发设计部门。如图4-10所示。

图4-10 对不良模式进行风险度评价,按风险度高低次序对不良模式进行对策讨论

3.4 检查过程的设计

降低风险度的方法之一就是强化检查,即对产品进行全数检查。检查要明确以下事项。

(1)对各种故障模式要通过下列的表格明确在什么过程进行检查。如表4-13所示是某企业主要设置的检查过程,各企业根据产品的性质可以设计标准的检查过程。

表4-13 某企业主要设置的检查过程

(2)明确检查人员的技能要求。如检查技能、焊接技能、电工技能等,要对检查人员进行技能的资格认定,合格者才能上岗。

(3)明确检查的标准。以标准化文件的形式进行编制、发放、教育。

(4)决定检查的设备要求、参数及外部温度、湿度等要求。

过程设计FMEA

A企业是世界一流的自动化企业,产品主要用于设备、生产流水线的自动化控制系统。客户都是世界一流的生产厂家,一旦发生设备、生产线的故障,不但对客户会造成巨大的损失,同时依据PL法则自动化系统的供应商也要承担相应的赔偿责任。为了不让不良品发生与流出,该企业对生产技术人员和生产线的班组长进行了FMEA的培训,然后组织QC(品质控制)小组对所有的产品进行过程设计FMEA的分析,采取相应的对策,使市场不良率降低到1PPM(百万分之一)。以下是对某一产品某一制造过程的分析(见表4-14)。

表4-14 某一产品某一制造过程的分析

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。