第二节 工序能力和工序能力指数

一、工序能力分析

(一)工序能力的概念

当影响工序质量的各种系统性因素已经消除,由5M1E等原因引起的偶然性质量波动已经得到有效的管理和控制时,工序质量处于受控状态。这时,生产过程中工序质量特性值的概率分布反映了工序的实际加工能力。工序能力是受控状态下工序对加工质量的保证能力,具有再现性或一致性的固有特性。

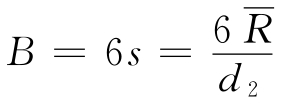

工序能力可用工序质量特性值分布的分散性特征来度量。如工序质量特性值X的数学期望为μ,标准差为σ,则工序能力为

B=6σ

当X~N(μ,σ2)时,P(μ-3σ<x<μ+3σ)=99.73%。所以,(μ-3σ,μ+3σ)几乎包括了质量特性值X的实际分布范围。显然,B越小,工序能力越强。工序能力的大小应和质量要求相适应,过小的B值在经济性上往往是不合适的。

工序能力指标大致有以下三个方面的用途。

(1)选择经济合理的工序方案。预测对质量标准的符合程度,确定工序工艺装备、工艺方法和检测方法。

(2)协调工序之间的相互关系。工艺设计时,要规定各道工序的加工余量、定位基准等,了解每道工序的能力对工序设计是有益的。

(3)验证工序质量保证能力。分析工序质量缺陷因素,估计工序不合格率,控制工序实际加工质量。

(二)工序能力的调查

工序能力调查一般只对已确定设置工序质量控制点的关键工序进行。调查工作的流程见图8-6。

(三)工序能力的测定

工序能力是受控状态下工序的实际加工能力。为使测定结果真实可靠,首先,被调查的工序必须标准化,进入管理状态。否则,所得数据不能反映受控状态下工序的实际加工能力;其次,样本容量要足够大,数据数目以100~150为好,至少不得少于50。

工序能力的测定方法,通常有以下几种。

(1)较正规的测定方法是利用公式 。实际问题中,常用样本标准差s来近似总体标准差σ。R是平均极差,即一组容量皆为n的样本的极差的平均值。d2是由n决定的参数,可以从表8 1中查得。

。实际问题中,常用样本标准差s来近似总体标准差σ。R是平均极差,即一组容量皆为n的样本的极差的平均值。d2是由n决定的参数,可以从表8 1中查得。

(2)当需要快速算得结果,而对结果精度要求不高时,可取一个容量为10的样本,得极差R。此时d2=3.078,故得简化公式B≈2R。

(3)SCAT法(Simple Capability Acceptance Test)。这是一种快速简易判断法,使用于不适合大样本测定(如时间紧、破坏性检验等)的问题。基本方法是把预先规定的工序能力是否合格的判断值和由样本得到的极差R进行比较,以判定工序能力是否满足质量要求。

图8-6 工序能力调查分析流程图

二、工序能力指数

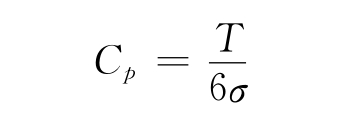

工序能力指数是工序质量标准的范围和工序能力的比值,用符号Cp表示。如工序质量标准的范围用公差T表示,工序能力是6σ,则

在一定的工序条件下,工序能力B=6σ基本稳定,反映工序的固有的加工能力。工序能力指数把工序能力和实际的质量控制要求联系起来。即使是相同的工序能力,也会因为工序质量标准的不同,而使工序能力指数大相径庭。只有通过工序能力指数,才能考察工序能力是否满足质量控制的实际需要。

(一)工序能力指数的计算

和工序能力的计算一样,只有在工序处于受控状态的条件下,才能计算工序能力指数。一般地,设工序质量特性值X~N(μ,σ2),且已取得一个随机样本(容量n≥50),样本平均值为 ,样本标准差为s。

,样本标准差为s。

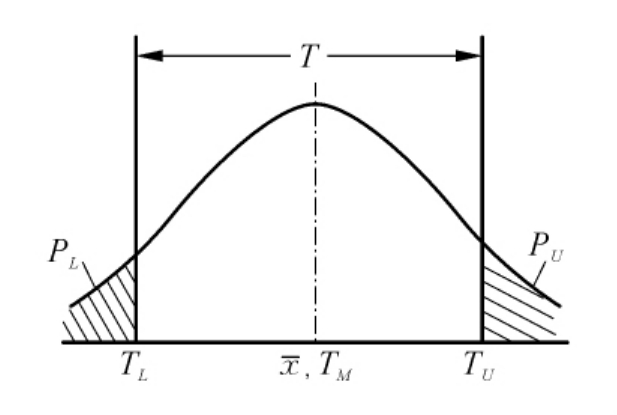

1.工序无偏,双向公差的情形

图8-7 工序无偏,双向公差

图8-8 工序有偏,双向公差

2.工序有偏,双向公差的情形

这时 ,见图8-8。引入偏移量ε和偏移系数k:

,见图8-8。引入偏移量ε和偏移系数k:

设工序有偏时的工序能力指数为Cpk,则

![]()

3.单向公差的情形

在有些场合,只要求控制单向公差。如对清洁度、噪声、形位公差、有害杂质等仅需控制公差上限(这时,一般可认为公差下限为零),而对强度、寿命等则仅需控制公差下限(这时,一般可认为公差上限为无穷大)。当只要求控制单向公差时,工序质量特性值一般为非正态分布。由于它的真实分布较复杂,所以常用正态分布来近似。

当只要求控制公差上限时:

当只要求控制公差下限时:

![]()

(二)工序能力指数和不合格率

工序能力指数对受控状态下的工序满足质量标准要求的程度做出了度量,而不合格率则对生产过程中工序质量控制的能力作出了明确的指示,更直观和具体。如工序处于受控状态,且质量特性值服从正态分布,则上述两项指标的内在联系具有简单的数学形式。下面按工序无偏和有偏两种情形分别进行讨论。

1.工序无偏时的不合格率p

工序无偏时, ,即工序质量特性值的分布中心和公差中心一致,见图8-7。显然

,即工序质量特性值的分布中心和公差中心一致,见图8-7。显然

P=PL+PU=2PL=2PU。

因为

所以,P=2Φ(-3Cp)。

若记合格率为q,则q=1-p=1-2Φ(-3Cp)。

2.工序有偏时的不合格率p

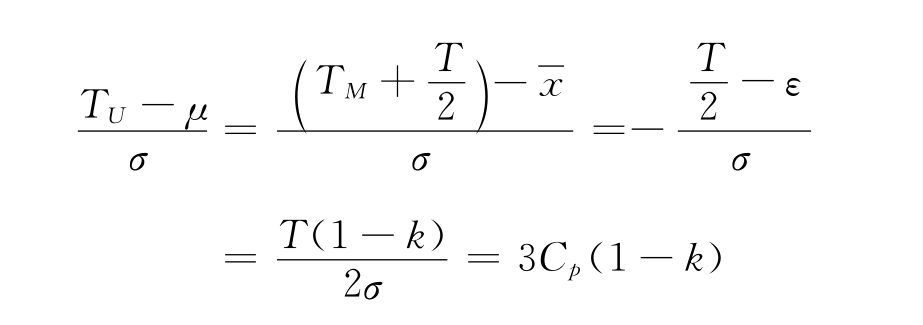

工序有偏时 ,即工序质量特性值的分布中心和公差中心不一致,如图8-8所示(工序左偏)。显然,

,即工序质量特性值的分布中心和公差中心不一致,如图8-8所示(工序左偏)。显然,

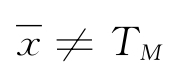

当工序右偏,即 时,

时,

所以有,P=Φ[-3Cp(1+k)]+Φ[-3Cp(1-k)]。

当工序左偏,即 时,

时,

所以仍有,P=Φ[-3Cp(1+k)]+Φ[-3Cp(1-k)]。

综上所述,当工序处于受控状态,质量特性值服从正态分布时,不合格品率p和合格品率q的计算如下:

当工序无偏时:

p=2Φ(-3Cp)

q=1-p=1-2Φ(-3Cp)

当工序有偏时:

P=Φ[-3Cp(1+k)]+Φ[-3Cp(1-k)]

q=1-P=1-{Φ[-3Cp(1+k)]+Φ[-3Cp(1-k)]}

容易知道,当工序无偏时,k=0,上述两个公式是一致的。一般,工序有偏时的不合格率要高于无偏时的不合格率。

利用上述公式已编制了相应的数值表,见表8-2。利用表8-2,当工序处于受控状态时,如k,Cp及p中有两个已知,则可查得第三个的值。

三、工序能力的判断及处置

工序能力的判断是对工序能力能够满足质量标准的程度做出判断,其目的是对工序进行预防性处置,以确保生产过程的质量水平。理想的工序能力既要能满足质量保证的要求,又要符合经济性的要求。表8-3给出了利用工序能力指数Cp对工序能力作出判断的一般标准。

表8-3 工序能力指数判断标准

表8-3列出的工序能力判断标准也适用于Cpk、CpL和CpU。应当指出,当发现工序有偏时,原则上应采取措施调整分布中心μ,以消除或减少分布中心的偏移。考虑到调整时的技术难度及成本,工序有偏时工序调整的一般标准列于表8-4。判断工序能力后,应采取适当的处置对策,使工序能力保持在合理的水平上。

表8-4 存在k时的判断标准

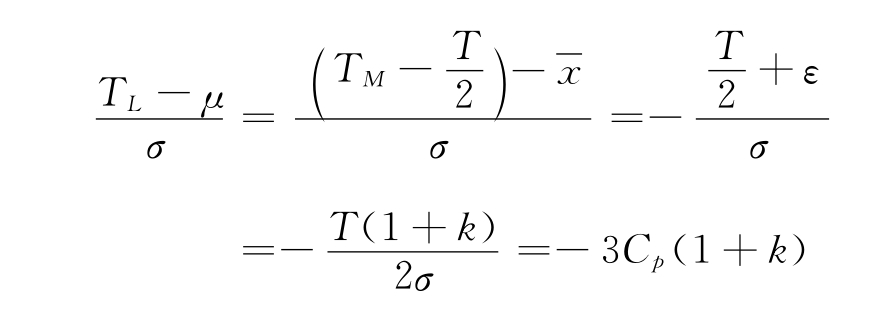

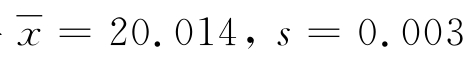

例1 某零件内径尺寸公差为 ,从一足够大的随机

,从一足够大的随机

-0.010样本得 。试作工序能力分析。

。试作工序能力分析。

![]()

所以,工序能力指数

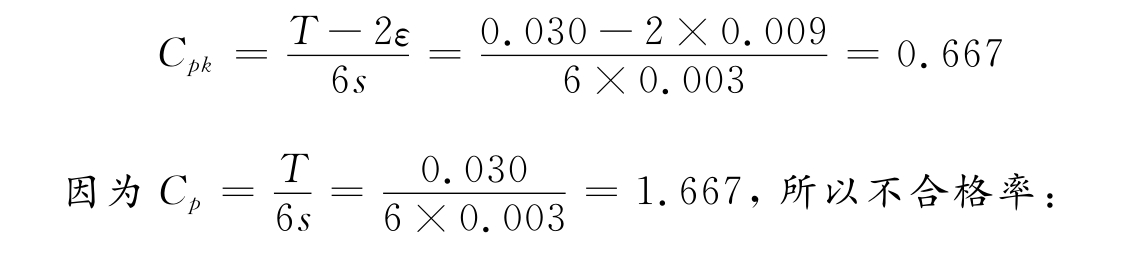

P=Φ[-3Cp(1+k)]+Φ[-3Cp(1-k)]

=Φ[-3×1.667×(1+0.6)]+Φ[-3×1.667×(1-0.6)]

=Φ(-8)+Φ(-2)=0.0228

根据Cp=1.667和k=0.6,对照表8-4,虽然工序能力很强,但由于偏移系数太大,导致实际工序能力严重不足,所以要注意均值的变化,找出使加工中心发生偏离的系统性原因,减少加工中心和公差中心的偏离程度。至于究竟应当采取什么样的处置措施,还需根据工序自身的特点来考虑。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。