2.4.1 铸件外形的设计

1.铸件的外形必须力求简单,尽量避免不必要的型芯

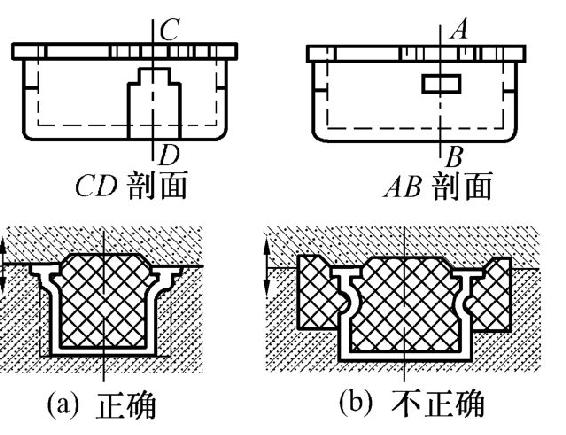

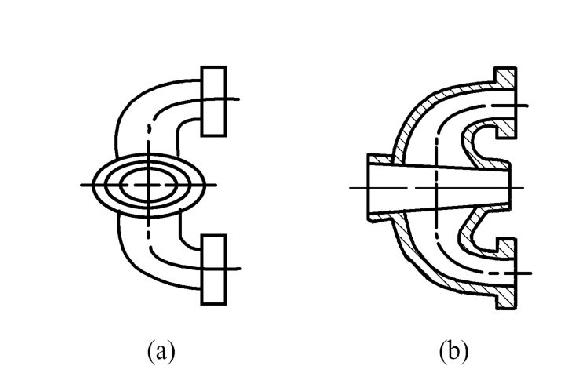

图2-10 铸件的两种结构比较

在铸件结构上有时为了外观美化以及防止铸件产生缺陷,允许采用具有某些曲线等的结构。但是,不必要的曲线和不合理的形状会造成铸型制造各个工序的复杂化,应力求避免。如图2-10所示的机床铸件,可设计成不同的结构。图2-10(b)所示的结构方案,因设计了两个凹坑,这就必须在造型时增加两个较大的外型芯,才能起出模型。若改为图2-10(a)所示的结构方案,将凹坑扩展成为通到底部的凹槽,这样就可省去两个外加型芯。显然后一种方案是比较合理的。

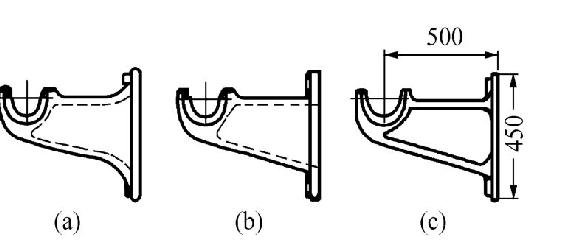

又如,图2-11所示为托架设计的三种方案。图2-11(a)所示的结构因为托架下面为曲线,不及图2-11(b)所示的结构为直线好,而图2-11(c)所示的结构因为将空腔敞开在外面,制造更为简化。

图2-11 托架设计的三种方案

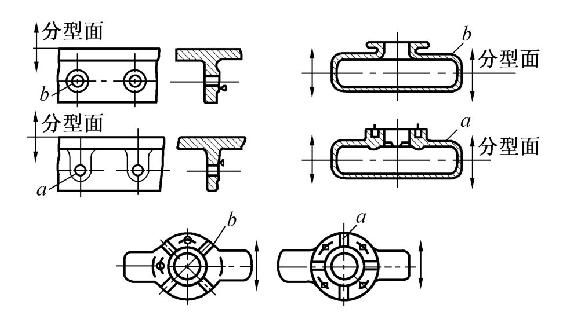

设计铸件的凸台、筋条及法兰时,应注意要便于起模,避免不必要的型芯和尽量少用活块。如图2-12中b处所示铸件上的凸台、筋条及法兰等结构,在造型时不得不应用活块或增加型芯才能起模。事实上适当地改变这些凸台和筋条的形状及置,并不影响零件的工作要求。如图2-12中a处所示的结构,将壁上的凸台延长分型面,将法兰上的筋转45°,以及将凸边形状的法兰改成为实心法兰等,均可使位到造型过程简化。

图2-12 凸台及法兰结构

图2-13 两种结构造型情况

又如图2-13所示,两种结构同样满足使用要求,但图2-13(b)在便,还可以使砂型自带型芯。造型时起模方

2.应该使铸件有最少的分型面

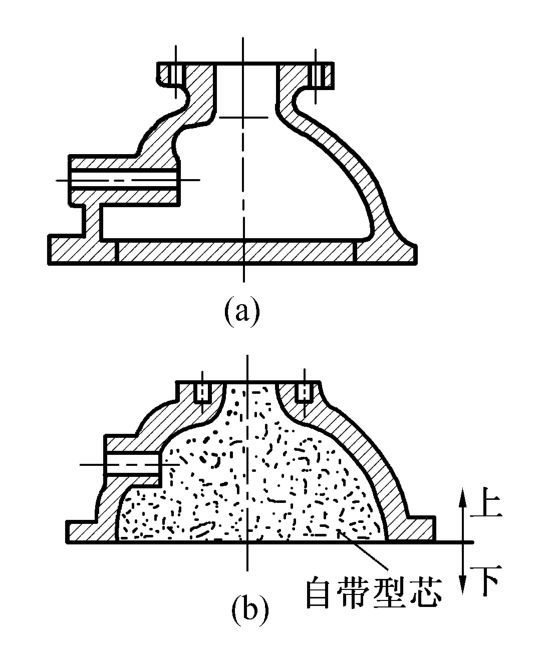

分型面少可以避免多箱造型和不必要的型芯。如图2-14所示为一阀体铸件,按图2-14(a)所示的设计方案,因铸件上的三个法兰不在一个分型面上,常需三箱造型。在不影响使用要求的条件下,若采用图2-14(b)所示的设计方案,则可以在不增加型芯的条件下进行两箱分模造型,使工艺过程简化。

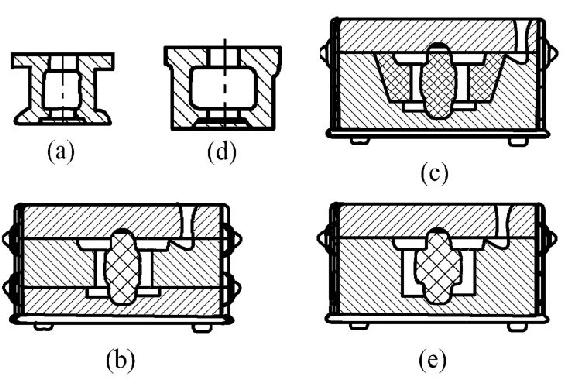

又如图2-15所示的套筒铸件。图2-15(a)所示为原设计,需用图2-15(b)所示的三箱造型或采用图2-15(c)所示的环形型芯的两箱造型,图2-15(d)所示为改进的设计,只用图2-15(e)所示的两箱和简单型芯造型即可。

图2-14 阀体铸件

图2-15 套筒铸件

3.应考虑设计结构斜度

结构斜度是指在设计铸件时垂直于分型面的侧壁要带有斜度,以利于起模。尤其对于非加工面或大件更为重要。而内腔,特别是内加强筋要有较大的结构斜度。

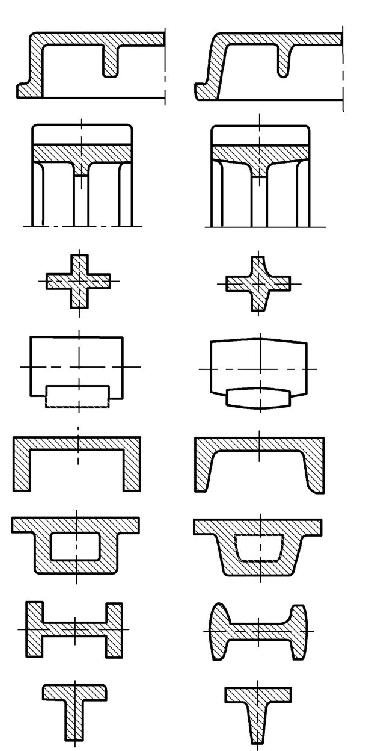

如图2-16所示,左边各图没有结构斜度,是不正确的设计,右边各图具有结构斜度,是正确的设计。至于结构斜度的大小,木模常为1°~3°,金属模用手工造型为1°~2°,用机器造型时为0.5°~ 1°。内侧面的结构斜度应较外侧面大一些。随着铸件高度的增加,结构斜度要减小。

图2-16 结构斜度

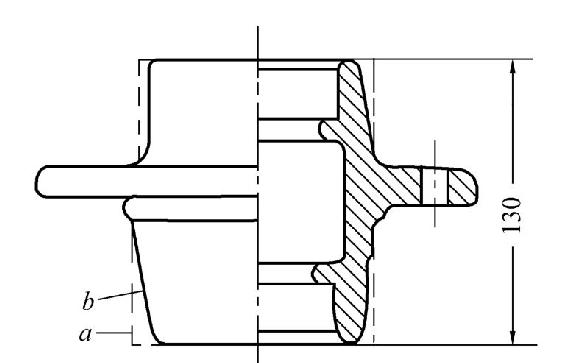

如图2-17所示为拖拉机轮壳的结构,图中虚线a没有给出结构斜度,起模就困难,改成图中实线b以后,有了结构斜度,起模就方便了。

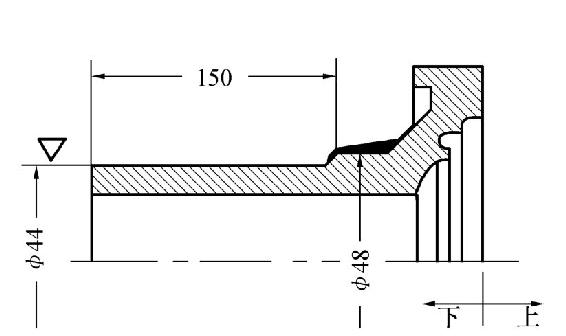

在实际生产中,有时会遇到这种情况:由于设计铸件时,铸件非加工面没有给出结构斜度,铸造时就要给出铸造斜度,这样就易造成尺寸上与相关零件装配时发生矛盾。如图2-18所示的汽油机轴承盖,由于φ44外圆要留加工余量,要铸成φ48,再加起模斜度,其根部就要大于φ48(原图上φ48不加工),所以在装配时就装不上。如果在零件图φ48的非加工面上给出结构斜度(图中涂黑部分),就可避免装不上的情况。

图2-17 拖拉机轮壳结构

图2-18 汽油机的轴承盖

4.应避免水平设置较大的平面

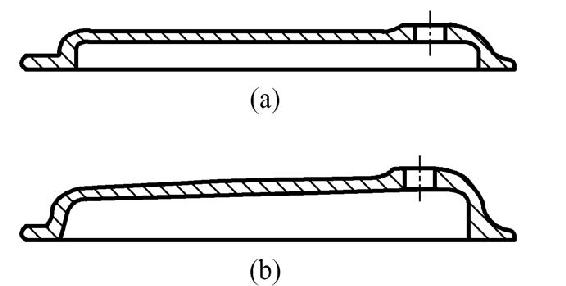

如图2-19(a)所示罩壳,水平设置的平面不容易铸好,这是因为:1)液态金属在流经这部分时容易造成包砂;2)液态金属内所夹带的杂质和气体容易滞留在这部分内,从而造成夹渣和气孔。为此,该铸件应设计成如图2-19(b)所示,使液态金属注入后沿斜壁上升,薄壁部分不断受到上升热金属的填充,不易冷却,杂质和气体亦不易滞留。如果不可能做到这样,那就只好在浇注时设法把砂型倾斜,亦可收到一定效果。

图2-19 薄底罩壳的设计

5.使铸件在冷却时能自由收缩

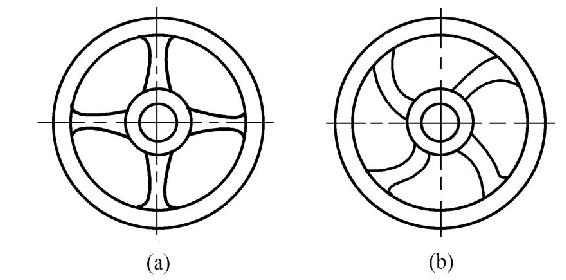

如图2-20所示的轮形铸件,如果采用图2-20(a)所示的直轮辐,则由于冷却收缩时产生的内应力,有可能使轮辐拉裂,若采用图2-20(b)所示的弯曲轮辐,就可借轮辐的变形使其内应力减小。

图2-20 轮辐的设计

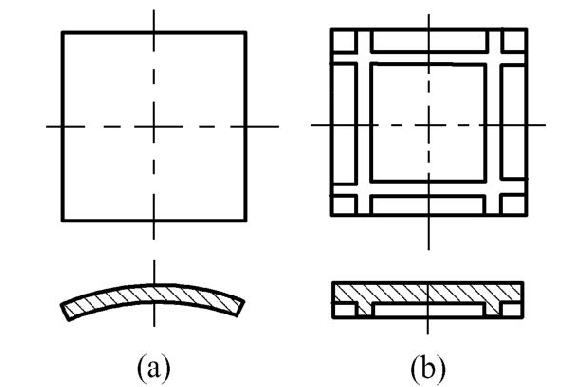

图2-21 平板上设置加固筋以防翘曲

6.细长件或大而薄的平板件要防止弯曲

如图2-21所示为大而薄的平板件,在收缩时易发生翘曲,加上几条筋后便可避免。

7.铸造外圆角

铸件两个外表面的汇合处要有圆角,它称为铸造外圆角。留有适当外圆角是为了外形美观,造型方便。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。