第四节 综合利用废塑料

将废塑料再循环加以利用而不是简单地焚烧或填埋,是一个很大的进步,其优越性是明显的,但也并非尽善尽美。有人认为,废塑料再循环仍免不了最终的报废处理,所以最好找一条绝对循环的道路,就是将其转变成初始原料。例如将废塑料提炼成产生它的石油,才是最理想、最合算的办法。甚至有人进一步提出,石油在作为燃料烧掉之前,最好都能先制成塑料,经使用报废再回炼成石油,这样将显著提高石油的使用价值,也进一步改善了其社会效益和经济效益。也就是说,废物处理的实质是使废物增值,这样路子就宽广多了。

一、炼油

人们早就在探索将废塑料提炼成油的技术,并且取得了很大进展。据1996年5月26日香港《东方日报》报道,台湾一位银行小职员、40多岁的简泗仁,从20世纪80年代起就孜孜不倦地从事废塑料炼石油的研究。他看到了能源危机的冲击和环境保护的要求给他提供的契机与动力,但一个中学文化水平、对工业可谓外行的中年人要攻克这个技术难度很大的课题,其艰难可想而知。他开始自购书籍,并从头自修机械、化学等科目,还自建实验室及中试工厂,进行了十多年的实验,终于发明了废塑料炼油的一整套技术。其特点是利用市面上可以买到的化学试剂,经特殊配制后添加到锅炉中与废塑料一起加热,从而使之熔融分解。按照这种方法,每千克废塑料可产出1千克汽油和柴油。仅台湾本岛每年就能制得240万吨油,而且无需额外电力,也不引起新的污染,成本很低。发明的道路是艰难的。其实早在1985年,简的研究已获成功,只是当时被台湾经济部认为匪夷所思而否决了其专利申请。于是他改为先向日本申请,直到1993年才获得日本的专利;然后再回头向台湾申请,至1995年终于获准。如此辗转即达10年,但他终于成功了,胜利之花为勇士而开。

废塑料变油,可以说是一个返璞归真的梦想,世界各国的研究者都在用不同的方法探究。1993年12月英国的《新科学家》周刊报道,英国的BP化学公司已建造将废塑料制品转变为油的实验工厂,所得到的油可裂解成乙烯、丙烯、苯乙烯和其他碳氢化合物。这种工艺的关键是一个“流化床反应器”,在此反应器中加入催化剂并保持400℃~600℃一定时间,即可获得碳氢化合物气体,继而冷凝为油。学问也许在于催化剂的选择。日本政府的“工业开发实验室”(北海道)和富士循环应用工业公司(东京),德国的维巴公司也完成了大规模的类似实验,从每千克塑料中可得到0.5升汽油和0.5升煤油及柴油。这类工艺的关键部分还处于保密阶段。据称,德国的工艺处理每吨废塑料成本仅2.35美元。

前述废塑料的降解成单体以及上述的转化为燃料油,都属于化学再循环或废塑料的深加工。如此利用废塑料还有许多领域有待开拓。对一些热固性塑料制品,由于它们的不熔及不溶性,主要是将它们的废料粉碎后加入黏合剂作为加热成型产品的填料;而对于一些已分拣好的废塑料,除解聚成单体外,还可根据不同类型的具体性质,开发其合适用途。例如,对于废聚苯乙烯塑料,可利用它易溶于苯系和卤代烷系等有机溶剂这一特点,将该料制成各种涂料和黏结剂。

二、废轮胎综合利用

人们对废轮胎的利用研究得比较深入且富有成果,值得注意。新小轿车的产量逐年增长,每年报废的轮胎以与新轮胎制造同步的速率增加,据报道,澳大利亚1993年报废的轮胎的体积超过7500万立方米,码放起来相当于2000栋长100米、宽20米的6层大楼的占地。目前世界轮胎销售额价值超过500亿美元,预计到1999年世界小轿车产量将达4265万辆,这使废橡胶轮胎的处置成为一个日益增长的世界性问题。在填埋场,橡胶几百年内也不会降解,它们会使地面变成海绵状,日后难于应用。在堆放场所,废轮胎是害虫藏身的天堂,在潮湿气候中尤其容易传染各种病菌,因而对社会公众的健康造成严重威胁。废轮胎易燃,是重大的火灾隐患,仅近十多年北美大陆就发生了两起近代历史上损失最惨的轮胎火灾:1983年,美国弗吉尼亚州温切斯特市一个放有900万个轮胎的货堆着火,烧了整整8个月;1990年加拿大安大略省哈哥斯维尔市一个存有1400万个轮胎的货栈也烧了4周。燃烧的轮胎产生有害的黑色烟云,排出污染地下水的油径流,放出高浓度的有毒气体,造成极大的环境污染。这样,也推动了废橡胶轮胎的利用研究,并且是这方面最成功的范例之一。

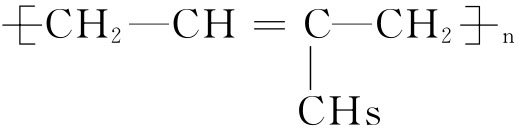

最早记录橡胶使用的是16世纪的西班牙和葡萄牙探险家,他们发现南美印第安人用橡胶树液汁作为防水剂,从那时起其用量一直在增长,19世纪主要用做自行车轮胎,20世纪则是机动车和飞机的支柱。1844年美国工程师古德意发明了硫化技术,使橡胶的性能臻于完美;1879年法国化学家布恰特揭示了橡胶由异戊二烯聚合而成:

其分子结构呈蜷曲状,很好地解释了它的弹性。1917年以后相继发明了多种合成品,如丁苯橡胶(丁二烯和苯乙烯共聚)、丁腈橡胶(丁二烯与丙烯腈共聚)、丁基橡胶(异丁烯与异戊二烯共聚)以及氯丁橡胶、乙丙橡胶等,性能优异,用途极广。

废轮胎的利用方案很多。首先是重复利用作树木维护、人造礁石、游乐场设施,这种低技术处置,消纳量小,没有引起重视。其次是燃烧回收能源,但所得的利益不多,且要配备足够的尾气洗涤设备,燃烧过程中放出许多腐蚀性气体如二氧化硫,造成不可忽视的环境污染,此法不可取。由于橡胶硫化过程不可逆,去硫工艺花费高,所以通常不能将其回炉转化成单体。废橡胶轮胎利用的较好的办法是:在磨损轮胎的外壳还可以利用的情况下进行热补;热裂解,即隔绝空气加热,使橡胶分解成其组成部分如油、气和炭黑;捏碎,即把轮胎破碎成分级的固化橡胶颗粒和粉末后再用,它们的成本不到新橡胶的一半,而性能仍相当优良,很有吸引力;橡胶改性沥青用于铺路,可大幅度增加公路的使用寿命,很有竞争优势;将废橡胶粉用有机溶剂处理,做成黏结剂,价格低、性能好,对其他应用提供了强有力的刺激。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。