图6.13所示为不同柱塞腔压力下滑靴倾覆角度和油膜厚度。从图6.13a可以看出,当滑靴处于泵的排油区时,滑靴的倾覆角度在0.01°~0.08°。当滑靴处于泵的吸油区时,滑靴的倾覆角度从0.01°增加到0.18°。滑靴的倾覆角度随缸体转角呈周期性变化,泵的吸排油过渡区滑靴的倾覆角度较大,油膜厚度变化剧烈,导致滑靴底面形成的油膜不稳定,这是引起油膜压力和厚度场不均匀分布的主要原因,此时滑靴底面最小油膜厚度区域容易发生偏摩磨损。图6.13b所示为不同柱塞腔压力下滑靴副油膜厚度。油膜厚度随缸体转角变化呈振荡衰减趋势,且振荡程度随柱塞腔压力升高而减小,油膜厚度处于动态平衡状态。这些特征表明滑靴的承载特性不稳定,不存在持续稳定的动压效应,而油膜静压支撑承载力不能完全平衡滑靴的外负载,需要依靠油膜的挤压承载效应,导致滑靴工作不稳定,滑靴的承载能力无法得到保证,容易引起滑靴发生偏摩磨损。

图6.13 不同柱塞腔压力下滑靴倾覆角度和油膜厚度

图6.14所示为不同柱塞腔压力下滑靴副泄漏流量和摩擦力矩。从图6.14a可以看出,当滑靴处在泵的排油区时,滑靴所受正向压紧力增大,使其沿半径方向的两端压差增大,油膜厚度变薄,在某种程度上抑制泄漏流量增加。随着滑靴逐步转入泵的吸油区,滑靴两端的压差急剧减小,滑靴倾覆效应增强,油膜厚度增加,泄漏流量增大。这些特征说明滑靴副油膜泄漏流量是滑靴倾覆角度、油膜厚度与压差共同作用的结果。对于一个九柱塞泵而言,当主轴转速为1 500 r/min,柱塞腔压力为21 MPa时,滑靴副的总泄漏流量为0.018~0.027 L/min,对柱塞泵容积效率影响较大。从图6.14b可以看出,摩擦力矩随缸体转角呈周期性变化,尤其滑靴处于泵的排油区时,摩擦力矩达到最大值,并随柱塞腔压力的增大单调递增。摩擦力矩主要是克服滑靴和斜盘之间的黏性摩擦力,虽然滑靴底面油膜厚度随正向压紧力增大而减小,但是油膜的剪切应力因油膜厚度变薄而增大,促使摩擦力矩损失增加,从而降低柱塞泵的机械效率。

图6.14 不同柱塞腔压力下滑靴副泄漏流量与摩擦力矩

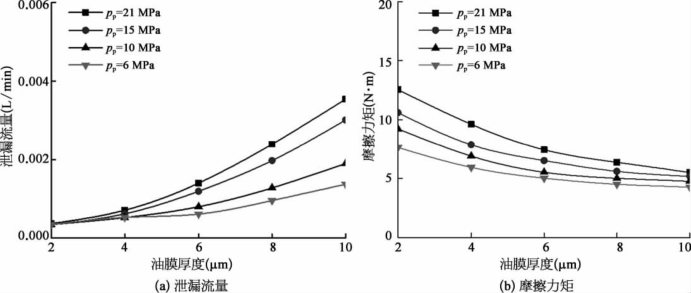

图6.15所示为不同柱塞腔压力下油膜厚度对滑靴副泄漏流量和摩擦力矩的影响。从图6.15a可以看出,当柱塞腔压力为6 MPa时,泄漏流量与油膜厚度呈单调递增关系,泄漏流量从0.000 5 L/min增加到0.001 3 L/min,并随柱塞腔压力增加而增大。这些特征说明滑靴副泄漏流量与油膜厚度是一对矛盾关系,由式(6.33)和式(6.34)可知,泄漏流量与油液的径向流速呈正相关,且油液的径向流速与油膜厚度和油膜压力梯度成正比。当泵转速不变时,压力越大则对应的剩余压紧力越大,此时油膜由于挤压效应产生的承载力也相应增大,油膜受挤压作用变薄,径向油液流速增加,最终泄漏流量增加。由图6.15b可知,当柱塞腔压力为6 MPa时,摩擦力矩与油膜厚度呈单调递减关系,摩擦力矩从1.5 N·m减小到1.0 N·m,但随柱塞腔压力增大而增加,亦即油膜厚度与柱塞腔压力成反比。油液剪切应力随油膜厚度增大而减小。

图6.15 不同柱塞腔压力下油膜厚度对滑靴副泄漏流量和摩擦力矩的影响

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。