20.9.2 SPAR平台制造工艺流程

SPAR平台的制造主要是分成顶部甲板模块、平台主体两部分,在陆地整体预制,然后将两者分别装船,从海上运输到安装海域,进行平台主体的扶正就位,再与预先安装好的系泊系统连接,最后吊装顶部甲板模块,实现平台的合拢。其制造工艺流程如图20.9-2所示。

图20.9-2 SPAR平台制造工艺流程图

20.9.2.1 SPAR平台顶部甲板模块装焊工艺

SPAR平台与传统导管架等生产平台在顶部甲板模块上比较相似,其建造可以借鉴导管架平台的成功经验。顶部甲板模块通常由2层到4层甲板结构组成,自顶而下分别是钻探甲板、生产甲板和井口甲板。钻探甲板上安装重型或轻型钻井架,可用于钻探、完井和修井作业。SPAR平台顶部甲板模块建造过程与TLP平台顶部甲板模块相同。

对于顶部甲板模块,制造厂可按甲板分层、甲板片预制、顶部甲板模块组装的方案制作。每层甲板也可根据实际条件,分成一个或若干个甲板分段,但甲板中部必须为一完整分段。以中部甲板分段为先行基准,两边或四周甲板分段为后续顺序,将甲板分段合拢为甲板总段。每个甲板分段可以在平台或平地上制作。甲板片分段的制造按框架法为宜。甲板面的平板可作拼接;先将甲板主梁、次梁组装成箱形框架并焊好,按规范对焊接后的框架结构进行检验合格后,再与甲板面板组装成甲板分段,并对甲板分段进行二次涂装。

甲板总段按照先下后上的顺序进行顶部甲板模块组装。顶部甲板模块组装前,须设置好平台支撑。甲板总段的翻身与吊装,应根据甲板总段结构进行重量重心计算,根据甲板的形状和重心确定吊马的数量的位置。吊耳焊后应进行超声波和磁粉探伤检验。每层甲板总段正置后,可进行设备的舾装作业。

20.9.2.2 SPAR平台主体结构装焊工艺

第一代Classic SPAR平台的壳体结构与第二代Truss SPAR桁架式平台的硬舱相似。但第一代Classic SPAR平台的钢材用量太大,今后被采用的可能性很小,下面对当前主流的第二代Truss SPAR平台建造进行分析。Truss SPAR平台主体由硬舱、桁架和软舱三部分结构组成。

1)硬舱制造工艺

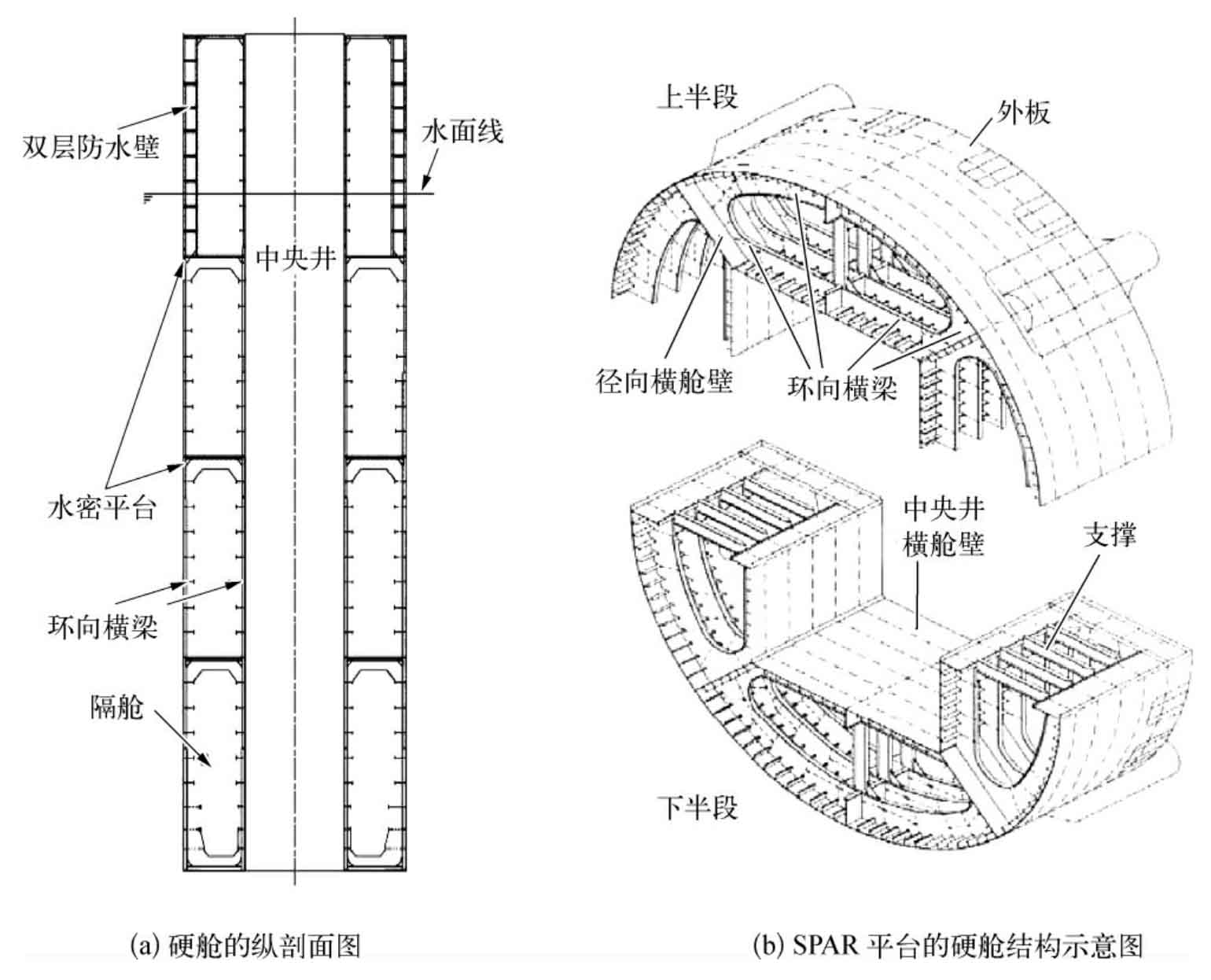

Truss SPAR平台的硬舱结构如图20.9-3所示,它的组成如下:

图20.9-3 Truss SPAR平台的硬舱结构图

外板及其用以加强的纵向加筋、纵桁和环形横梁;

中央井横舱壁及其上的纵向加筋、纵桁和环形横梁;

径向横舱壁及其上的纵向加筋、纵桁和环形横梁;

径向支柱(工字梁或管状梁);

甲板及其上的加筋和横梁;

导缆孔底座、桁架连接结构、甲板腿连接结构等其他结构。

硬舱与软舱均设有中心井口,以便生产、钻探立管的通过,在总装过程中加装立管导向器(Riser guide)。

硬舱的建造分为分段制造、环形总段制造与合拢三个阶段组成。

(1)分段制造工艺。硬舱分段的制造可分为板材的拼接、四种加筋板结构(中央井横舱壁、径向横舱壁、外板和水密甲板)的装焊、环向横梁与支撑结构的装焊,最后是分段的组装。另外,在分段处于适当的位置和制造阶段时,还应安装一些舾装件,如人孔、梯子、牺牲阳极、管路系统以及特殊结构等;对于一些需要进行涂装的分段还会在环形总段的组装前被运往涂装房进行涂装。

(2)环形总段制造工艺。硬舱环形总段的制造模式主要分为两类,以当今建造SPAR平台的两大公司命名,即Technip模式和McDermott模式。模式的形成与工厂吊装设备的类型及其能力有很大的关系。

—Technip模式

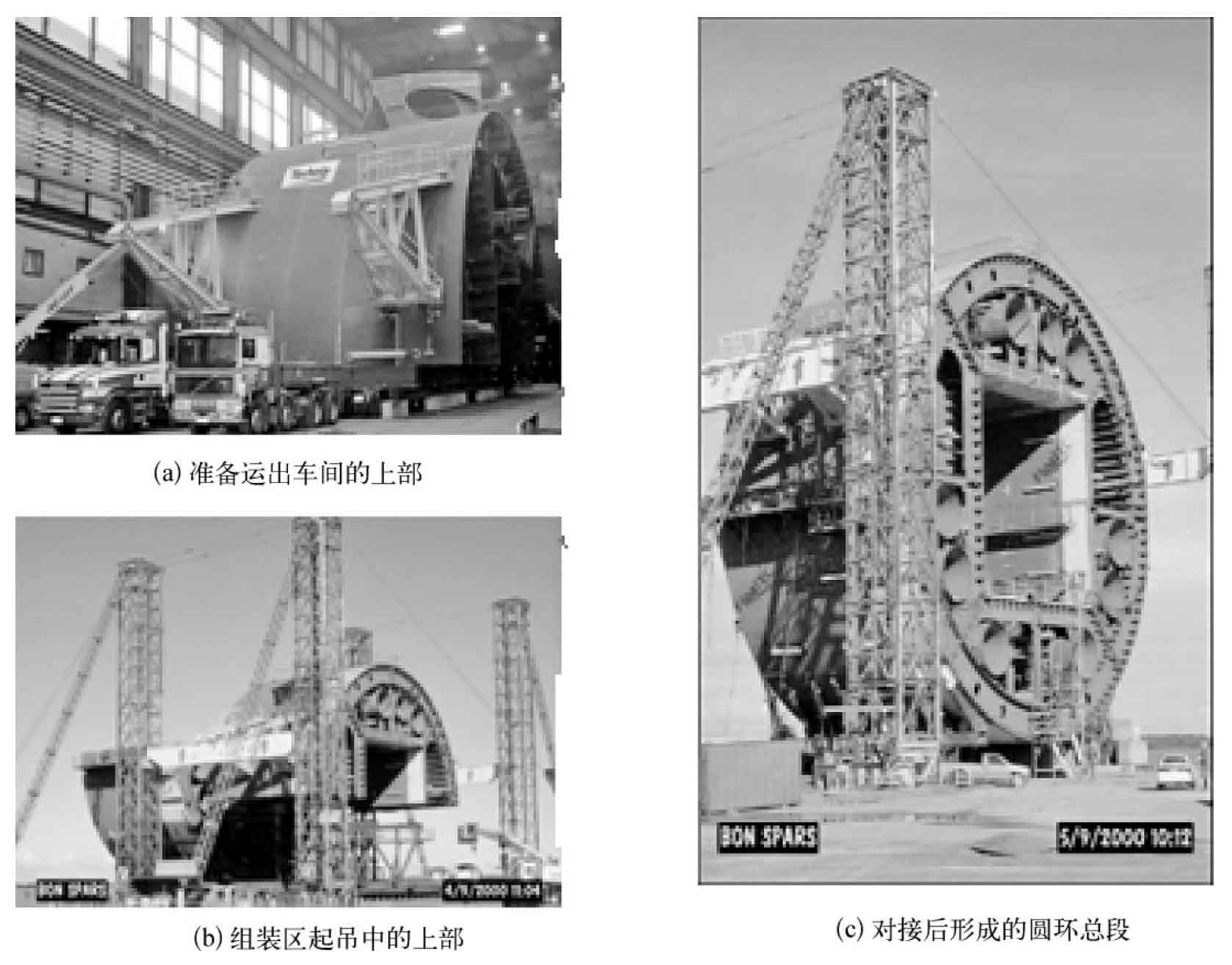

Technip模式的Truss SPAR平台环形总段制造工艺是由Technip公司位于芬兰Pori的Mantiluoto船厂研发和应用,主要工艺过程是将圆环总段分为若干分段进行建造(分段数量大于4,一般为8个),然后在组装滑道上拼装出下部半圆总段,利用平板车将在另一处拼装并在外板上安装了起吊支架的上部半圆总段运往组装滑道区,使用固定桅杆吊将上部半圆总段吊起,再将下部半圆总段拉至其下方,对准后焊接成一个环形总段。Mantiluoto船厂现已建成的9座Truss SPAR平台均采用了该种模式,而由Technip公司转包给马来西亚MMHE公司建造的Kikeh Truss SPAR平台,也是根据Mantiluoto船厂经验,采用此模式建造的。图20.9-4中的(a)、(b)、(c)为Nansen SPAR平台一个硬舱环形总段的建造过程图片,是Technip环形总段建造模式的典型流程。

图20.9-4 Nansen SPAR平台硬舱一环形总段的建造流程图

—McDermott模式

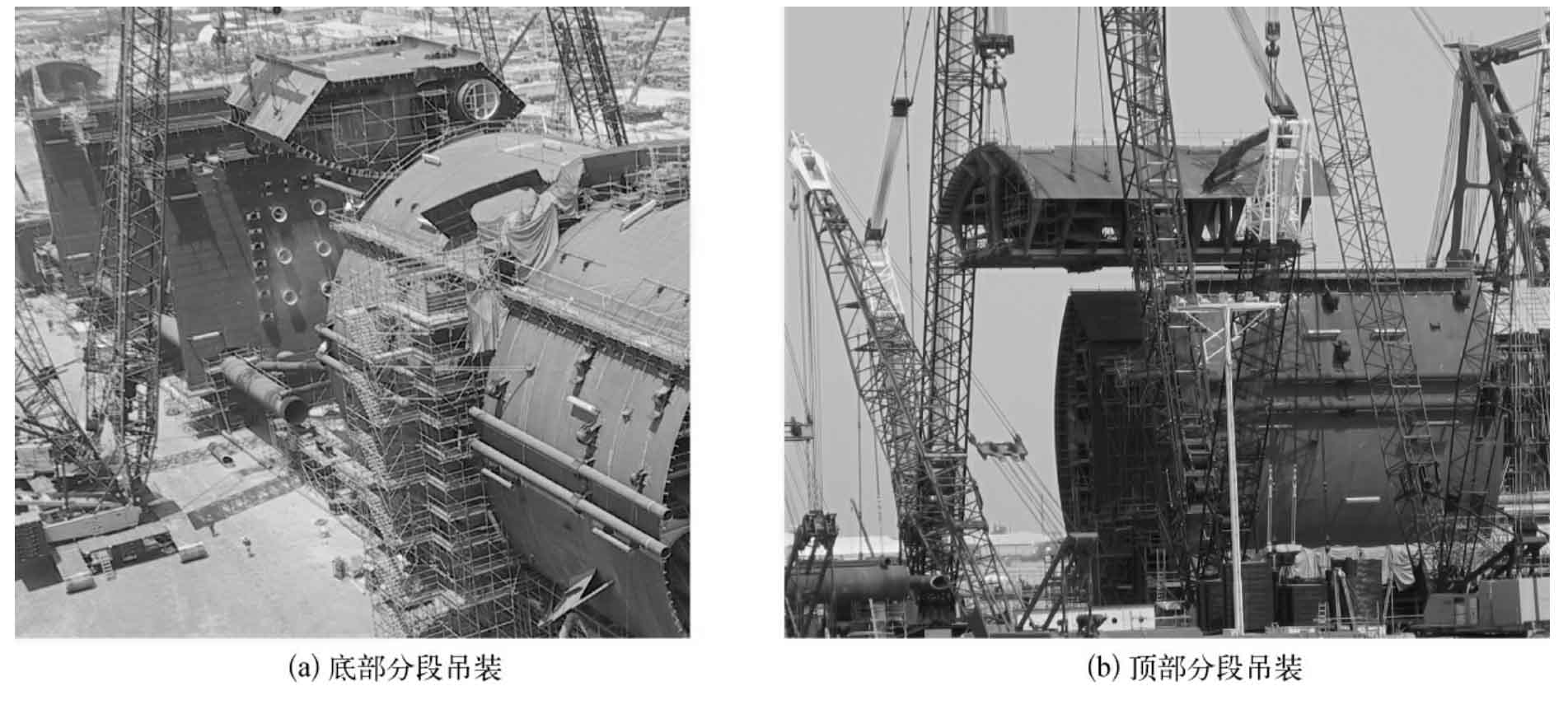

McDermott模式的Truss SPAR平台制造工艺则应用于McDermott公司在阿联酋Jebel Ali和印尼Batam岛的两个生产基地。McDermott公司建造的三座Truss SPAR平台,即在阿联酋Jebel Ali建造的Medusa和Front Runner平台以及印尼Batam岛建造的Devils Tower平台均采用了该种模式。图20.9-5显示了采用McDermott建造模式的Front Runner SPAR平台一个环形总段建造过程的部分图片。

图20.9-5 Front Runner SPAR平台一环形总段吊装图

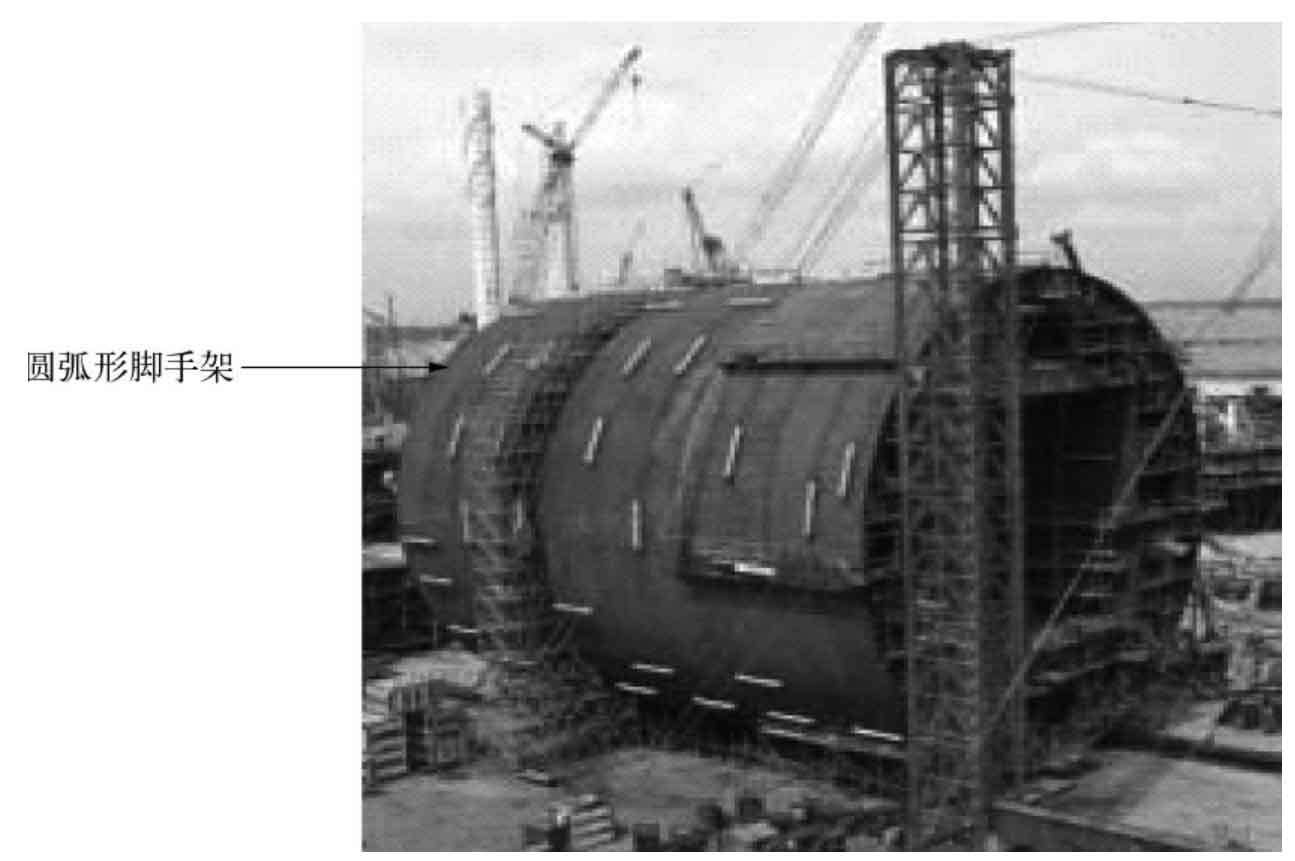

(3)环形总段的合拢。单个的硬舱环形段建成后,将进行环形总段的对接合拢以组成一个完整的硬舱。这对建造和安装的精度控制提出了很高的要求。图20.9-6为正在进行硬舱环形总段对接合拢中的Kikeh SPAR平台,在左侧可以看出为合拢而沿对接缝安装的圆弧形脚手架。

图20.9-6 合拢中的Kikeh SPAR平台硬舱环形总段合拢图

2)中部桁架制造工艺

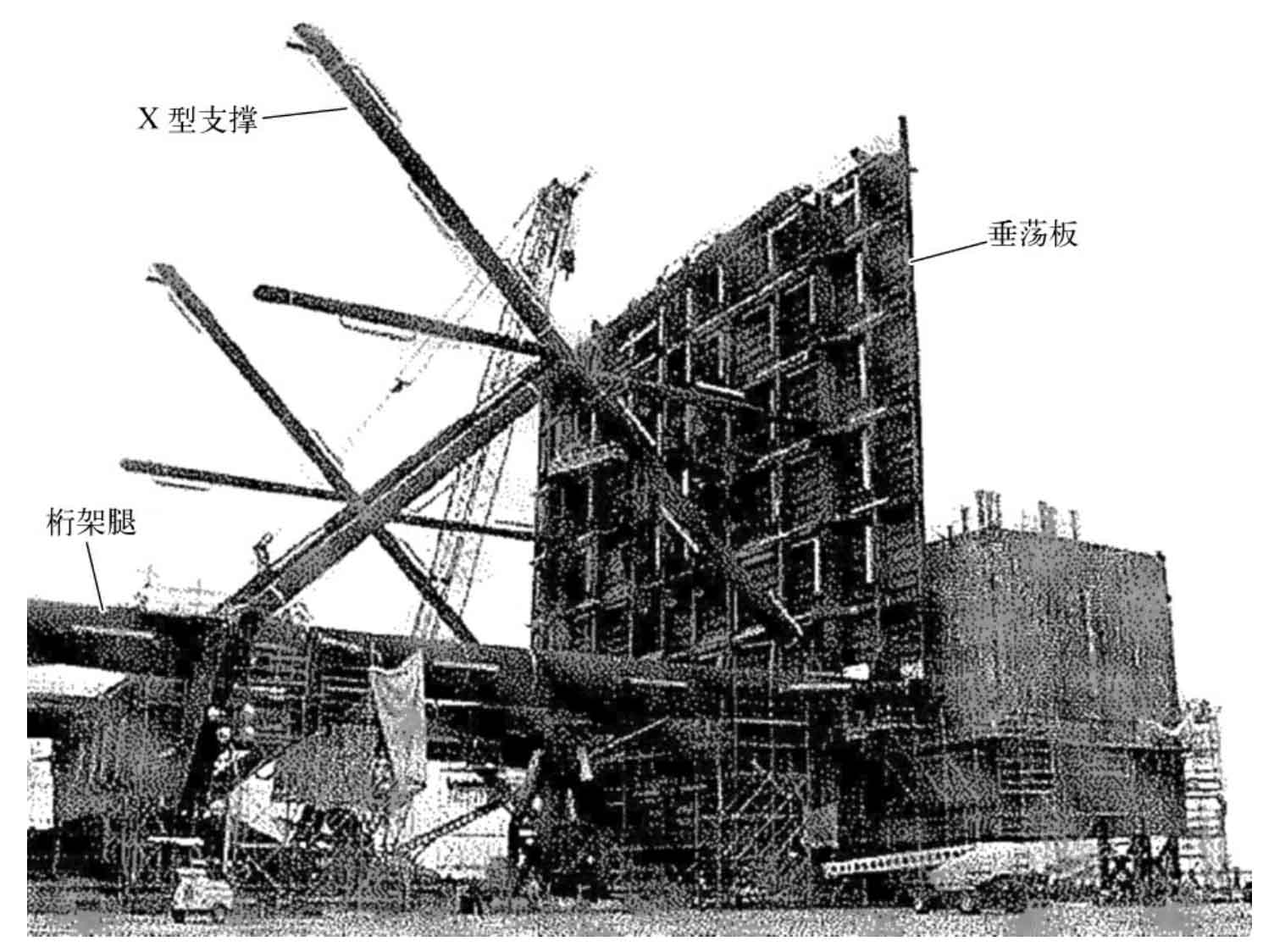

桁架的制造主要涉及加筋板结构(垂荡板)和传统的管架结构的装焊。桁架部分一般使用节点建造法制造。通常节点、X型支撑和垂荡板均是在车间内预制的,而后运往组装区和弦管等进行组装。图20.9-7为建造中的Holstein Spar平台的桁架。

图20.9-7 建造中的Hostein SPAR平台桁架和垂荡板装焊图

桁架腿的制造工艺流程为:板材检验和预处理→划线切割→弯边→卷管和点焊→纵向焊缝焊接→无损探伤和尺寸检验→腿柱拼接→环向焊缝焊接→无损探伤→尺寸检验→水压试验。支撑管的制造与桁架管相同,也可选用适当的管材。

垂荡板按平面甲板分段制造。

桁架腿与支撑管的连接节点为重要节点,焊接后100%经磁粉和超声检验,并按规定要求进行材料的裂纹尖端张开位移(CTOD)试验。

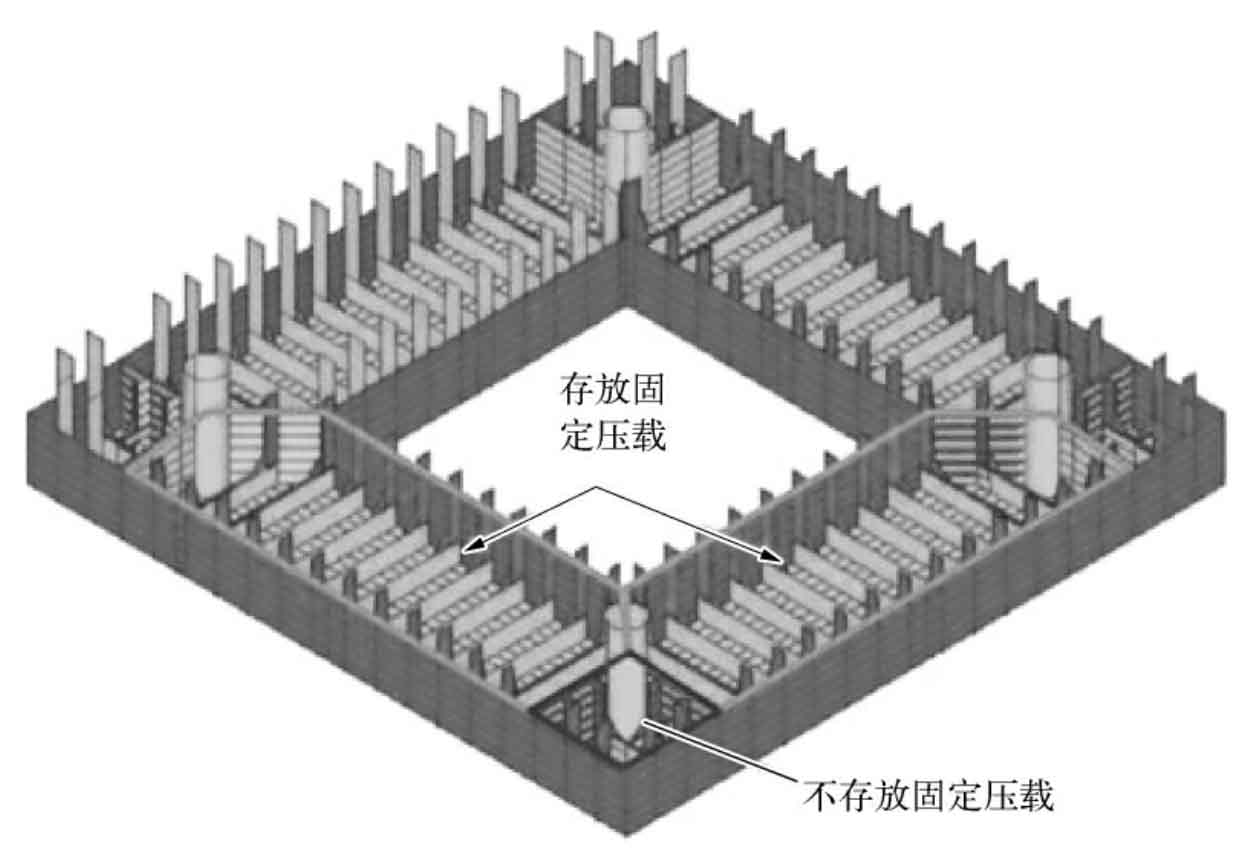

3)软舱制造

软舱为板式钢结构舱室,主要为板架结构,结构相对简单,尺寸小于硬舱,制作难度也低于硬舱。软舱处的中央井内通常装有立管导向框架。

Holstein SPAR的软舱结构如图20.9-8所示。

图20.9-8 Hostein SPAR平台软舱结构

20.9.2.3 平台主体合拢工艺

硬舱、桁架和软舱建造完成后,将三者对接合拢成平台主体。通常是桁架与软舱部分先行合拢或整体建造后,再与硬舱段进行对接。

Truss SPAR平台主体组装合拢的工艺流程:场地清理→支撑布置→在滑道船台上→由外(滑道末端)向里布置硬舱→中部桁架→软舱。

通过将桁架腿柱构件伸长至顶部硬舱壳体结构中,连接桁架和硬舱。硬舱和桁架结构通常是分开建造的,通过焊接交叉部分的腿柱连接在一起。SPAR平台在作业时,桁架与硬舱的连接节点受到波浪和SPAR平台运动的连续动力载荷。因此,节点处的焊缝须100%经磁粉和超声波无损检测。节点制造过程影响其结构强度和疲劳强度。图20.9-9是准备进行主体合拢的Nansen SPAR平台硬舱与桁架和软舱。

图20.9-9 Nansen SPAR平台主体合拢图

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。