任务1 金属的塑性变形

一、金属塑性变形的基本形式

金属晶体的塑性变形是其各个晶粒变形的综合反应。要研究金属材料塑性变形的基本过程,首先要了解晶体的塑性变形,即常温下晶体塑性变形的最基本方式——滑移等。

1.晶体的滑移变形

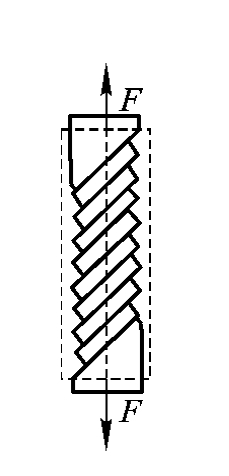

1)切应力才能发生塑性变形

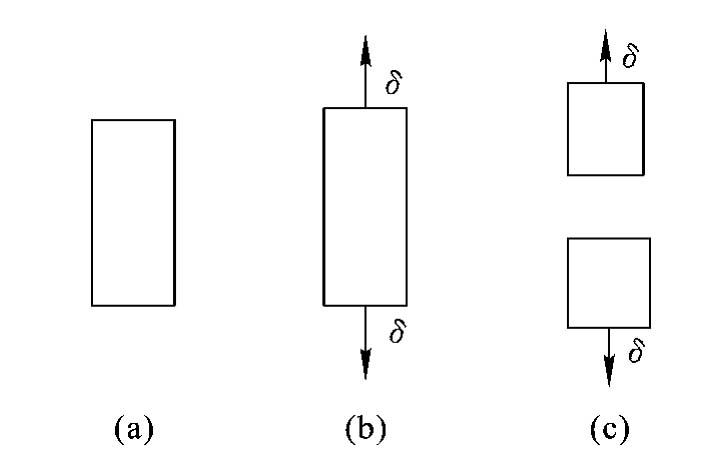

图3-1(a)所示的是晶体未受外力的作用,原子处于平衡位置的示意图。图3-l(b)所示为在正应力的作用下,晶体发生弹性伸长的示意图,若此时卸除外力原子恢复到平衡位置,如正应力超过原子间结合力,晶体会被拉断,如图3-1(c)所示。因此,在正应力作用下,晶体只能发生弹性变形或脆性断裂,而不能产生塑性变形。

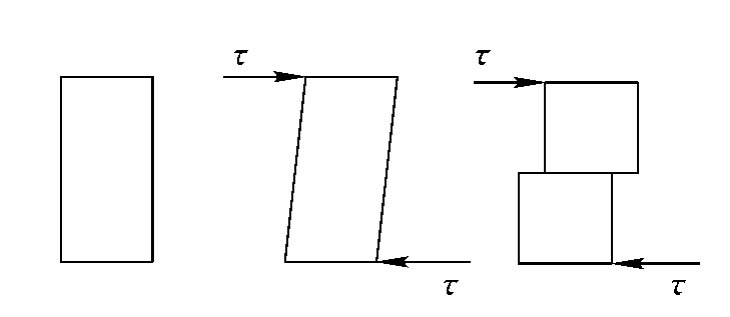

图3-2所示为晶体在切应力作用下的变形。当切应力较小时,晶体产生剪切弹性变形,当切应力增大到某一临界值(这个力称为临界切应力)时,晶面两侧的两部分晶体产生相对滑动,则滑动的距离必定是原子间距的整倍数。在外力卸除后,晶体恢复到新的平衡位置,即发生了塑性变形。由此可见,只有切应力才能使晶体产生塑性变形。

图3-1 晶体在正应力作用下变形的示意图

图3-2 晶体在切应力作用下变形的示意图

2)滑移系

如上所述,在切应力作用下,晶体的一部分沿着一定晶体面(滑移面)的一定方向(滑移方向)相对于晶体的另一部分发生滑动,称为滑移。

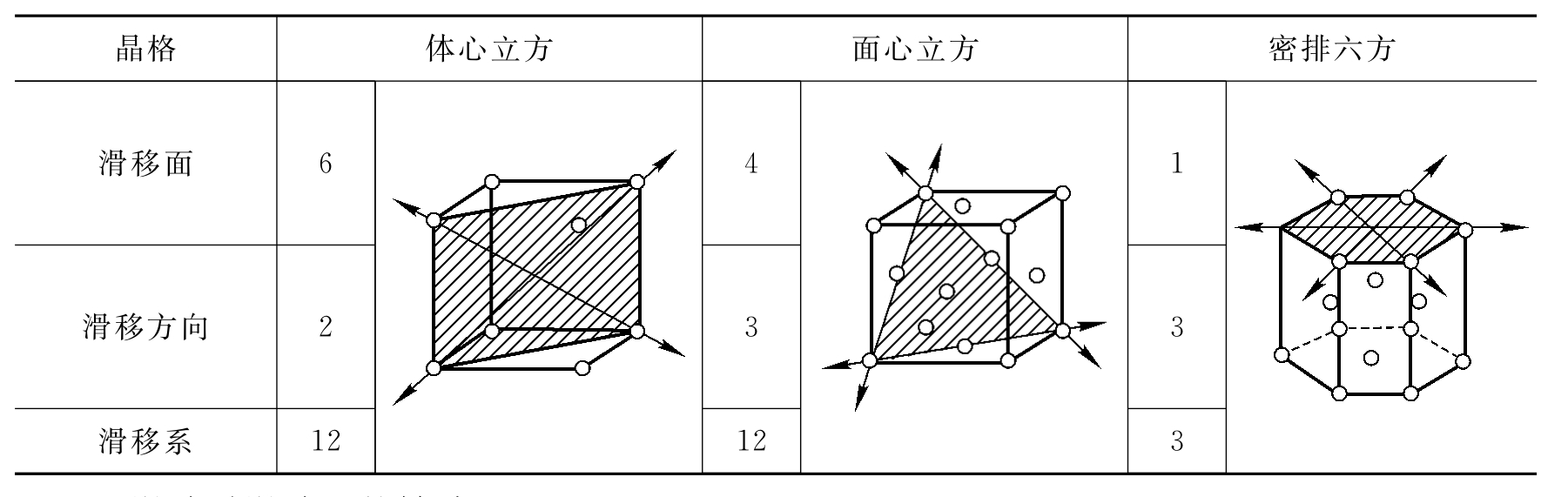

通常,滑移总是沿着晶体中原子排列密度最大的晶面和晶向进行的,因为是密排晶面、晶向间的距离最大,如图3-3所示,原子间的结合力最弱,滑移阻力最小。发生滑移的晶面和晶向分别称为滑移面和滑移方向。1个滑移面和在这个面上的1个滑移方向组成了1个滑移系统,称为滑移系。不同晶格类型的滑移面和滑移方向不一样(见表3-1),可见滑移系越多,金属材料的塑性就越好。由于滑移方向比滑移面的相对滑移更为重要,且面心立方晶格滑移面间距离较体心立方滑移面间距离为大,因此,面心立方晶格金属材料的塑性较体心立方晶格金属材料的塑性要好些。密排六方晶格金属材料仅有3个滑移系,所以塑性较差。

表3-1 三种常见晶格金属的滑移系

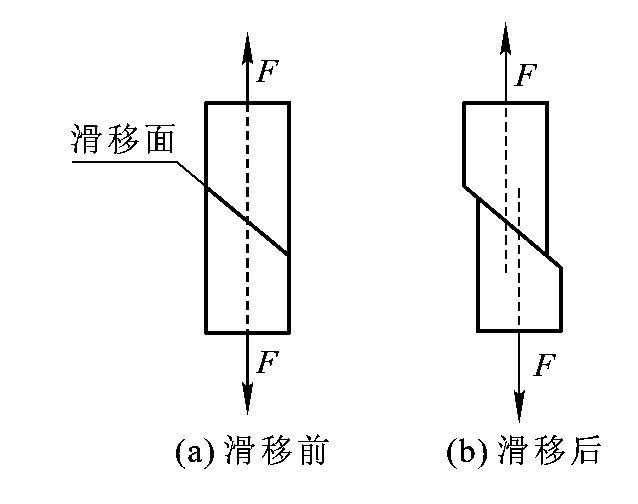

3)滑移时滑移面的转动

金属晶体在滑移变形时还会有转动,图3-4所示的是受拉伸时两端的拉力不处于同一直线上,于是产生一力偶迫使滑移面转动的情况。转动结果使滑移面趋向于拉伸轴平行,如图3-5所示。

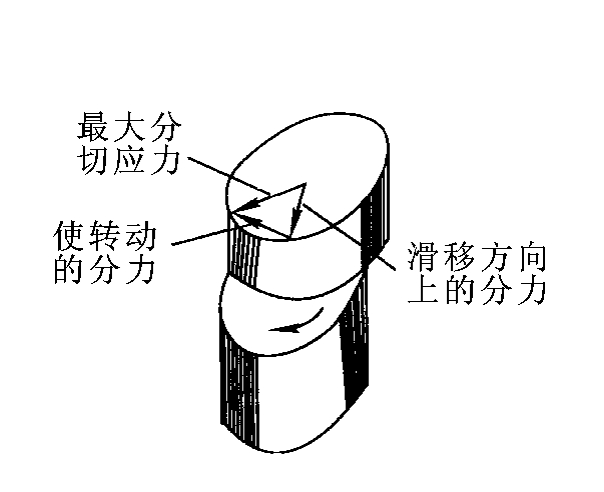

除滑移的转动外,晶体还会以滑移面的法线为轴发生转动。这种转动的结果使滑移方向与最大切应力方向一致,如图3-6所示。

图3-3 密排晶面或晶向的原子间距大的示意图

3-4 晶体只发生滑移的示意图

图3-5 晶体在拉力作用下的变形

图3-6 晶体试样滑移方向的转动

2.滑动机理

如上所述,滑移是晶体中两部分的相对整体滑动,滑动面上的每个原子都同时做位移,称为刚性滑移。按理论计算所得到的晶体开始滑移的临界切应力比实际滑移所需的切应力大三到四个数量级。例如,纯铜按整体滑移的理论计算值切应力为6 272MPa,而实际测得滑移所需的切应力仅为0.98MPa。

目前,已经证实滑移是通过晶体中位错沿滑移面的运动来实现的。如图3-7(a)所示,晶体中有刃形位错,在切应力作用下较易移动。位错每移动一个原子间距,只需位错中心少数原子做微量的位移,如图3-7(b)、(c)所示。事实上,位移从滑移面的一侧运动到另一侧时,晶体便完成了一个原子间距的滑动,如图3-7(d)所示。由此可见,由于位错的易动性,使金属的强度大大降低。

图3-7 晶体通过位错运动造成滑移的示意图

二、实际金属的塑性变形

工程上使用的金属大多是多晶体,由于晶界和晶粒位向的不同,实际金属的变形要复杂得多,但就每个晶粒的变形来说仍与单晶体相同。

研究表明,在常温下晶界阻碍塑性变形。因为晶界是相邻晶粒的过度排列形成的,比较紊乱,且杂质、缺陷比较集中,因而它会使位错运动阻力增大。金属晶体中晶粒越细小,晶界的总面积越大,塑性变形的阻力也就越大。

金属塑性变形时,各晶粒的位向不同,虽然外力相同,但作用在各晶粒滑移面上的切应力却不一样。那些受最大或接近最大分切应力的位向的晶粒处于“软位向”状态,受最小或接近最小分切应力处于“硬位向”状态。那些处于“软位向”的晶粒首先开始滑移,但受到处于“硬位向”的晶粒的阻碍,处于“硬位向”的晶粒会发生弹性变形,这样,也使处于“软位向”的晶粒进一步塑性变形难以产生。继续增加外力,处于“硬位向”的晶粒也将产生滑移,各相邻晶粒也相继发生滑移,会使多晶体金属中的晶粒分批地、逐步地发生滑移变形。在变形过程中,由于各晶粒变形的不均匀,晶粒之间会产生相互作用的内应力。

由上述可知,金属晶粒越细小,晶界和晶粒位向对滑移变形的影响便越大,从而使金属的强度、硬度提高。另外,晶粒越细小,则单位体积中晶粒数量越多,处于“软位向”的晶粒数量就越多,金属总的变形量可分布在更多的晶粒中,晶粒的变化比较均匀,减少了应力集中的倾向,推迟了裂纹的形成和发展,能产生较大的塑性变形,故塑性较好。细晶粒金属强度高、塑性好、韧度也较高,所以,细化晶粒是金属的一种非常重要的强韧化手段,是提高工件力学性能的主要方法之一。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。