6.3.1 切屑形成过程及切屑种类

1.切屑形成过程

在金属切削过程中,工件的被切削层在受到刀具前刀面的挤压后而产生的以滑移为主的变形与金属的挤压过程有些类似。图6-12a是普通挤压试验示意图。试件受压后,内部产生剪切应力、应变,滑移面DA、CD与作用力F的方向大致成45°。图6-12b是切削过程示意图。与挤压试验比较,其差别仅在于工件只有切削层受到挤压,DB以下有工件母体的阻碍,所以金属只能沿DA方向滑移,这就是切削过程中的剪切面。实际切削过程还要复杂一些(见图6-12c)。由于工件与刀具的相对运动,切削层在受到前刀面的挤压而产生剪切滑移(第一变形区),其底层还要受到前刀面的挤压与摩擦,继续变形(第二变形区)并沿前刀面流出成为切屑;另外,刀具刃口并非绝对锋利,而是存在着钝圆半径rβ,在整个切削层的厚度中,将有很小一部分被rβ挤压下去,经变形后,最终形成已加工表面(第三变形区)。

图6-12 挤压与切削的比较

a)普通挤压试验 b)切削过程 c)实际切削过程

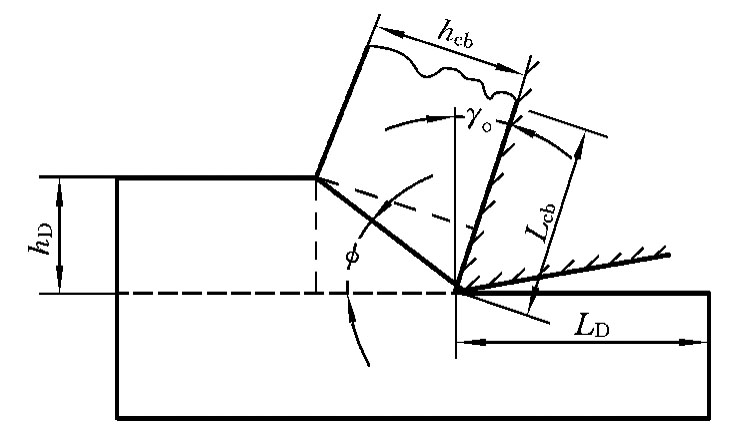

经过塑性变形的切屑,其厚度hcb大于切削层厚度hD,而长度Lcb小于切削层长度LD(见图6-13),这种现象称为切屑收缩。切屑厚度与切削层厚度之比称为切屑厚度压缩比。以Δh表示。由定义可知:

![]()

在一般情况下,Δh>1。

图6-13 切屑收缩

切屑厚度压缩比反映了切削过程中切屑变形程度的大小,对切削力、切削温度和表面粗糙度有重要影响。在其他条件不变的情况下,切屑厚度压缩比愈大,则切削力愈大,切削温度愈高,表面愈粗糙。因此,在加工过程中,可根据具体情况采取相应的措施来减小变形程度,改善切削过程。例如在中速或低速切削时,可增大前角以减小变形,或对工件进行适当的热处理,以降低材料的塑性,使变形减小等。

2.切屑的种类

由于工件材料、刀具角度和切削用量的不同,切削过程中的变形情况也就不同,因而产生的切屑种类也就多种多样。从变形观点出发,可将切屑归纳为以下四种形态,如图6-14所示。其中,图a、b、c所示为切削塑性材料的切屑,图d所示为切削脆性材料的切屑。

图6-14 切屑的类型

a)带状切屑 b)挤裂切屑 c)单元切屑 d)崩碎切屑

(1)带状切屑 带状切屑(banding chip)是最常见的一种切屑(见图6-14a)。它的内表面光滑,外表面是毛糙的。加工塑性金属材料,当切削厚度较小、切削速度较高、刀具前角较大时,一般常常得到这类切屑。它的切削过程平稳,切削力波动较小,已加工表面粗糙度值较小。但一般需采取断屑措施。

(2)挤裂切屑 挤裂切屑(extruding chip)的外形与带状切屑的不同之处在于外表面呈锯齿状,内表面有时有裂纹(见图6-14b)。

(3)单元切屑 如果在挤裂切屑的剪切面上,裂纹扩展到整个面上,则整个单元被切离,于是形成了大致为梯形的单元切屑(block chip)(见图6-14c)。

以上三种切屑中,带状切屑的切削过程最平稳,单元切屑的切削力波动最大。生产中最常见的是带状切屑,有时得到挤裂切屑,单元切屑则少见。改变切削条件,比如加大前角,提高切削速度,或减小切削厚度等,就可以由产生单元切屑变为产生带状切屑。这说明切屑的形状是可以随切削条件而改变的。掌握了它的变化规律,便可以控制切屑的形态和尺寸,以达到断屑和卷屑的目的。

(4)崩碎切屑(crack chip) 崩碎切屑属于加工脆性材料时形成的切屑(见图6-14d)。与前三者不同,它的形状不规则,工件的加工表面凹凸不平。从切削过程来看,切屑在破裂前变形很小。它的脆断主要原因是材料所受的应力超过了它的抗拉强度。由于崩碎切屑的切削过程很不平稳,既容易损坏刀具,又不利于机床的运行,而且已加工的表面粗糙,因此在生产中应该力求避免。避免的办法是减小切削厚度,适当增大刀具的前角,使切屑成针状和片状,同时适当提高切削速度。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。