7.3.2 表面加工方法的确定

任何零件都是由一些基本表面(如外圆、内孔、平面)和一些特殊表面(如螺纹等)经不同组合而形成的。根据这些表面所要求的精度和表面粗糙度以及零件的结构特点,将每一表面的加工方法和加工方案确定下来,也就确定了零件的加工内容。

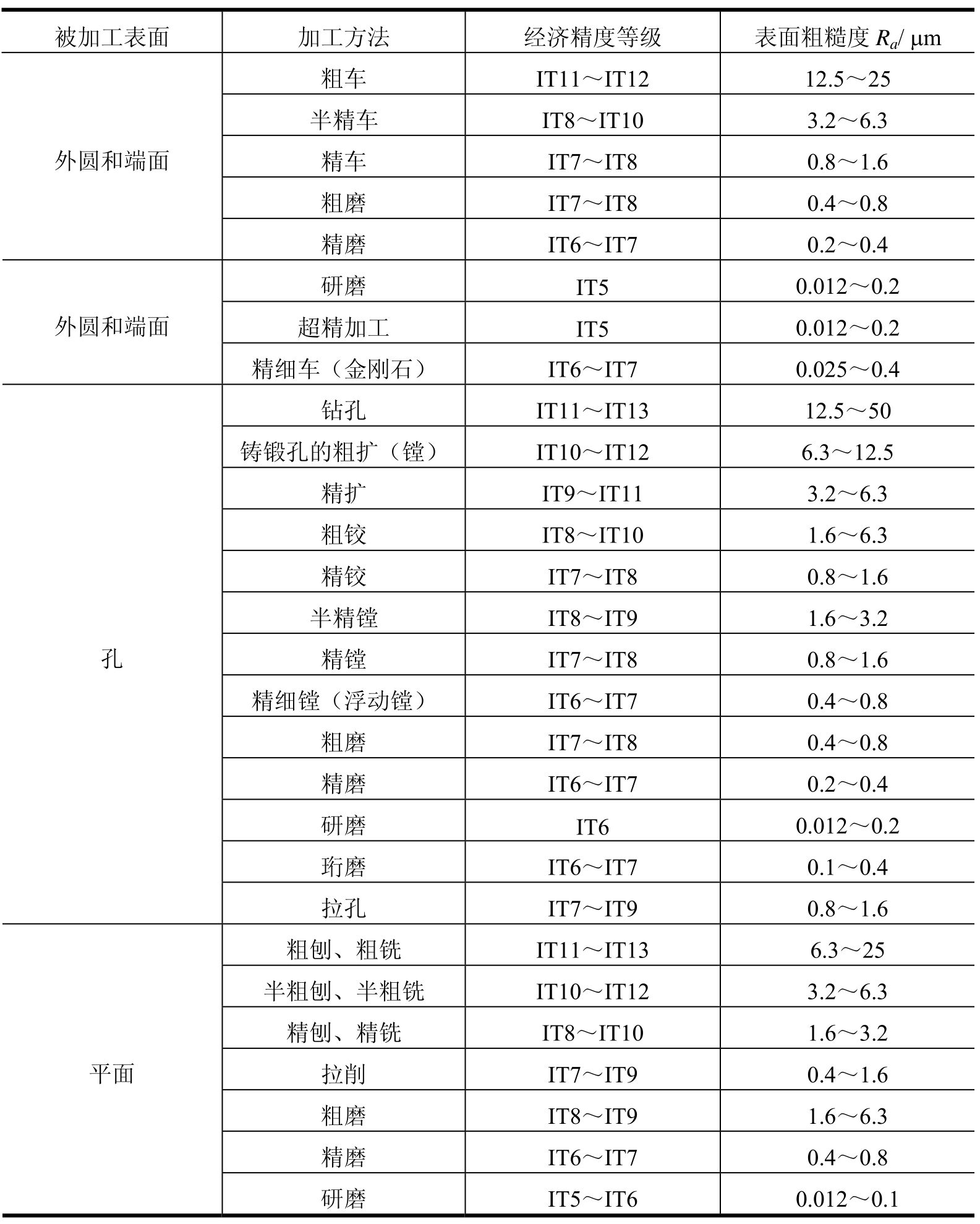

确定零件表面的加工方法是以各种加工方法的加工经济精度和其相应的表面粗糙度为依据的。加工经济精度是指在正常条件下,即采用符合质量标准的设备、工艺装备和标准技术等级工人,不延长加工时间所能保证的加工精度。相应的粗糙度称为经济粗糙度。每一种加工方法,加工的精度越高,其加工成本也越高;反之,当加工精度越低,其加工成本也越低。但是,这种关系只在一定范围内成立。一种加工方法的加工精度达到一定程度后,即使再增加成本,加工精度也不易提高;反之,当加工精度降低到一定程度后,即使加工精度再低,加工成本也不随之下降。经济精度就是处在上述两种情况之间的加工精度。选择加工方法理所当然地应使其处于经济精度的加工范围内。各种加工方法所能达到的经济精度和表面粗糙度如表7-8所示。

表7-8 各种加工方法的经济精度和表面粗糙度(中批量生产)

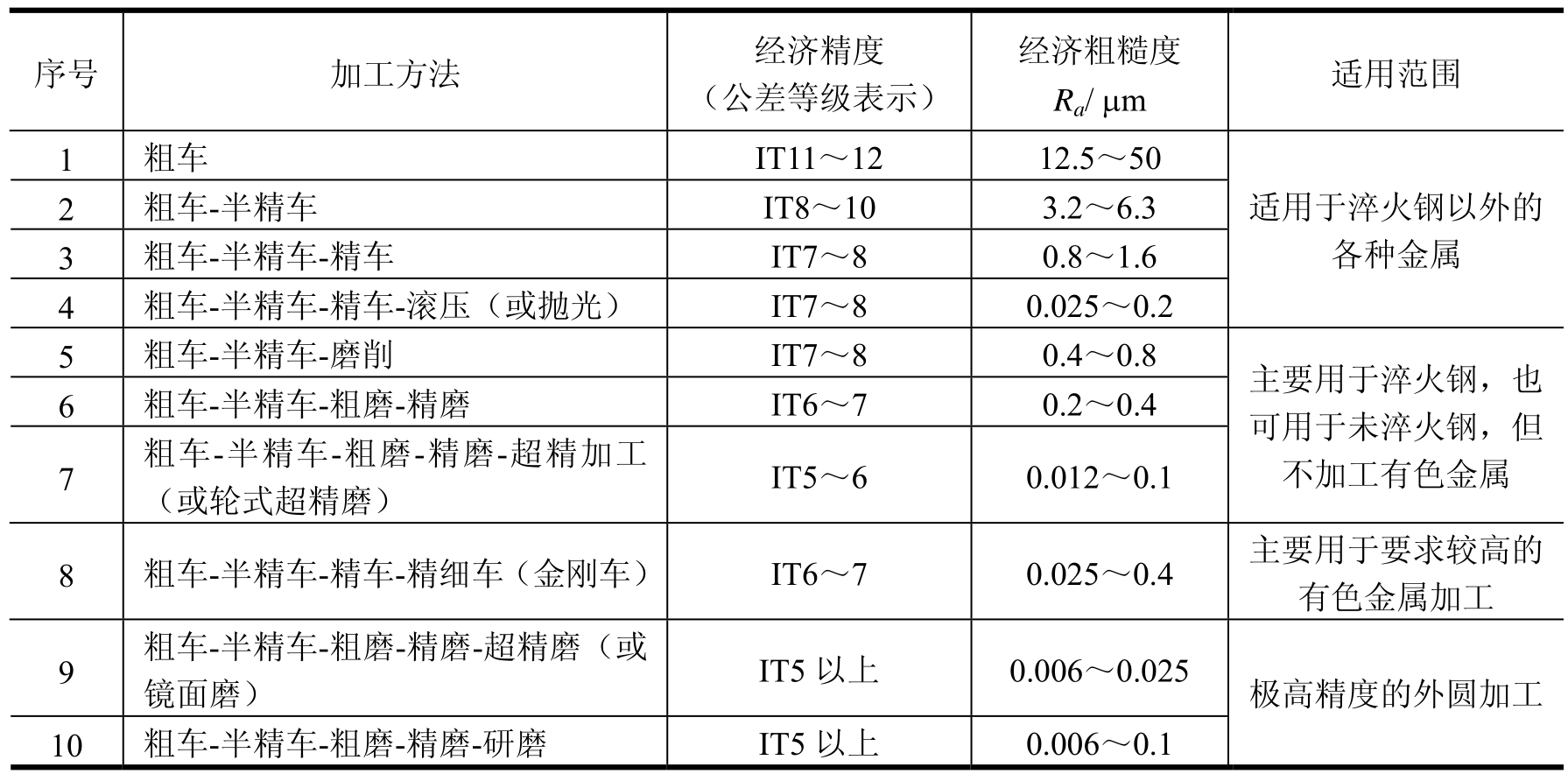

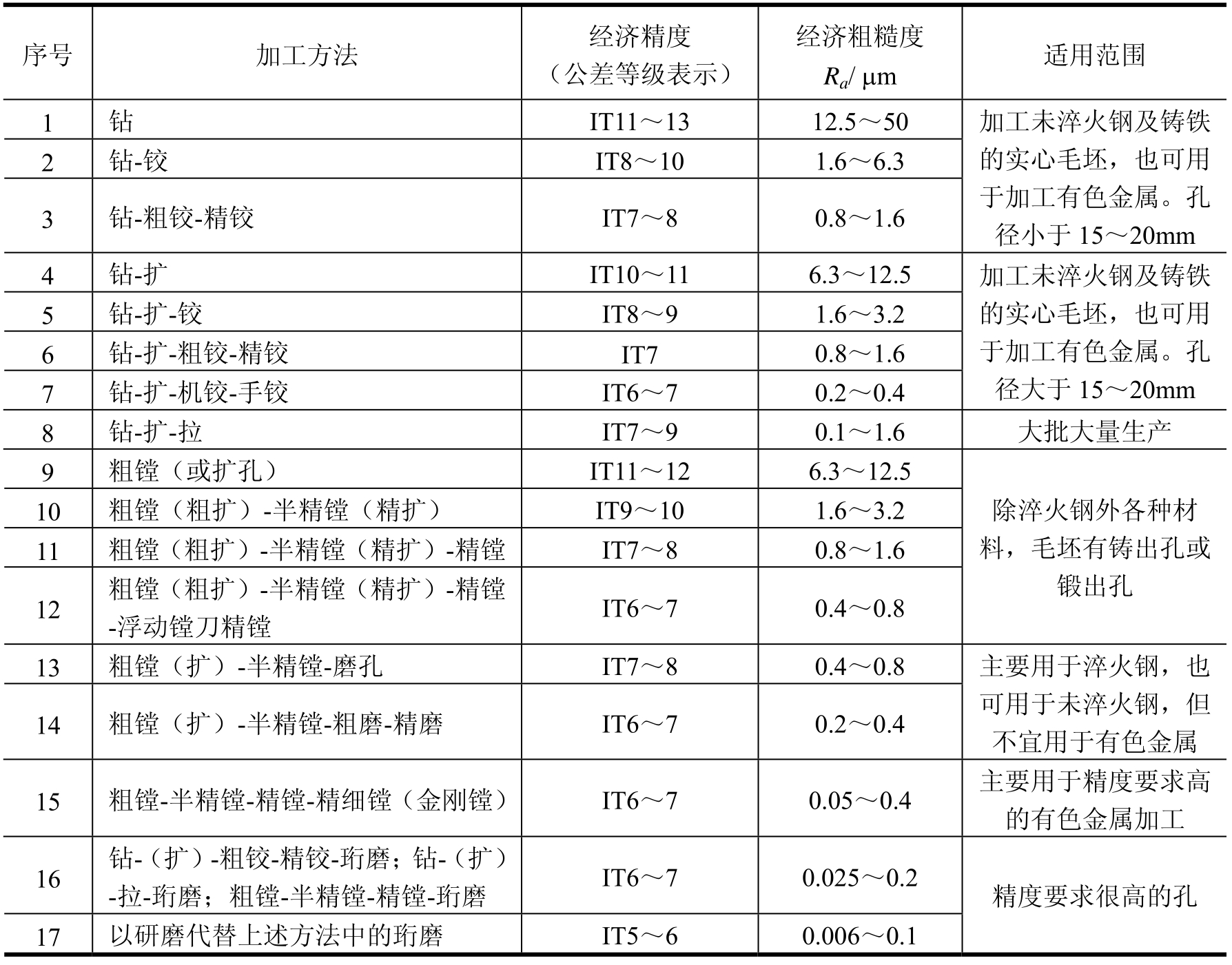

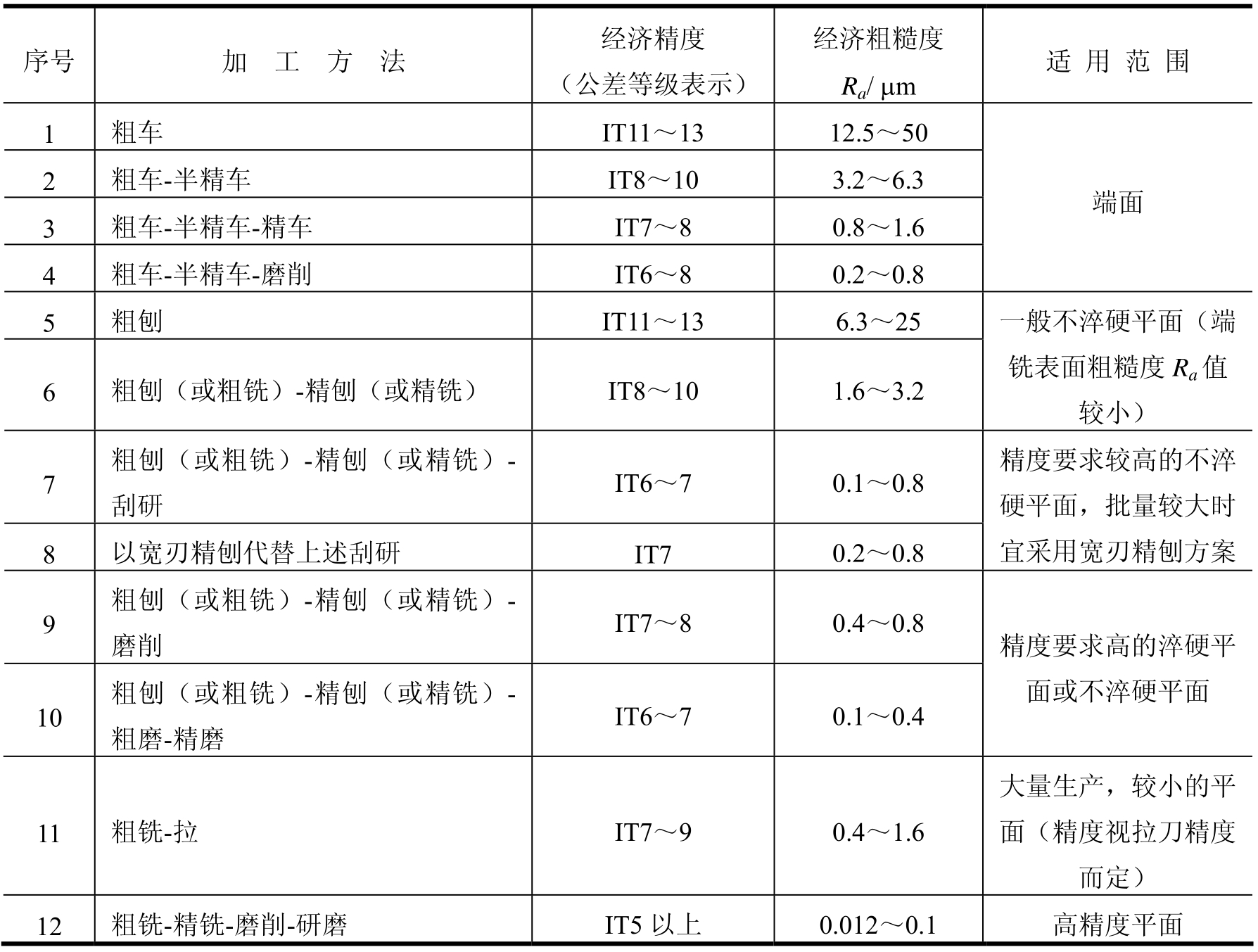

某一表面的加工方法的确定,主要由该表面所要求的加工精度和表面粗糙度来确定。通常是根据零件图上给定的某表面的加工要求,按加工经济精度和经济粗糙度来选定它的最后加工方法。然后再选定前面一系列的准备工序的加工方法和顺序,经过逐次加工达到其设计要求。表7-9、表7-10、表7-11分别列出了外圆柱面、内孔和平面的加工方法和加工精度。

表7-9 外圆柱表面的加工方法及加工精度

表7-10 孔的加工方法及加工精度

表7-11 平面的加工方法及加工精度

由于获得同一经济精度和粗糙度的加工方法往往有几种,选择时应考虑以下问题:

(1)被加工表面的精度、尺寸大小和零件的结构形状。一般情况下采用加工方法所获得的经济精度,应能保证零件所要求的加工精度和表面质量。例如,材料为钢,尺寸精度为IT7,表面粗糙度Ra=0.4μm的外圆柱面,用车削、外圆磨削都能加工。但因为上述加工精度是外圆磨削的加工精度,而不是车削加工的经济精度,所以应选用磨削加工方法作为达到工件加工精度的最终加工方法。

被加工表面的尺寸大小对选择加工方法也有一定影响。例如,孔径大时宜选用镗孔和磨孔,如果选用铰孔,将使铰刀直径过大,制造、使用都不方便。而加工直径小的孔,则采用铰孔较为适当,因为小孔进行镗削和磨削加工,将使刀杆直径过小,刚性差,不易保证孔的加工精度。

选择加工方法还取决于零件的结构形状。如外圆柱面一般采用车削和外圆磨进行加工,而内圆柱面(孔)则多通过钻、扩、铰、镗、内圆磨等方法获得。回转体零件上较大直径的孔可采用车削或磨削;箱体上IT7级的孔常采用镗削或铰削。窄长平面用刨而大平面用铣效率更高。

(2)零件材料的性质和热处理要求。对于加工质量要求高的有色金属零件,一般采用精细车、精细铣或金刚石镗削等加工方法,而避免采用磨削加工,因为磨削有色金属易堵塞砂轮。经淬火后的钢质零件一般只能采用磨削加工和特种加工。

(3)生产率和经济性要求。所选择的零件加工方法,除保证产品的质量和精度要求外,应有尽可能高的生产率。尤其在大批量生产时,应尽量采用高效率的先进加工方法和设备,以达到大幅度提高生产率的目的。例如,采用拉削方法加工内孔和平面;采用组合铣削、组合磨削方法同时加工几个表面;通过改变毛坯形状,提高毛坯质量,实现少切削、无切削加工。但在单件小批生产的情况下,如果盲目采用高效率的先进加工方法和设备,会因投资过大、设备利用率不高,使产品成本增高。

(4)现有生产条件。选择加工方法应充分利用现有设备,合理安排设备负荷,同时还应重视新工艺、新技术的应用。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。