5.2.2 线切割机床的机床本体

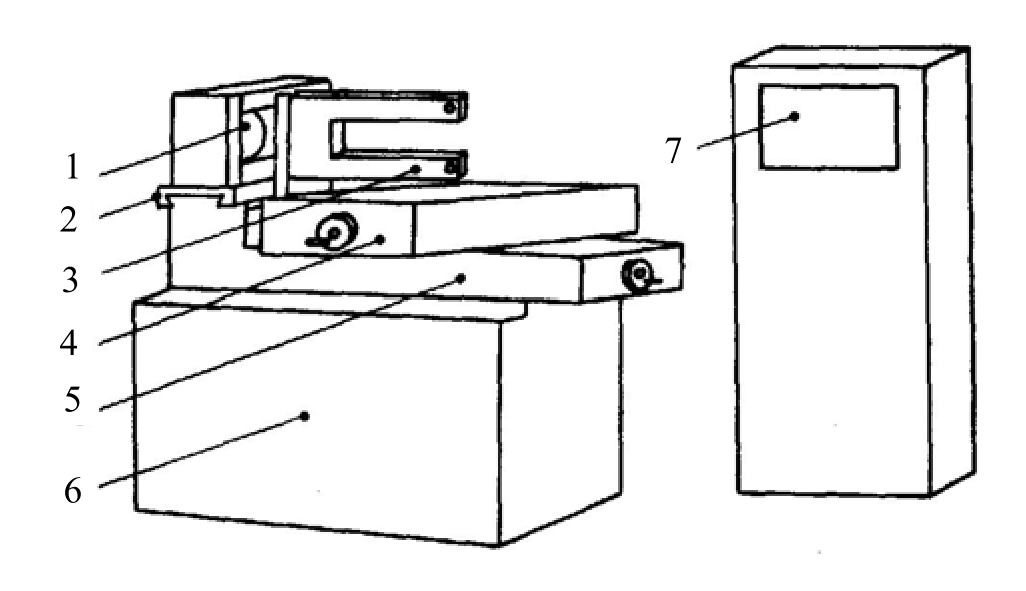

电火花线切割机床的机床本体结构可以用图5-7的分解结构来说明。由图可以看到,线切割机床的机床本体主要由床身、纵横移动工作台、走丝系统三个部分所构成。

图5-7 快走丝线切割机床的走丝系统

1—储丝筒 2—走丝滑板 3—导丝架 4、5—纵、横移动滑板 6—床身 7—电源、数控控制箱

1.床身

床身是整个机床的基础。其主要作用是对其他部件提供安装支撑和引导,部分机床为了节省空间,把工作液系统和机床控制系统也装在机床床身内。

2.纵横进给移动工作台

线切割机床的工作台是用来装夹工件并带动工件完成进给运动的。工作台主要由纵向滑板、横向滑板、滑动或滚动导轨、驱动丝杆螺母副等四个主要部分所组成。

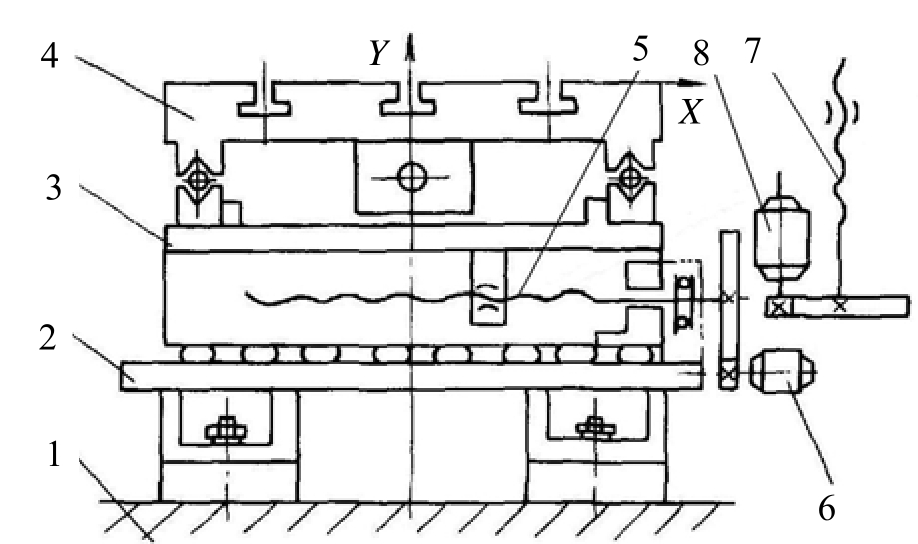

(1)纵、横进给驱动结构原理 如图5-8所示为数控电火花线切割机床的纵横进给移动工作台的结构原理示意图,上、中、下三层滑板可以在纵、横步进电动机的伺服驱动下完成纵向和横向的进给移动。为了减小滑板移动的摩擦阻力,两滑板的导轨均采用滚动导轨的结构,大大提高了对细微运动要求的反应灵敏性和准确的定位精度。两个驱动步进电动机分别接受由数控系统和伺服驱动功率放大电路输入的驱动脉冲信号,一步一步地来执行每一个驱动脉冲。当机床的脉冲当量为0.001mm 时,步进电机每执行一个驱动脉冲,工作台向前移动0.001mm。

图5-8 纵、横进给工作台结构原理

1—床身 2—下拖板 3—中拖板 4—上拖板 5、7—纵、横驱动丝杠 6、8—纵、横驱动电机

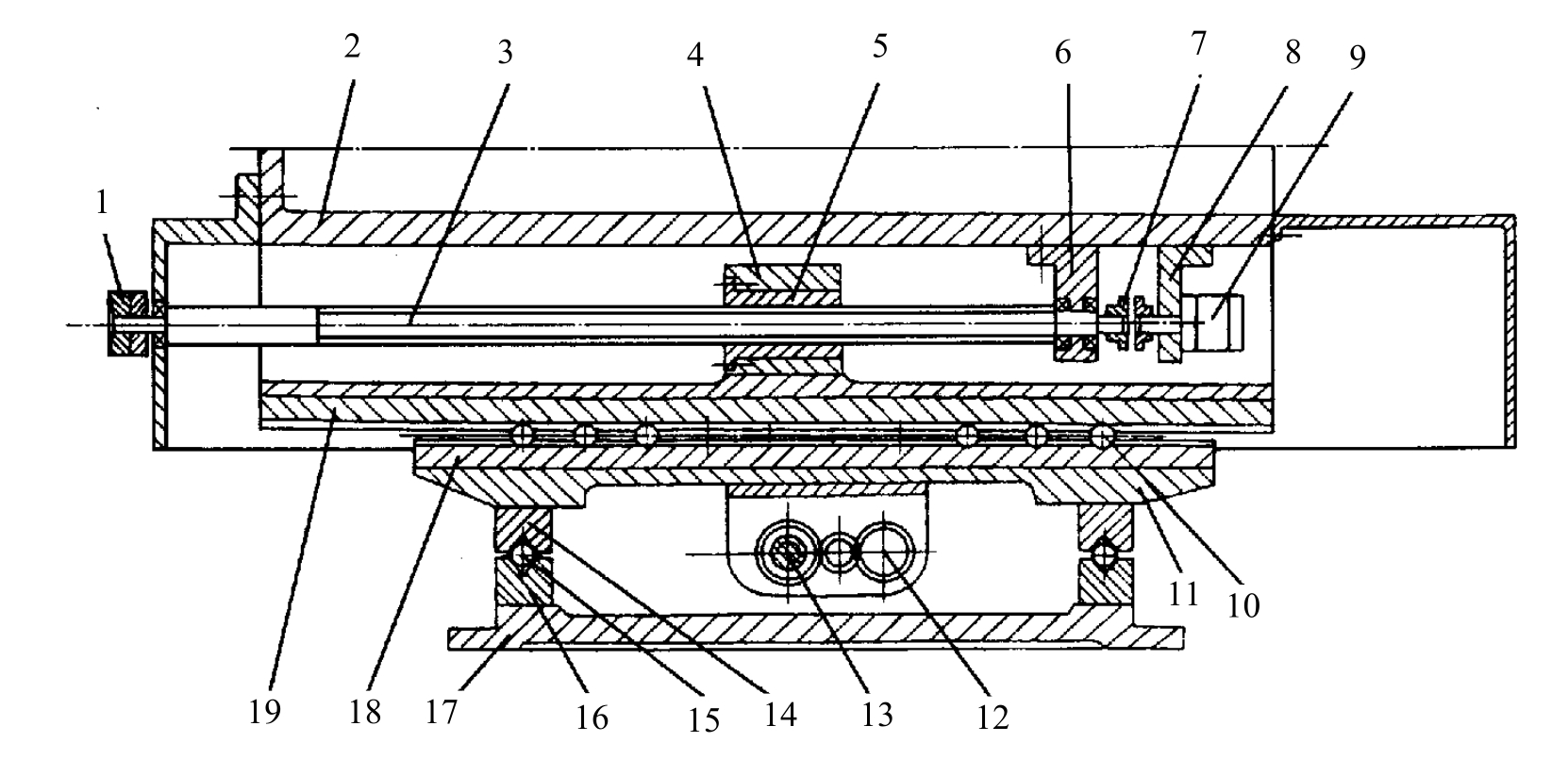

(2)纵、横驱动工作台的机械结构 如图5-9所示为纵、横移动工作台的机械结构图。1为工作台横向移动操作手轮,可以在工件安装调整时对工作台进行手动移动调整。2为工作台,其顶面有提供工件装夹的T形槽,其下部为横向移动滑板,工件在加工时的伺服进给运动是由纵横移动伺服电机来共同完成驱动的,9为横向移动伺服电机,它接受数控系统提供的进给伺服驱动信号,并把这些信号转换成为伺服电机的转动,然后通过联轴器7带动横向丝杠3使工作台进行横向进给;纵向移动是通过伺服电机(图中未表示出)和减速齿轮12带动纵向移动丝杠13,使工作台产生纵向移动。

1—手轮 2—工作台 3—丝杆 4—螺母座 5—螺母 6—轴承座 7—联轴器 8—电动机座 9一横向移动伺服电机 10—滚珠 11—纵向移动滑板 12—减速齿轮 13—纵向移动丝杆 14—纵向移动上导轨 15—滚珠 16—纵向移动下导轨 17—底座 18—横向移动下导轨 19—横向移动上导轨

图5-9 纵横移动工作台结构图

为了减小滑板的移动摩擦阻力,提高工作台的运动定位精度,纵、横滑板的导轨副都采用了滚动导轨结构。滚动导轨具有摩擦阻力小、定位精度高、制造和安装调试简单、对微量运动要求的速度响应快、导轨刚性和运动稳定性好、不容易产生低速爬行等优点。目前,大多数线切割机床都采用了滚动导轨副。

滚动导轨的缺点是导轨与滚动体形成点、线接触,其接触应力较大,不耐磨损,承载能力也不如滑动导轨,其抗振性和吸振性要差些,一般应用于中、小型机床。小型线切割机床则大多采用钢球作滚动体,这主要是由于一般钢球滚动体制造工艺简单,价格低廉;中型数控线切割机床多采用滚柱做滚动体,其承载能力要高些。

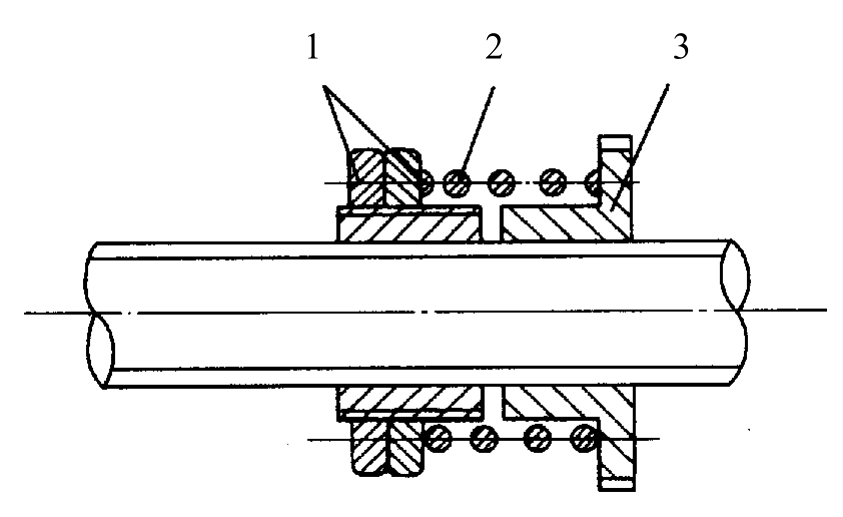

纵横驱动丝杠与滑板螺母之间的配合间隙的存在,会造成丝杠反向驱动时滑板运动的失真,即丝杠在反向转动时首先要克服掉与螺母间的间隙,然后才能够推动螺母产生移动,该部分运动损失习惯上称为传动副的反向失动量。为了减小螺母间隙所造成的运动误差,需要采取消间隙结构。如图5-10所示为一种双螺母消隙结构,右螺母3固定不动,调整左螺母外部的调隙螺母1,使其向右压紧弹簧2,在弹簧2的强大推力作用下,使左右两个丝杠螺母组合分别与驱动丝杠的两侧齿廓相挤紧,达到消除传动间隙的目的。

图5-10 双螺母消隙结构示意图

1—调隙螺母 2—弹簧 3—右螺母

工作台驱动所用的步进电机与丝杆间的传动,常采用齿轮副来实现传动。由于齿轮副的啮合存在齿侧间隙,当步进电机换向转动时,会出现传动空程,造成反向失动误差。为了减小这一间隙所造成的反向失动误差,提高工件的加工精度,常采用齿轮啮合消间隙装置。方法是将齿轮传动中心距做成可调式的,或者将一个传动齿轮沿轴向做成双齿片消隙结构。

齿轮的中心距可调结构多半采用偏心套做调整元件,将电动机连同它的驱动齿轮一起,通过偏心套装在机架上,转动偏心套就能方便地调节两啮合齿轮的中心距,从而达到消除齿侧间隙的目的。

双齿片消隙结构是将同一个传动齿轮沿轴向分做成两片,在两薄片齿轮之间设置弹簧,在弹簧力作用下,使两齿面分别与另一相啮合齿的左右两齿廓挤压在一起,即可消除传动时的反向失动误差。这种调整方法结构复杂,受弹簧力的影响,传动刚度较低,不宜传递大的转矩。

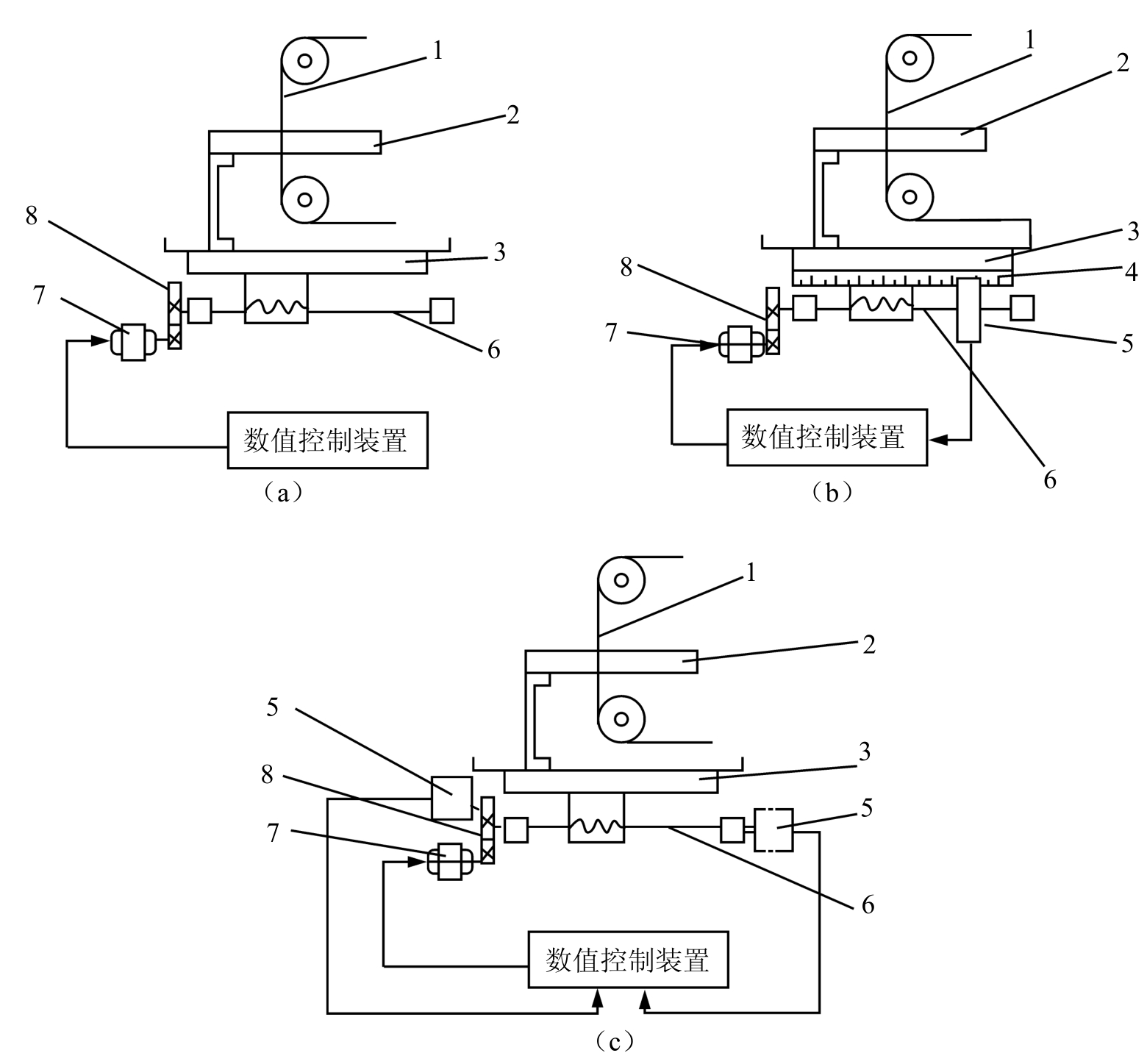

(3)三种数控伺服驱动进给控制 纵、横驱动工作台的进给移动的驱动是受数控系统的插补控制的。根据机床所配备的数控系统效能的高低不同,有三种伺服驱动控制类型,即开环控制伺服驱动、闭环控制伺服驱动和半闭环控制伺服驱动方式。其驱动原理及相互间的区别如图5-11所示。

开环伺服驱动控制系统最为简单,如图5-11(a)所示。数控系统对伺服驱动电机的驱动脉冲的执行信息一无所知,系统只管向驱动步进电机发出预定的驱动脉冲数,至于电机对驱动命令的执行情况就无法进行测量了。

闭环伺服驱动控制系统原理如图5-11(b)所示,该驱动方式的配置中在工作台的移动标尺上增加了一套检测系统,并通过专门设置的反馈电路把工作台的实际移动情况实时地反馈给数控系统,使数控系统能够把工作台的实际移动信息与系统需要工作台移动的信息加以对比,以检验是否有运动误差,并能够根据比较得出的差值,对伺服驱动电机进行驱动脉冲的补充。所以,闭环控制系统的运动控制精度要比开环系统高得多。

半闭环伺服驱动系统也有检测和反馈系统,但其检测对象不是工作台,而是驱动丝杠和步进电机的输出轴,如图5-11(c)所示,因为这种检测的成本要比闭环检测低得多。

一般开环控制系统配备的是步进电机,而闭环控制系统配备的是具有运动信息控制的伺服电机。

图5-11 三种伺服进给驱动方式

1—电极丝 2—工件 3—工作台 4—标尺 5—检测器 6—驱动丝杠 7—步进电机 8—齿轮

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。