3.2.2 数控铣削用量

1.铣削用量的选择

铣削的切削用量包括主轴转速(切削速度)、背吃刀量、进给速度。切削用量的大小对切削力、切削功率、刀具磨损、加工质量和加工成本均有显著的影响。

需自动换刀数控机床,在刀具安装、对刀时花费时间较多,所以选择切削用量要保证刀具能加工完一个零件,或保证刀具耐用度不低于一个工作班,最少不低于半个工作班。对易损刀可采用姐妹刀的形式,以保证加工的连续性。

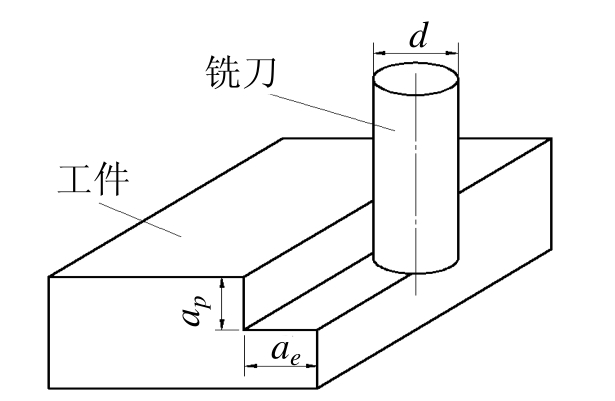

数控加工中选择切削用量时,是在保证加工质量和刀具耐用度的前提下,充分发挥机床性能和刀具切削性能,使切削效率最高,加工成本最低。铣削过程中,如果能在一定的时间内切除较多的金属,就有较高的生产率,从刀具耐用度的角度考虑,切削用量选择的次序是:根据侧吃刀量ea先选大的背吃刀量ap,如图3-14所示,再选大的铣削速度V(最后转换为主轴转速S)。

图3-14 立铣刀的背吃刀量与侧吃刀量

对于高速铣床(主轴转速在10000r/min以上),为发挥其高速旋转的特性、减少主轴的重载磨损,其切削用量选择的次序应是:

V→F→pa(ea)

① 背吃刀量ap或侧吃刀量ae的选择

背吃刀量或侧吃刀量的选取主要由工件的加工余量、精度要求及工艺系统的刚度决定。若工件的精度要求不高,工艺系统的刚度又足够,则最好一次铣削加工余量,即ap或ae等于加工余量;若工件的精度和表面粗糙度要求较高,或工艺系统的刚度较差,则只能按先多后少的原则,采用多次铣削加工。

当侧吃刀量ea<d/2(d为铣刀直径)时,取pa=(1/3~1/2)d;当侧吃刀量d/2≤ea<d时,取pa=(1/4~1/3)d;当侧吃刀量ea=d(即满刀切削)时,取pa=(1/5~1/4)d。

当机床的刚性较好,且刀具的直径较大时,pa可取得更大。

② 进给速度F的选择

粗铣时铣削力大,进给量的提高主要受刀具强度、机床、夹具等工艺系统刚性的限制,根据刀具形状、材料以及被加工工件材质的不同,在强度、刚度许可的条件下,进给量应尽量取大;精铣时限制进给量的主要因素是加工表面的粗糙度,为了减小工艺系统的弹性变形,减小已加工表面的粗糙度,一般采用较小的进给量,具体参见表3-3。进给速度F与铣刀每齿进给量f、铣刀齿数z及主轴转速S(r/min)的关系为:

F=fz(mm/r)或F=Sfz(mm/min)

表3-3 铣刀每齿进给量f推荐值(mm/z)

③ 切削速度V的选择

在背吃刀量和进给量选好后,应在保证合理的刀具耐用度、机床功率等因素的前提下确定,具体参见表3-4。主轴转速S(r/min)与铣削速度V(m/min)及铣刀直径d(mm)的关系为:

![]()

表3-4 铣刀的切削速度V(m/min)

2.粗、精加工时切削用量的选择原则

① 粗加工时切削用量的选择原则 首先尽可能大地选取背吃刀量;其次要根据机床动力和刚性等限制条件,尽可能大地选取进给量;最后根据刀具耐用度确定最佳的切削速度。

② 精加工时切削用量的选择原则 首先根据粗加工后的余量确定背吃刀量;其次根据已加工表面的表面粗糙度要求,选取较小的进给量;最后在保证刀具耐用度的前提下,尽可能选取较高的切削速度。

随着数控机床在生产实际中的广泛应用,数控编程已经成为数控加工中的关键问题之一。在数控程序的编制过程中,要在人机交互状态下即时选择刀具和确定切削用量。因此,编程人员必须熟悉刀具的选择方法和切削用量的确定原则,从而保证零件的加工质量和加工效率,充分发挥数控机床的优点,提高企业的经济效益和生产水平。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。