第三节 道化学火灾、爆炸危险指数评价法

一、目的与适用范围

美国道化学公司(DOW)自1964年开发《火灾、爆炸危险指数评价法》(第一版)以来,历经数十年,不断修改完善,推陈出新,于1993年推出了第七版。该方法以过去的事故统计资料及物质的潜在能量和现行安全措施为依据,定量地对工艺装置及所含物料的潜在火灾、爆炸和反应危险性进行分析评价。其目的是:

(1)量化潜在火灾、爆炸和反应性事故的预期损失;

(2)确定可能引起事故发生或使事故扩大的装置;

(3)向有关部门通报潜在的火灾、爆炸危险性;

(4)使有关安全及工程技术人员了解到各工艺环节可能造成的损失,以此确定减轻事故严重性和总损失的有效、经济的途径。

火灾、爆炸危险指数评价法主要适用于贮存、生产、处理易燃、可燃、化学活性物质工艺过程的风险评价。易燃、可燃、化学活性物质的数量至少为454kg左右,评价结果才有意义。

二、评价计算程序

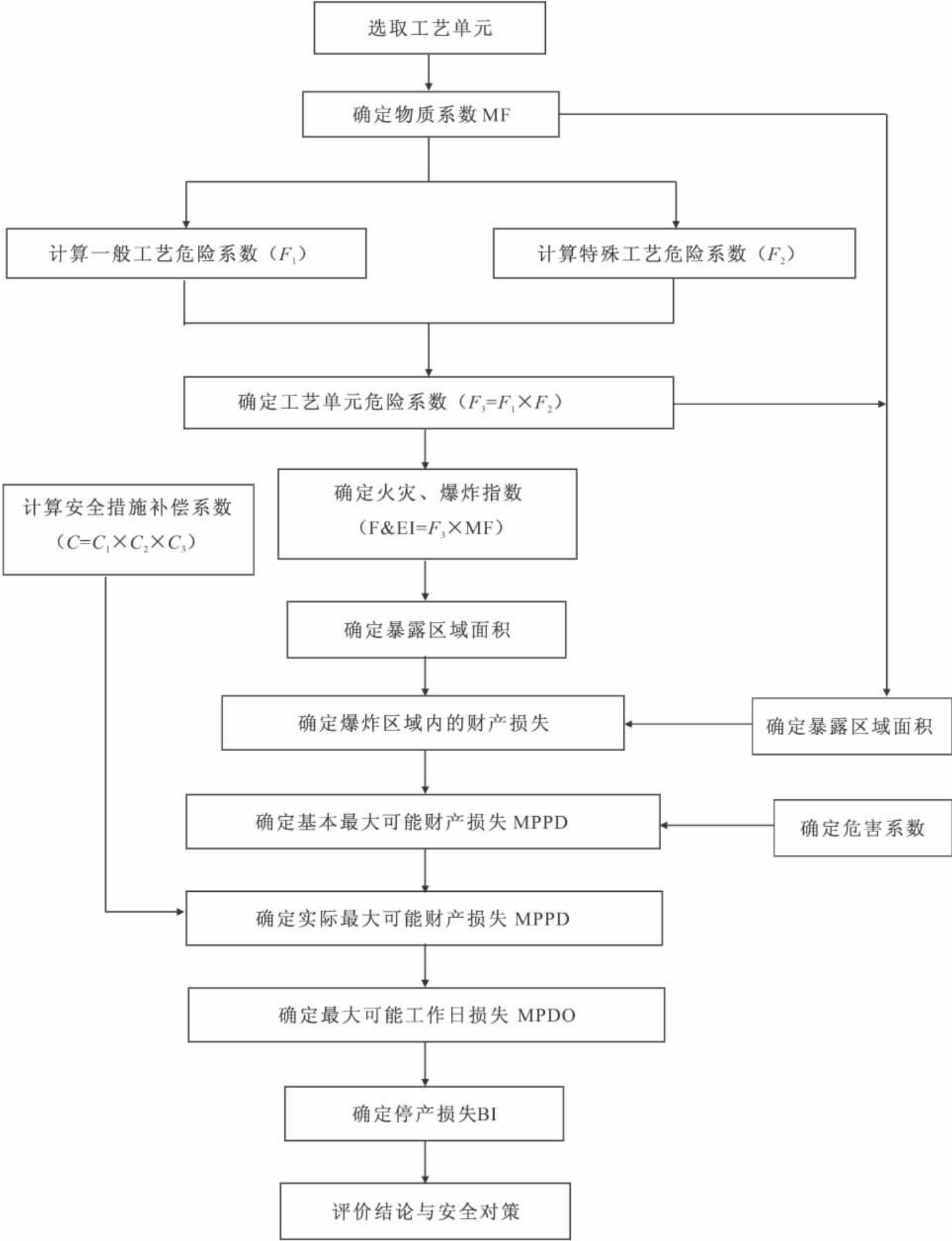

火灾、爆炸危险指数评价法的风险分析计算程序如图2-3所示。

评价计算步骤如下。

(1)确定工艺单元;

(2)查表确认单元内的物质系数MF;

(3)按单元的工艺条件,将适当的危险系数分别记入表2-5的“一般工艺危险系数F1”和“特殊工艺危险系数F2”栏目;

(4)计算工艺单元危险系数F3(F3=F1×F2);

(5)计算火灾、爆炸危险指数F&EI(F&EI=MF×F3);

(6)将F&EI乘以0.84确认暴露半径,计算暴露面积;

(7)根据单元暴露区域内所有设备、设施的更换价值及单元危害系数,计算出基本最大可能财产损失MPPD;

(8)应用安全措施补偿系数C乘以基本MPPD,确定实际最大可能财产损失MPPD;

图2-3 火灾爆炸指数法评价程序

(9)根据实际MPPD,用图2-6确定最大损失工作日MPDO;

(10)以最大停产损失工作日MPDO确定停产损失BI;

(11)得出评价结论,提出安全对策。

三、火灾、爆炸危险指数及补偿系数

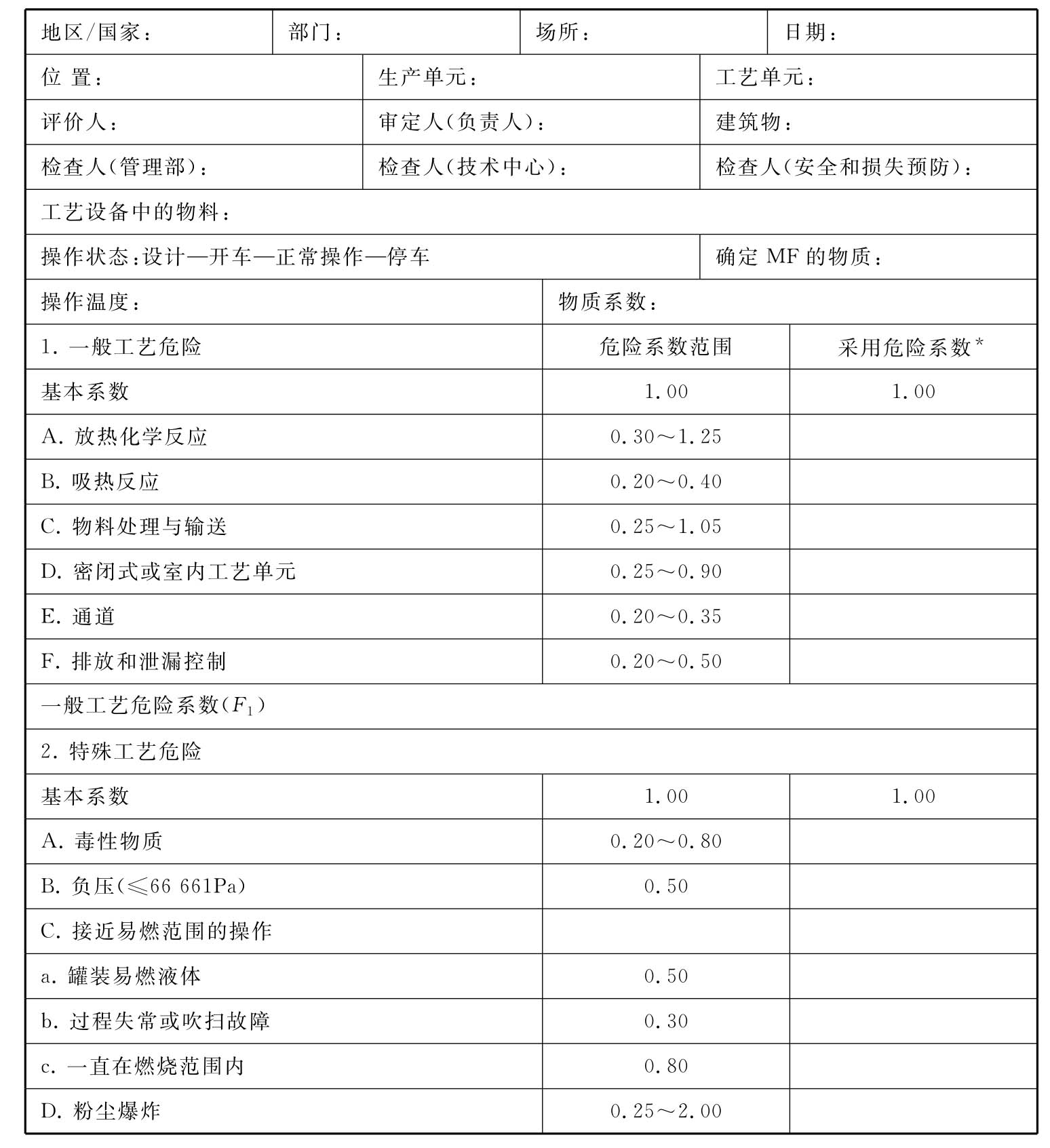

火灾、爆炸危险指数及补偿系数的分析汇总分别见表2-5、表2-6、表2-7、表2-8。

表2-5 火灾、爆炸危险指数(F&EI)表

续表2-5

*.无危险时系数用0.00

表2-6 安全措施补偿系数表

注:安全措施补偿系数=C1×C2×C3;

*.当无安全补偿系数时,填入1.00;

**.是所采用的各项补偿系数之积。

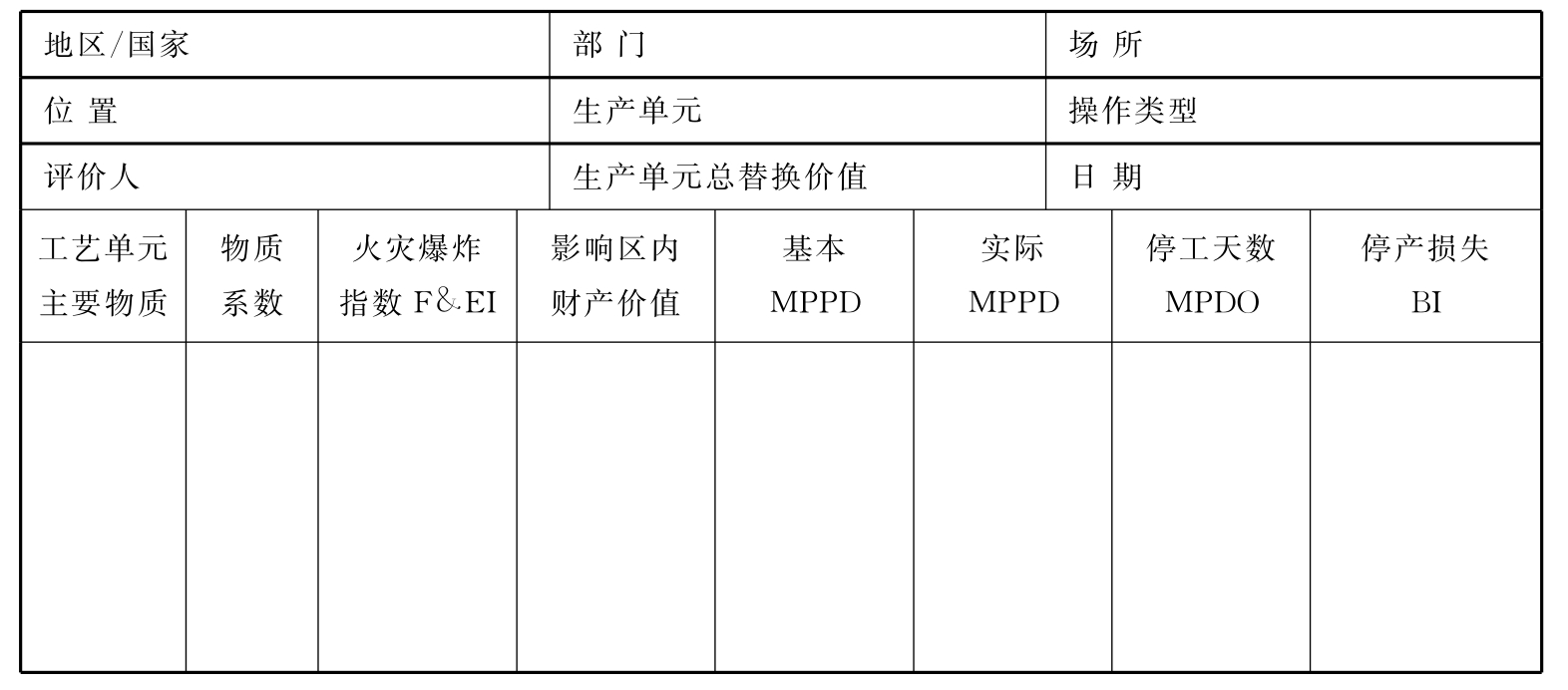

表2-7 工艺单元危险分析汇总表

表2-8 生产单元危险分析汇总表

四、DOW方法计算的简单介绍

(一)选择工艺单元

所谓工艺单元是指工艺装置的任一主要单元,与其他部分保持一定的距离,或用防火墙为界划分。

(1)选择工艺单元,主要应考虑以下重要参数。

1)物质的潜在化学能(物质系数);

2)工艺单元中危险物质的数量;

3)资金密度(美元/m2);

4)操作压力与操作温度;

5)导致火灾、爆炸事故的历史资料;

6)对装置起关键作用的单元。

一般情况下,这些参数的数值越大,则该工艺单元就越需要评价。

(2)具体选择工艺单元时,还应注意以下要点。

1)由于火灾、爆炸危险指数体系是假定工艺单元中所处理的易燃、可燃或化学活性物质的最低量为2 270kg或2.27m3,因此,若单元内物料量较少,则评价结果就有可能被夸大。通常,所处理的易燃、可燃或化学活性物质的量至少为454kg或0.454m3,评价结果才有意义。

2)当设备串联布置且相互间未有效隔离,要仔细考虑划分工艺单元的合理性。一个单独的操作区域很少被划分为多个单元,一个仓库可视为一个单元。

3)要仔细考虑操作状态(如开车、正常生产、停车、装料、卸料、填加触媒等)及操作时间。经仔细分析后,通常可以选择一个操作阶段来计算F&EI,但有时必须研究几个阶段来确定重大危险。

(二)物质系数的确定

物质系数(MF)是表述物质在燃烧或其他化学反应引起的火灾、爆炸时释放能量大小的内在特性,是化学物质最基础的特征数值。

物质系数由美国消防协会规定的NF、NR(分别代表物质的燃烧性和化学活性)决定。

DOW《火灾、爆炸危险指数评价法》(第七版)的“物质系数和特性表”中提供了大量的化学物质系数。关于表外物质系数取值方法及温度超过60℃时物质系数的修正方法,《在火灾、爆炸危险指数评价法》(第七版)中均有具体说明,请读者参阅。

工艺单元内混合物物质按“在实际操作过程中所存在的最危险物质”原则来确定MF。

(三)工艺单元危险系数(F3)

工艺单元危险系数(F3)包括-般工艺危险系数(F1)和特殊工艺危险系数(F2),对每项系数都要恰当地进行选取。

计算工艺单元危险系数(F3)中各项系数时,应选择物质在工艺单元中所处的最危险的状态,可以考虑的操作状态有:开车、连续操作和停车。

1.一般工艺危险系数(F1)

一般工艺危险是确定事故严重度的主要因素,共有6项。各项系数取值范围如下。

(1)放热化学反应,危险系数取值范围是0.30~1.25。

(2)吸热反应,危险系数取值范围是0.20~0.40。

(3)物料处理与输送,危险系数取值范围是0.25~1.05。

(4)封闭单元或室内单元,危险系数取值范围是0.25~0.90。

(5)通道,危险系数取值范围是0.20~0.35。

(6)排放和泄漏控制,危险系数取值范围是0.20~0.50。

2.特殊工艺危险系数(F2)

特殊工艺危险是影响事故发生概率的主要因素,特定的工艺条件是导致火灾、爆炸事故的主要原因。特殊工艺危险有下列12项。

(1)毒性物质,危险系数取值范围是0.20~0.80。

(2)负压操作,指空气泄入系统会引起爆炸的场所,危险系数取0.50。

(3)爆炸极限范围内或其附近的操作,危险系数取值范围是:①罐装易燃液体,危险系数取0.50;②过程失常或吹扫故障,危险系数取0.30;③一直在燃烧范围内,危险系数取0.80。

(4)粉尘爆炸,危险系数取值范围是0.25~2.00。通常,粉尘越细,危险性越大,危险系统相应就越大。

(5)压力释放,依据单元的操作压力,查图表取值。危险系数取值范围为0.18~1.50。

(6)低温,危险系数取值范围是0.20~0.30。

(7)易燃和不稳定物质的数量,主要讨论单元中易燃物和不稳定物质的数量与危险性的关系。分为以下3种类型,用各自的危险系数曲线分别计算:①工艺过程中的液体或气体;②储存中的液体或气体(工艺操作场所之外);③储存中的可燃固体和工艺中的粉尘。

(8)腐蚀,危险系数取值范围是0.10~0.75。

(9)泄漏——连接头和填料处,危险系数取值范围是0.10~1.50。

(10)明火设备的使用,可分为两种情况选取系数:其一是明火设备设置在评价单元中;其二是明火设备附近有各种工艺单元。其危险系数的取值用各自的危险系数曲线分别计算。

(11)热油交换系统,其危险系数根据热交换介质的使用温度和数量来确定,危险系数取值范围是0.15~1.15。

(12)传动设备,危险系数取0.5。

3.工艺单元危险系数(F3)的确定

一般工艺危险系数(F1)=基本系数+所有选取的一般工艺危险系数

特殊工艺危险系数(F2)=基本系数+所有选取的特殊工艺危险系数

工艺单元危险系数(F3)=一般工艺危险系数(F1)特殊工艺危险系数(F2)

F3值范围为:1~8,若F3>8,则按8计。

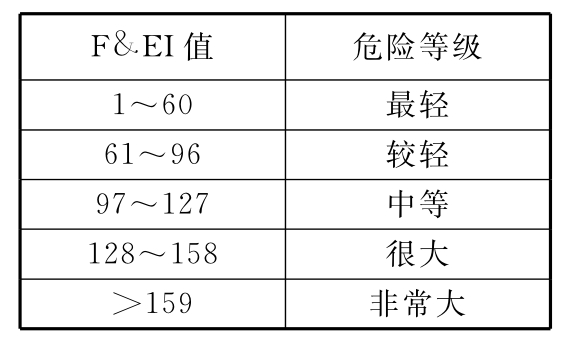

4.火灾、爆炸危险指数等级

火灾、爆炸危险指数(F&EI)是单元危险系数(F3)和物质系数(MF)的乘积,用来估计事故可能造成的破坏。

表2-9是F&EI值与危险程度之间的对应关系。

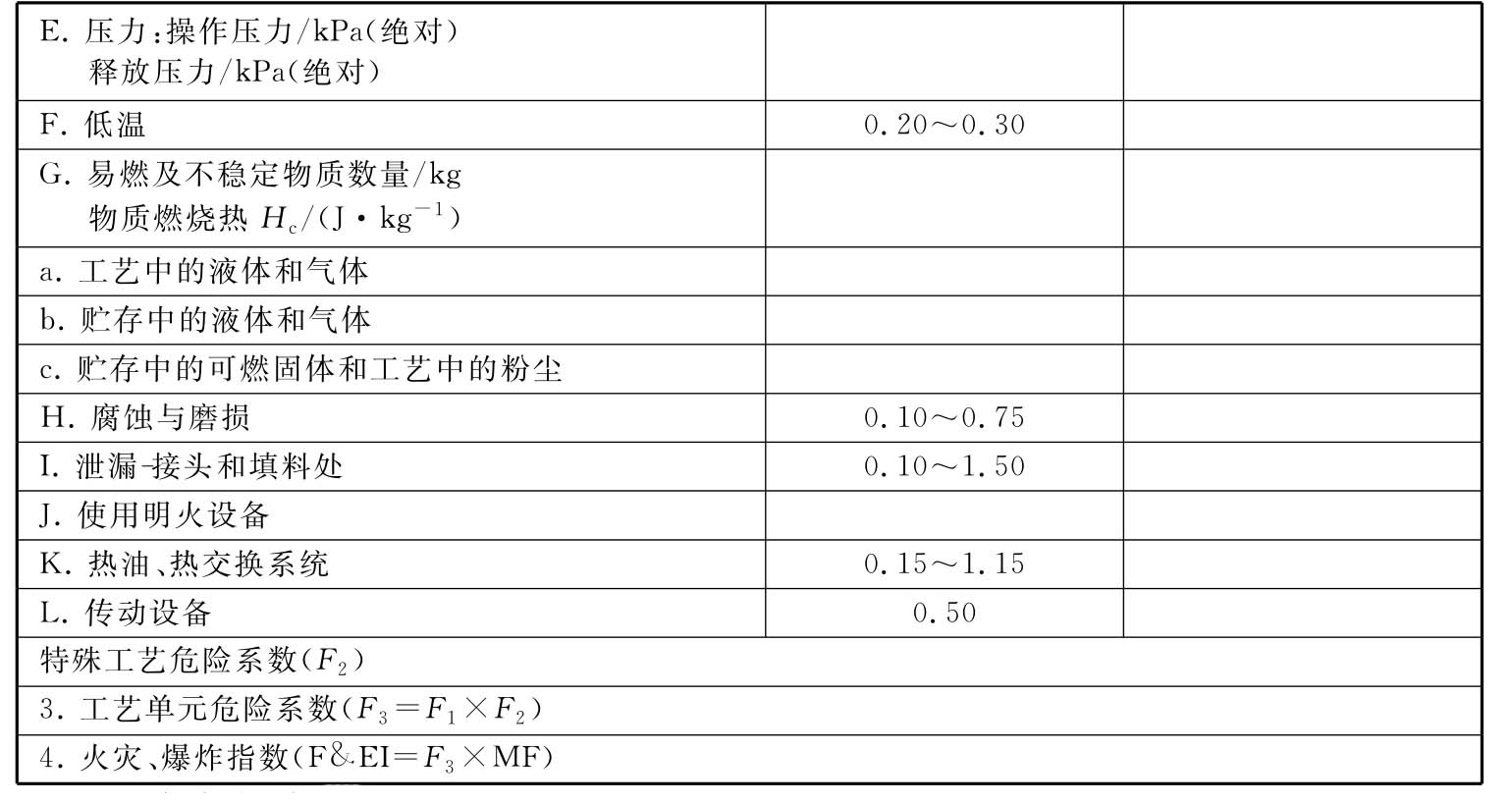

5.安全措施补偿系数

表2-9 F&EI及危险等级

建造任何一个化工装置(或化工厂)时,应该考虑相关的各种设计规范和安全技术标准。除此之外,根据经验提出的安全措施也已证明是有效的,它不仅能预防严重事故的发生,也能降低事故发生的概率和危害。安全措施可以分为工艺控制、物质隔离、防火措施三类,其补偿系数分别为C1,C2,C3。

(1)工艺控制补偿系数(C1)。

①应急电源0.98;

②冷却0.97,0.99;

③抑爆装置0.84,0.98;

④紧急停车装置0.96,0.98,0.99;

⑤计算机控制0.93,0.97,0.99;

⑥惰性气体保护0.94,0.96;

⑦操作指南或操作规程0.91~0.99;

⑧活性化学物质检查0.91,0.98;

⑨其他工艺过程危险分析0.91~0.98。

工艺过程危险分析工具也可用来评价火灾、爆炸危险。这些方法及相应的补偿系数如下:

定量风险评价 0.91

详尽的后果分析 0.93

故障树分析(FTA) 0.93

危险和可操作性研究(HAZOP) 0.94

故障类型和影响分析(FMEA) 0.94

环境、健康、安全和损失预防审查 0.96

故障假设 0.96

检查表评价 0.98

工艺、物质等变更的审查管理 0.98

(2)物质隔离补偿系数(C2)。

①远距离控制阀—0.96,0.98;

②备用泄料装置—0.96,0.98;

③排放系统—0.91,0.95,0.97;

④连锁装置—0.98。

(3)防火措施补偿系数(C3)。

①泄漏检测装置—0.94,0.98;

②钢质结构—0.95,0.97,0.98;

③消防水供应—0.94,0.97;

④特殊灭火系统—0.91;

⑤洒水灭火系统—0.74~0.97;

⑥水幕—0.97,0.98;

⑦泡沫灭火装置—0.92~0.97;

⑧手提式灭火器/水枪—0.93~0.98;

⑨电缆保护—0.94,0.98。

C1×C2×C3即为单元安全补偿系数。

6.工艺单元危险分析汇总

工艺单元危险分析汇总表(表2-7)汇集了所有重要的单元危险分析资料,列出了F&EI的数据、单元的安全补偿系数、暴露区域、危害系数及最大可能财产损失等。

(1)火灾、爆炸指数(F&EI)。有关火灾、爆炸指数的内容已在前面给出,表2-9还给出了按不同的火灾、爆炸指数值划分危险等级的规定。

(2)暴露半径。用F&EI乘以0.84即转换成暴露半径,单位是m。这个暴露半径表明了生产单元危险区域的平面分布,它是一个以工艺设备的关键部位为中心,以暴露半径为半径的圆。

图2-4 危险暴露区域示意图

(3)暴露区域。暴露半径决定了暴露区域的大小,按下式计算暴露区域的面积(单位:m2):

暴露区域面积=πR2

暴露区域意味着其内的设备将会暴露在本单元发生的火灾或爆炸环境中。为了计算这些设备在火灾、爆炸中遭受的损坏,要考虑实际影响的体积。该体积是一个围绕着工艺单元的圆柱体的体积,其面积是暴露区域,高度相当于暴露半径。

图2-4显示了暴露半径、暴露区域及影响体积。

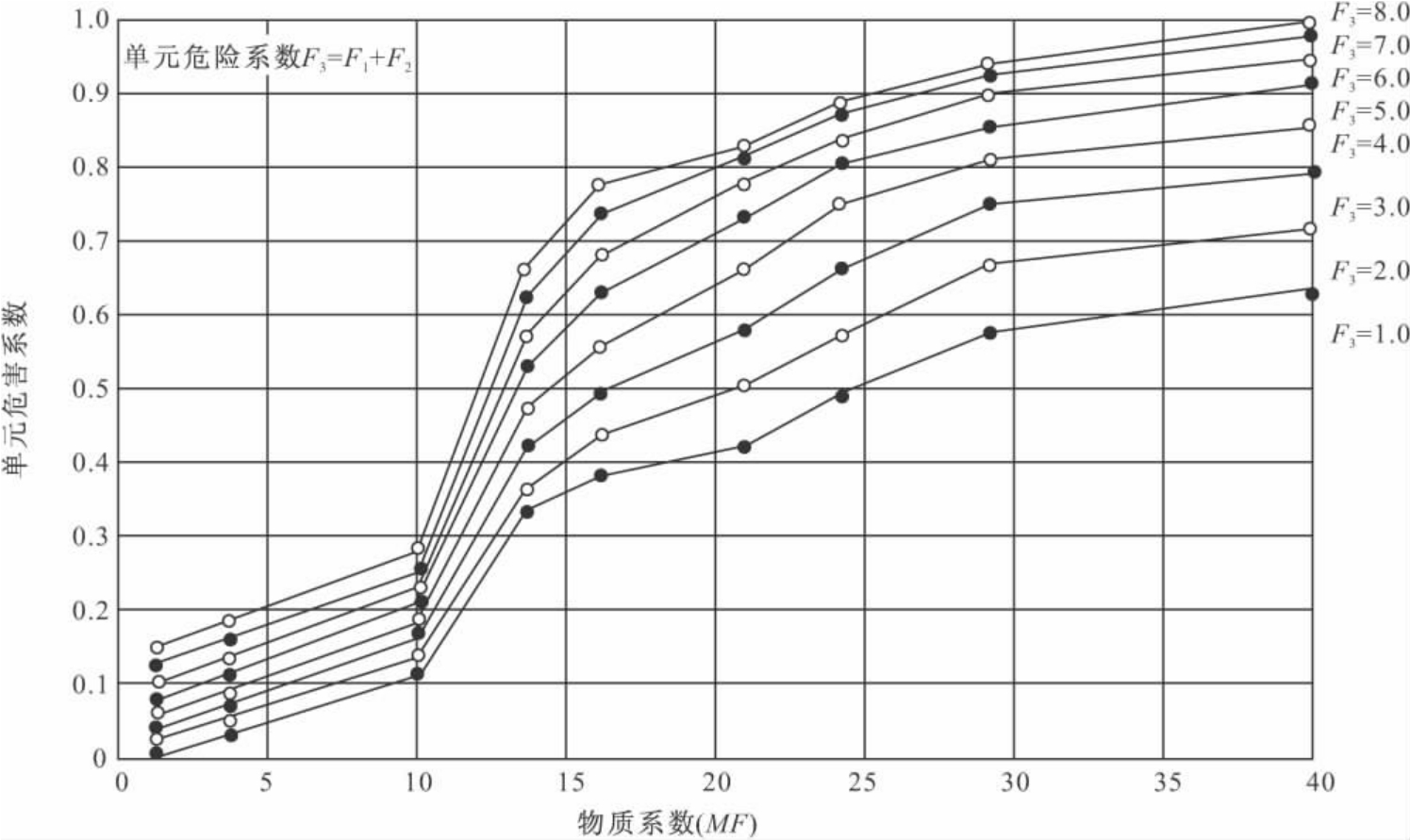

(4)暴露区域内财产价值。暴露区域内财产价值可由区域内含有的财产(包括在存的物料)的更换价值来确定:

更换价值=原来成本×0.82×增长系数

(5)危害系数的确定。危害系数是由单元危险系数(F3)和物质系数(MF)按图2-5来确定的,它代表了单元中物料泄漏或反应能量释放所引起的火灾、爆炸事故的综合效应。确定危害系数时,如果F3数值超过8.0,也按F3=8.0来确定危害系数。

图2-5 单元危害系数计算图

(6)基本最大可能财产损失(Base MPPD)。确定了暴露区域、暴露区域内财产和危害系数之后,有必要计算按理论推断的暴露面积内有关设备价值的数据,即基本最大可能财产损失(Base MPPD)。

基本最大可能财产损失=暴露区域内财产价值×危害系数

基本最大可能财产损失是假定没有任何一种安全措施来降低损失。

(7)安全措施补偿系数。安全措施补偿系数是若干项的乘积,即C1×C2×C3。

(8)实际最大可能财产损失(Actual MPPD)。

实际最大可能财产损失=基本最大可能财产损失×安全措施补偿系数

它表示在采取适当的防护措施后事故造成的财产损失。

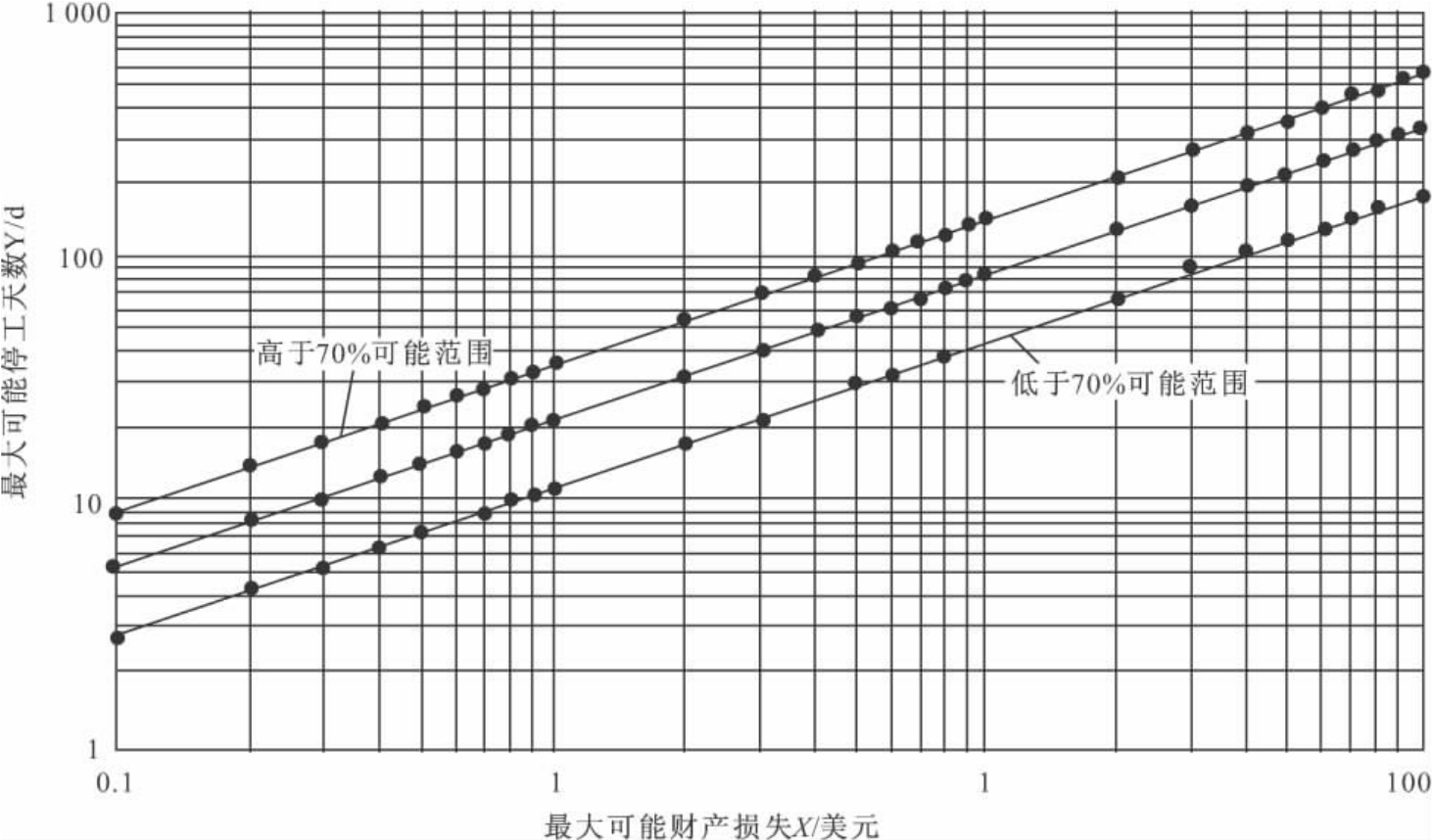

(9)最大可能工作日损失(MPDO)。估算最大可能工作日损失(MPDO)是评价停产损失(BI)必须经过的一个步骤。停产损失常常等于或超过财产损失,这取决于物料贮量和产品的需求状况。

为了求得MPDO,必须首先确定MPPD,然后按图2-6查取MPDO。

图2-6 最大可能停工天数(MPDO)计算图

图2-6中列出的实际MPPD是按1980年的美元给出的,考虑涨价因素应将其转换为现今的价格。

图2-6中MPPD(X)与停工日MPDO(Y)之间的方程式为:

上限70%的斜线为: lgY=1.550 233+0.598 416lgX

正常值的斜线为: lgY=1.325 132+0.592 471lgX

下限70%的斜线为: lgY=1.045 515+0.610 426lgX

(10)停产损失(BI)。按美元计,停产损失(BI)按下式计算:

BI=MPDO/30×VPM×0.7

式中:VPM为每月产值;0.7代表固定成本和利润。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。