Chapter9 橘子又酸了

为什么千万别去复制别人的必杀技?

企业若不理解科技内嵌的知识体系,依照自身的状况权宜导入,就难以取得良好的创新成效。引进一套知识体系代表企业必须要花时间去培养运作这套新知识需要具备的能力。如此,科技才能发挥预期的功效。

走,咱们进京去

大约是在2002年吧,张同学来找我。他是一位美商航天零件公司的高级主管,主要客户是一家坐落于北京的航空维修公司。他在新加坡国立大学修读高阶企管硕士学位,对我在课堂上讲的“科技病理学”颇感兴趣。他谈起了以前的管理困扰。他曾是那家航空维修公司的主管。张同学一直无法释怀,为何他的旧东家与顶尖的德国航空技术公司合作了15年,引进维修工程技术,却迟迟未能改善维修能力,双方关系也越来越紧张。张同学希望能以“科技病理学”的原理来解开他心中多年的疑云。

硕士生雷以洁是西安人,他由复旦大学申请来新加坡国立大学念研究生。以洁对这个案子很感兴趣。也许是上天的安排,这家航空维修公司那时刚好换了一位中方总经理,恰好是以洁父亲大学时的同学。我们的研究请求很顺利地通过了。于是,我就带着以洁一起去北京调研[1]。

为了尊重个案公司隐私,我们就以“飞马”来代表德方航空技术公司,“翔天”来代表中方航空维修公司。我们的调查于2003年展开,当时翔天刚导入飞马的飞机维修信息系统。我们就叫这个系统“优维”。还记得,我和以洁是在寒冷的一月初去北京拜访翔天,展开为期约一周半的访问。

因为以洁父亲与张同学的协助,采访非常顺利。新来的德方总经理是经济学出身,因为我的欧洲求学背景(我一位同窗好友是德国人),我们很快有了共同语言,聊得很愉快。他很苦恼,不了解为何中方员工会不喜欢德国工程师,双方心生芥蒂,冲突不断。这家公司早先还请了管理顾问公司作调查,得到的答案却是:中德之间有文化差异。当然,中德双方管理阶层对此调查都不满意,花那么多钱,却只得到一个这么简单的答复。

这一周下来,我发现问题比想象中的复杂。我们回新加坡后,又做了追踪调查,把整个案情厘了一下。问题大概是这样:飞马是家国际性飞机维修厂商,提供飞机和引擎的维护、保养和修理等服务。翔天原隶属于一家航空公司,厂设在北京机场。过去,翔天以维修苏联制的飞机为主。中国改革开放后,航空维修业务的需求大增,但新增的飞机都是美系波音(Boeing)及欧系空中巴士(Airbus)系列,翔天航空原先的维修技术已经落伍。虽然翔天送工程师去不同飞机制造商那里受训,但欧美机型维修工程体系庞大而复杂,短期的教育训练对工程师没太大的帮助。于是,翔天决定找飞马技术转移,学习德方维修工程技术。

飞马也看到亚洲崛起所带来的商机,更看到全球布局的重要性。1989年,飞马与翔天合资成立维修公司。合资第一期是15年(1989—2004年),翔天持有60%股份,飞马持有40%股份,注册资本约为2亿美元。飞马派工程师到北京驻点,转移维修技术给翔天。新组织中,各部门设德方与中方经理各一名。前8年,飞马的人员担任主管,翔天的人员担任副主管。后7年,双方职位互调,中方掌舵,德方担任副手,继续协助技术移转,同时落实飞马维修制度。这样的安排,看起来很完美。

我和以洁也在维修厂待了一阵子,来回请教了十多位工程师,试着了解复杂的飞机维修工作。飞机维修工作可以大致分为两类:定期维护与非定期维护。前者是周期性检查,也称为预防性维修,共分A、B、C、D四个等级检查。目前,只有少数机龄较大的飞机需要做B检,多数飞机已经并到A检与C检中。

以波音747‐400型飞机的维修为例,飞行时数达600小时必须做A检,主要是外观检查、保养和润滑作业。飞行时数达6000小时则要做C检,须花费一周。每6年要做一次D检,做飞机结构的拆解维修,要花两个月。非定期维修的工作内容和进场时机不确定,不易做事前安排,例如飞机临时故障的修复。

飞机维修绩效通常以“回航日”(维修时间的长短)与“维修质量”为主。要修得好又修得快,除了工程师技术能力要强外,还要配一套维修系统。飞马除了传授维修技术外,还要协助导入一套信息系统,就是“优维”。这套维修管理系统是德国总公司于1995年发展出来的,成效良好。以某一机型的D检来看,翔天需要40天才能完成,但飞马用“优维”系统协助,24天就可以完成。

令中方不解的是,经过15年的技术转移后,中方执行D检维修却变成了60天。翔天导入维修信息系统,生产力却下降了。这项技转成果给双方留下阴影。令中方不悦的是,德方工程师认为这是因为中方员工常常偷懒,三点多就去喝下午茶,还会翘班。不过,中方工程师觉得委屈,因为遇到工程要加班时,德方工程师都溜光光,只有中方工程师留下加班到深夜。

搞什么飞机:航空维修的知识体系

之后的两年间,我和以洁接着访问了18位德方工程师,72位中方工程师,也去了德国公司位于新加坡的维修厂,目标在于弄清楚他们如何修飞机。对于我们两位门外汉来说,修飞机简直是外星球的工作。所以,我们就一个个问,再到现场去看他们修飞机的状况,看他们拿到工单如何吵架,看技术员背后骂计划工程师,然后自己想出一套应变的维修方法。

简单地说,飞机维修配合“优维”系统,分为三大核心工作:派工、采购及施工。派工包括定义维修工作范畴以及施工程序;采购包含零组件请购、采买和调度;施工包含指派维修任务给各部门工程师与技术员,让现场人员根据派工单施工。

我们发现,这三大核心工作之中,内含着两方的维修知识体系。于是,我们想到了一个分析方法:先整理“优维”系统的做法,询问德方工程师在总部是如何配合三大核心工作来使用这套系统;接着问中方工程师,还没导入优维系统前,他们是如何处理这三大核心工作的;用了“优维”之后,维修发生了什么变化。这一比较下来,双方的维修工程体系与社会脉络就浮现出来了。从德方与中方的工作脉络中,我们看到了根本性的差异,也了解到技术转移的深层问题。

派工的脉络:“标准化模式”对比“计件型模式”

飞机进厂维修前要先做派工分析,会经过两道主要程序:报价与规划。飞机进厂时,计划工程师先与航空公司界定维修范畴与议价,并参考客户提出的“工包”(Work Package)。工包中含有数百到数千张的“工卡”(Job‐Cards),每张工卡至少列出5个工作项目。每家航空公司的维修方式不同,因此工卡内容也不尽相同。

维修厂会依据工卡内容,估算所需工时来决定报价。签约后,德方工程师会将工包输入到“优维”,由系统建议最佳施工程序与人力配置,并列出所需的维修设备。接着,维修厂依此指令决定施工方式。

然后,计划工程师决定施工时间、安排工作顺序、联系施工单位。计划工程师接着将计算机输出的工卡与维修文件交给施工团队。“优维”会依照不同飞机制造商、机型、维修类别,产生不同的维修文件。波音的维修文件和空中巴士不同,波音737与747机型的维修文件也不同,A检与D检的维修文件更不同。客户有时会提出特殊要求,像是更换起落架,或要求C检、D检一起进行。计划工程师必须先安排主要工作,执行时再依现场状况作调整。

飞马的派工作业有四项特色。第一,飞马的客户多签了长期合约,所以,飞马为每一位客户、每一架飞机投入庞大资源,建立维修数据库。当计划工程师接到客户工包时,可以查阅系统记录,马上进行派工分析。“优维”系统中存有主维修记录书(Masterbook),记录每一架飞机的技术数据、维修记录以及里程保养状况。

通过“优维”,计划工程师输入施工需求后,即刻就可以制作新维修档。这样可以省去一个月的前置时间。一位德国工程师说:“我们的顾客都是签长期合约的,一签就是十年。所以我可以预算每一台飞机什么时候需要进场,做什么等级的保养。我不需要每次都去估价、议价。当我收到一份维护指令,我会先通过优维系统搜寻客户的工包,找到客户档案和飞机型号。然后,系统会依照默认模块制作一份工卡模版。跟着,我就去查维护手册,调出维修要项,和现场技术员沟通,先修订工卡模版,再和客户沟通,取得客户的同意。这样工作就完成了。”

第二,飞马将每一个维修模块标准化,简化复杂的工卡运算。飞马有一组系统工程师,将维修流程拆解为8个主要的模块:飞机停厂、去除飞机表面喷漆、拆卸飞机内部零件、检修并更换零件、翻新座椅与零组件、喷漆、检测飞机零件功能、引擎试车。飞马的客户签的多是同型号飞机。所以,将维修模块标准化比较容易。当新的维修需求进来,计划工程师就比对系统中类似机型的模块来产生工卡,约一到三天即可完成,使规划时间大幅缩短。

第三,飞马工程师可以精准管理工程进度,因为他们能预先规划客户未来10年的维修需求。透过标准化模块,德国工程师可以以“分钟”为单位,算出施工时间。在德国,工程师和技术员习惯准时,做事也按部就班。德国工程师之间有很强的同侪压力,会相互监督,严格执行工卡上的安排。完工后,工程师会有纪律地将问题与解决方法详细列入记录书中,以便日后查询。

德国工程师能如此准时施工,必须归功于背后那套完善的社会支持体系。例如,长期合约带来稳定收入,飞马便可以预测成本,估计需要的人力。在飞马,维修厂规模庞大,有足够的人力支持。若需加班,有家室的工程师也不必担心,因为公立幼儿园会协助看护小孩,费用多由政府补助。此外,德国交通规划良好,很少会因为堵车而延误上班或送货时程。

第四,飞马具有深度的维修技能。由于飞马工程师维修的多是同一机型,将非标准化的维修案外包给合作伙伴,因此累积了单一机型的维修经验,取得了35个国家的认证。技能深入的结果,使飞马成为少数可自主变更飞航设备的维修公司。一名德方经理解释道:“飞机引擎有很多品牌,每一种发动机都需要不同的维修技术。我们(飞马)的强项是修GE(General Electrics)发动机,修多了就驾轻就熟,对这种机型的维修能力也就越来越棒。如果我们收到别家的引擎,就外包给子公司或合作伙伴。反正,我们比较少做散客的生意。这样下来也有二三十年了,我们已经将GE发动机的维修标准化了。我们维修一个引擎大约只要30天,维修完成后,我们还把引擎清理得干干净净,包装得像礼物一样,在业界可无人能比呢(产业标准是100天)!”

翔天的“计件型”派工模式:翔天派工所需时间约为飞马的3倍,相同工作要多花两个月的时间才能完成。虽然翔天执行相同的维修程序,但工作实务却大不相同。首先,翔天没有长期客户,大部分维修案都是临时性散客,或者是短期契约客户。翔天很难为客户建立完整的维修数据,因为要为一个机型建置派工数据至少要花费数万美金。另一方面,许多中小型航空公司因考虑成本,都不愿意被长期契约绑住,因此翔天也大多只能找到短期客户。

此外,翔天多以计件方式来接维修案,很难预测哪一家航空公司会在当月送修飞机,也无法预知哪一家航空公司会送修什么型号的飞机。每件维修案中,翔天的工程师要花许多时间在企划与协调派工作业上。

“优维”导入后,翔天工程师的负担反而加重了,因为系统所产出的优化工卡都派不上用场,原因是翔天的规模与资源远不如飞马。一位翔天维修工程师忿忿不平地说:“计算机系统产出工卡很快,没错。但是,这些工卡可以用于波音大型客机,却没法用于小型飞机的维修。系统排出的派工单也和我们现场作业很不同。我们没有飞马那么大的机棚、那么多的设备。你看,这个工单说要同时做这两项维修工作,但是那需要两座飞机支架,我们哪那么有钱啊!”

翔天的人力也常常不足。“优维”产出派工单后,计划工程师不能照着做,而必须因地制宜。例如,两架747客机同时进场后,维修排程可能类似,所以技术员同时要做两份工作。这时候,计划工程师就要重新排程,但是这就得来回跑企划室与维修厂,与技术员协调作业容量。一份派工单前前后后修改五六次并不少见。所以,翔天的工程师与技术员很难专攻特定机型的维修技术。维修人员不熟悉机型时,只能依据“飞机维护手册”(Aircraft Maintenance Manual,AM U)的规定去设定派工卡。

另外,翔天的工作进度不稳定,工卡制定后还是会常修改。譬如,北京的交通阻塞很严重,零组件运送经常延迟,所以员工要灵活安排,先去做别的事(德国工程师因此误会中国工程师翘班)。就算零组件准时送到,技术员的工作也常会被私人的事情打断,像是员工必须先去接小孩,再回来加班。计划工程师必须因地制宜,不断修订工卡。这也是“优维”产出的工卡不易反映实际工作进度的原因。

一位中方机械工程师说明他手上进行的工作:“我现在进行波音747的D检,但我同时还必须维修起落架。这工卡上列了三项程序:拆下起落架,拆下飞机外壳,修理起落架。这个工作程序是没错,维修手册上也是这样写的。但是如果我真的照这个顺序去做就完了。因为拆下起落架后,飞机就只剩下合金支架撑着。拆下主要机壳后,机身就会不平衡,因为合金支架无法支撑波音747的重量。”

遇到这种情况时,正规的做法是:现场技术员向计划工程师报告,要求他们修订派工卡。但这至少需要一天才能改好,对现场技术员而言太久了,他们还有很多工作等着要做。因此,现场技术员会先不管工卡,自己想办法解决。例如,在前面起落架的例子中,技术员会先拆下机壳,再让机械工程师去拆起落架并进行维修。这样花两个小时就可以完成。

翔天的一位技术员解释,进行维修时要学会随机应变:“系统产出的工卡不是错误,是不合用。如果每一个问题都要传回给计划工程师去修改,那我们肯定会亏钱。这些计划工程师没做过现场工作,都是大学毕业生,懂理论,很会分析,不过他们不了解现场实务。他们设计的工卡通常都太理论化,根本没考虑现实的问题。所以,就算他们调整过的工卡还是不能用。每次我们一拿到工卡,都得要重新规划一次,绝不能照着派工单做。不然,维修进度一定会被拖延。”

第四,翔天工程师会标准化维修技能。与飞马相比,翔天规模较小,没有足够的人力为客户量身定制长程维修计划。从1999年起,翔天工程师就接受各式航空器材维修训练。但是,翔天只能在中低端市场上做成本竞争,这也是翔天的维修案多来自中小型散客的原因所在。

“优维”为何会造成翔天派工冲突?飞马有长期稳定的大型客户,专注于维修固定的机型,可以预测未来的业务。飞马因此逐渐建置了标准化派工模式,将这套工程管理体系内嵌于“优维”系统。但是,翔天面临的是中小型的散客,维修都以计件派工模式来处理,派工单必须依状况修订。将标准化派工原则套用到计件式的派工模式上,产生冲突是必然的。

一位翔天技术经理解释为何中方工程师会排斥“优维”:“虽然我是信息系统委员会的成员,而且还参与过训练计划,但我还是很少用这套系统。如果使用系统来处理维修工作,我必须处理各部门间一堆的争执,也要花很多时间去修改工卡。这套系统对财务及人力资源部可能有用,因为他们的作业比较稳定,但对于飞机维护是蛮碍手碍脚的,因为我们的工作不是很稳定,常常要改来改去。”

采购的脉络:“成本中心制”对比“利润中心制”

零组件采购速度决定了飞机维修效率。若零组件无法在维修前送达,所有工作都会停滞。这一方面增加了人力成本;另一方面,机棚被占用还会降低维修产能,造成营业损失。而且,飞机晚一天修好,就多一天无法飞行,便少了一天的收入,也会造成客户的损失。飞机维修一般须事先安排,除非是意外状况,才会有临时性维修需求。因此,准备足够的零组件使现场不至待料停工,是采购部门的重要责任。

采购工程师会通过“优维”系统输入采购单、追踪采购状况、查询库存、协调需求以及选择供货商等。航材采购分为计划性采购与非计划性采购。计划性采购由工程师依飞机定期维护需求,事先准备所需零件,等飞机一落地就可进行维修工作。

非计划性采购,是工程师在现场临时需要额外零件时所提的需求。非计划性采购有急迫性,必须在最短时间内取得零件,不能按一般程序进行询价、比价与议价。也因此,航材供货商所给的议价空间不大。为求效率,进行非计划性采购时,工程师须通过专责单位——AOG Desk来下单。换言之,一间维修厂的生产进度要控制好,定时采购和及时采购是两项重要的工作。

飞马的采购依循成本中心制:飞马采取中央采购制度。技术员通过“优维”系统现场输入采购单,然后由中央采购办公室统一采购。以购买飞机门栓和螺丝为例,飞马最低购买金额是1000美元。中央采购办公室必须合并不同部门的采购需求,达到最低购买额度,也可以向供货商议到较优惠价格。采购工程师还可以通过“优维”系统检查总库存,以统筹订单需求。

在飞马,长期客户的维修进度可预先规划,一次就做五到十年的维修计划。所以,“优维”系统能预测未来三年的采购需求。“优维”系统在两天内可以处理完一张采购单。这不是因为德方采购人员工作效率特别高,而是系统内早就设定好采购进度,也早在一年前就与供货商议好价了,所以采购作业相对稳定。飞马只要担心非计划性采购即可。飞马采购人员也被充分授权进行紧急采购,减少了层层审批的时间,提升采购时效。

一位飞马采购人员说:“我们购买零件时通常会找市场上第一级的供货商。例如,我们是跟美国一家领导厂商购买紧急飞航零件的。这并不是说这家供货商给的价钱比较便宜。相反的,它给的报价比原制造商还要高。但是他们能在最短时间内提供零件,所以找他们。这家供货商送货的速度比制造商还快呢!”

飞马采购人员可以用“优维”系统汇总采购需求、管理航材库存、及时采购零件。从厂商历史报价到议价信息,采购人员都可以通过“优维”系统得到详细数据。他们以维修速度为最高原则进行采购,不须考虑微小的成本差异。飞马的“集中式采购”造就了高效率的采购运作。

翔天实施分散采购,在各生产部门中设立采购单位。这是以部门为利润中心的采购模式。各采购单位专职处理部门内的寻购事务,同时也接受别部门的采购需求。例如,飞机大修部门的采购单位负责处理电力系统,这是飞机维护手册中的第24章。如果其他部门需要购买第24章中的零组件,他们必须通过飞机大修部门才能购买。同样的,如果飞机大修部门要购买的飞机零件归属于第51—57章中,则必须联系飞机维护部门的采购单位。

分布式采购以部门为主,严格控制采买成本,使部门利润最大化,也可确保部门内的供货时效。然而,这种分散模式会拉长跨部门采购的时间。

飞机翻修部门的一名项目经理认为:“我们通过自己的采购单位发出订单,这种下单时间不会很长,因为是自己部门的人,喊一下就可以买料了。但是,我们控制不了其他部门的下单时间。如果我向大修部门下单,他们就会有空才理我,采购速度也会快一点。大部分时间,大家都很忙,各人自扫门前雪,其他部门才不会在乎我们的需求急不急。那是人家的地盘,我们也无能为力。”

为什么遇到跨部门采购,大家就“自扫门前雪”?这是因为各部门承担了很大的成本压力。利润中心制度驱使翔天的采购人员形成两种行为。第一,采购单位会尽量回避其他部门的采购要求。这是因为若采买了零件,下单部门却突然不再需要该料件,那么采购单位就要自己负担库存成本。第二,每个部门会尽量隐藏采购信息,部门采购人员不会如实将库存信息输入到“优维”系统中,以免被查到实际库存量。所以,没人能查到实际上有多少库存零件,因此,各部门重复下单的状况很严重。此外,翔天规定库存比率(单位库存成本/总库存成本)要维持在27%,这对采购人员是不小的压力。为避免下单不领的风险,采购单位更会设法推卸跨部门的采购需求。

利润中心制也使非计划性采购困难重重。在翔天的制度下,每项采购案都要上签公文,经5个层级的主管批准才可放行。公文转到每一层经理的手上,都要花三四天才能转送上一层主管。一位采购经理解释:“我要等5个层级通通批准后才能跟供货商下单。这些长官通常有许多事情要忙,所以我得耐心等。更糟糕的是,这个公文签核有一定的顺序,一定要前一个签完,下一个才能签。采购单核准后,我还要再到零件材料市场找,选择两到三家供货商。然后,我再整理供货商名单和产品信息,让直属老板作决策。这还没完,我还要再打听一下这几家供货商有没有与黑市交易过,会不会出山寨货给我们。很多黑市零件卖的是山寨货,那可不能拿来做航空零件,会出人命的。”

“优维”如何干扰采购作业?“优维”系统以“成本中心制”为设计原则,套用到以“利润中心制”为运作原则的翔天采购作业中,不但帮助不大,而且会干扰例常作业。虽然利润中心制可强化部门内采购效率,控制部门成本,但对跨部门采购就很不利。从整体运作来看,采购绩效不会因单一部门效率而提升,反而会因跨部门的冗长作业而被拖累。

“优维”假设“中央采购”能以量制价,降低总成本,这是成本中心的运作原则。通过中央采购制度也可以统一库存管理,通过“优维”将多余的库存分派到其他需要的部门。然而,“中央采购原则”与翔天所采用的“利润中心原则”是相冲突的。

“优维”假设员工都是可信任的,会自动自发为公司争取最大利益,因此将核准作业授权给采购人员。但是,翔天却以官僚层级来管控风险,使跨部门作业非常复杂,采购作业自然会延宕。所以,“优维”不但不适用于翔天,还会影响整体采购效率,拖延维修作业进程。

施工的脉络:“同步模式”对比“循序模式”

派工规划好,料件买进后,下一阶段便是指派施工团队按照工卡进行维修作业。一个维修案需要不同技术团队配合,跨组合作施工。跨团队合作效率决定施工绩效。维修飞机时,计划部门必须依工作任务的难度,指派不同技术水平的工程师与技术员施工。员工的技术水平最好相近,如此,遇到出缺或是临时调班时,同事间才能相互支持。

飞马采用同步施工模式。飞马有三个施工重点。首先,工程师以“优维”辨识施工的最佳路径。譬如发动机的拆解就分成三个步骤:拆卸发动机外壳、关闭电力系统、吊起发动机。工卡会指派机械组和电子组来施工,先完成一般性的技术工作,像是清洁、拆卸;再进行专业的工作,像是电路检查。另一个更复杂的维修工作是防蚀作业:拆卸天花板、拆卸电子线路、拆卸隔音板、清洁工作平台、检查飞机主体、修复主体、重新上漆、清洁主体以及喷上防蚀透明漆。“优维”系统可以从数据库中找出最佳维修工序,让工程师省去规划时间。

其次,飞马采取同步合作模式。像防蚀作业,技术员会先合作完成一般性工作,像是清洁工作平台、拆下电器插座。但是,拆卸工作需要有认证的工程师才可以执行。所以,先由技术员完成清洁和辅助拆除工作之后,再由工程师处理电子设备维修工作。这种跨组合作也由“优维”系统安排,将工作任务局部重叠,以利于同步作业。

一位飞马技术经理提到:“我们的合作已经很系统化了。各组之间的配合像一个精准的机器,可以自我调整。比如,缺一个人,他的工作马上可以由另一个人补上,不需要向上汇报后再指派。这样,整个流程才不会被打乱。大家的工作相互支持,可以把好几件事一次完成。”

最后,飞马能自主地相互协调,是因为背后有一套职能培育体系。为执行同步合作模式,飞马强调培养员工的多职能维修能力。飞马将维修能力依照工作难度分为5级。1~3级是指一般的能力,像是清洁地板、搬运一般零件以及卸装螺丝,这些工作不需要技术认证。4~5级是指拆卸航天零件、电子系统检查等工作,技术员需要获得内部培训认证。一旦通过各级技术认证,就成为经验老到的维修高手。飞马昵称这些资深技术员为“老狐狸”(Old Fox)。

一位飞马的“老狐狸”说起他的培训过程:“我们的技师都先要具备1~3级的证照,然后才可以做4~5级的技术工作。我在飞马的第一个工作是修理电路系统。一年后,我轮调到计划部门去编写工卡。之后,我被调去处理现场飞机测试。现在,我又被派到翔天交换5个月。回去之后,我就要调去当项目经理。”

飞马的“老狐狸”是维持施工效率不可或缺的角色。准备工卡时,计划工程师会先征询这些资深专家的意见,使工卡安排得更合理。经过“老狐狸”们修订的工卡,又会加入到“优维”系统中。准备季度维修计划时,项目经理也会咨询他们,使计划能反映实况。在制定企业策略时,资深经理更会听取老狐狸的建议,修订营运目标。在施工时,老狐狸更是跨疆界合作的协调者。飞马的同步施工模式搭配着标准化维修作业、系统产出的优化工序,以及多技能的培训。

翔天采用循序施工模式。翔天分工较独立,技术员习惯按表施工,只做好自己被指派的事。若是工卡上没有规定明确要谁负责,现场往往会产生争议。

一位翔天的经理回忆:“有一次,我们负责D检任务,维修机身,工作包括客舱、清洁加喷漆、机械电子和金工。这工作一共有4个组参加。虽然有工卡,其实大家对分工都不怎么了解,结果有些工作就没人认领。像是机身检修完毕后,地板部位需要拧上螺丝。正常情况是谁碰上了谁做。但实际情况是,做机械电子工作的人认为这是金工部门的活,而做金工的人没想到那项工作会是自己的。分工不可能细致到规定谁去拧螺丝,结果就没人去拧螺丝。技术组长发现后,要安排其中一个部门的人去做,两个部门的人还要争论一下这工作到底该属于谁。结果大家都说‘不是我的事,我不做。’最后,组长只好自己去把螺丝拧上。”

此外,在循序施工模式下,翔天的计划工程师在准备工卡时,很难规划平行工作,必须依序安排。例如,拆解发动机时,机械技术员(第4级)先移除发动机外壳,完成后他们必须离开,让清洁员(第1级)进场清洁工作平台。

之后,电子技术员(第3级)进场,关闭电路系统,进行检测工作,再出场。然后,清洁员再进场,整理工作平台。等清洁员出场后,机械技术员再进场,吊起发动机开始检查。最后,清洁员再进场打扫工作平台和清理发动机。这才完成工卡指派的任务。在循序合作模式中,不同组别的技术员必须依序进场,交叉进行工作。

翔天之所以必须采取循序施工模式,是因为受限于单一职能养成体系。翔天的技术员通常只培训单一的工作职能,因此在跨团队合作时,不易衔接他人的工作。此外,技术员多不愿意接额外的工作。这是因为翔天采取利润中心制,为控制成本,部门不愿支付额外工时,所以技术员帮公司留下来超时工作,也拿不到加班费。

一位翔天的项目经理提到:“当施工上要跨部门合作的时候,情况就会变得比较复杂。首先是工卡问题。翔天实行利润中心制,每个部门对成本控制得很严。一项工作如果有好几个部门参与,那就需要在工卡上记录多项成本。像拆防翼面这项工作,工卡上的成本单位只记录客舱这个部门,但这项工作需要许多部门参与。由于没有安排其他部门的工时,那其他部门也就没利润。所以各单位经常扯皮,像是系统部门的人不愿意帮客舱部门的人把防翼面上的管路拆掉,于是工作常因此被搁在那,动不了。”

所以,在派工阶段,计划工程师就要仔细筹备,确认各组的成本都已加入工卡中。但这并不容易做到,因为计划工程师轮调频繁,离职率也高,许多规划工卡的经验无法传承。这也使翔天很难导入同步施工模式。

如果翔天要学飞马改为多任务职能体制,会衍生别的问题。一方面,翔天规模太小,培训体系建立不易;另一方面,中方员工会误解自己的工作权受到威胁,以为公司要裁员,就去跟上级抱怨,主管可能会因此而下台。在翔天的组织治理体系中,管理阶层备受压力,执行力也被制约。

“优维”为何引发施工失序?“优维”系统内嵌的是同步施工模式,与翔天的循序施工模式格格不入,反而会干扰翔天的作业效率。[2]翔天用“优维”系统产出工卡,反而造成任务分配不当,降低施工效率。同步与循序模式的差异还涉及组织体制问题。在飞马的体制中,员工将授权视为责任与荣誉。但是,在翔天的体制中,授权代表责任加重,失败时要承担更多风险,避免风险的方法就是“做有限的事、承担有限的风险”及“请长官背书”,让许多人共同分担责任。

一位飞机大修部经理就指出:“如果缺人手,飞马的技术员会自动替补。可是在翔天,技术员一定要主管指派才会去做,被指派的人还会找各种理由推托,能不要负责就不要负责。”

我们要注意,这种行为不能简化解读为中方员工都好逸恶劳,这只是翔天的体制所引导出的工作行为。

另外,飞马与客户签长期合约,技术员只需维修特定机型,这使得技术员能很快累积经验,加快维修速度。飞马有多职能协作机制,施工时能减少许多等候时间。而翔天的技术员要处理繁杂的机型,各机型的维修都懂一些,但是都不深入。不同组别的技术员合作时,结果常是“样样通、样样松”。遇到责任归属时,翔天更会产生内部冲突,需要花很高的协作成本。虽然“优维”系统可以产出优化的工卡,但遇到实地状况,优化了工卡反而恶化了进度。这是“优维”系统导入翔天后,绩效反而变差的关键原因。

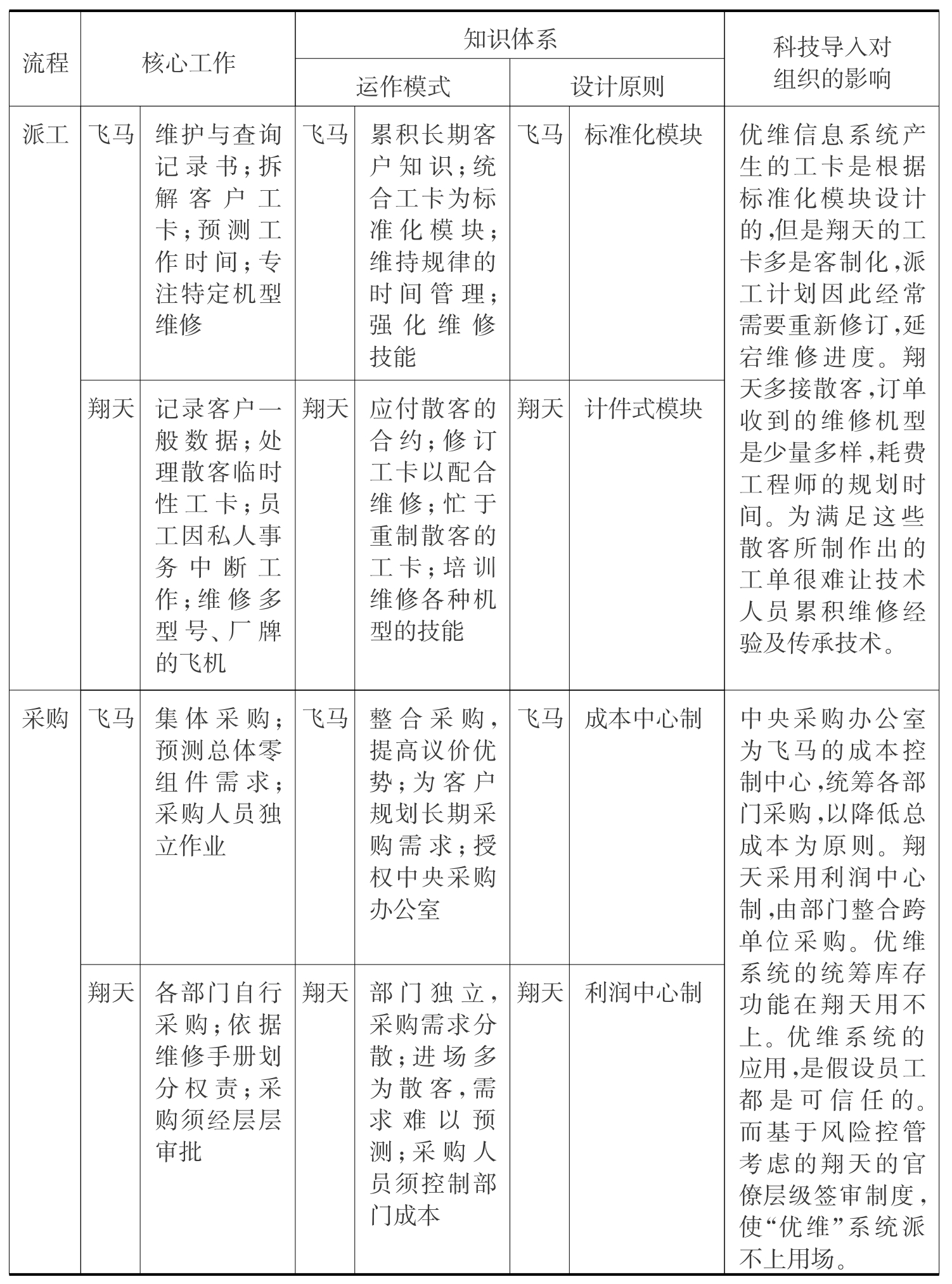

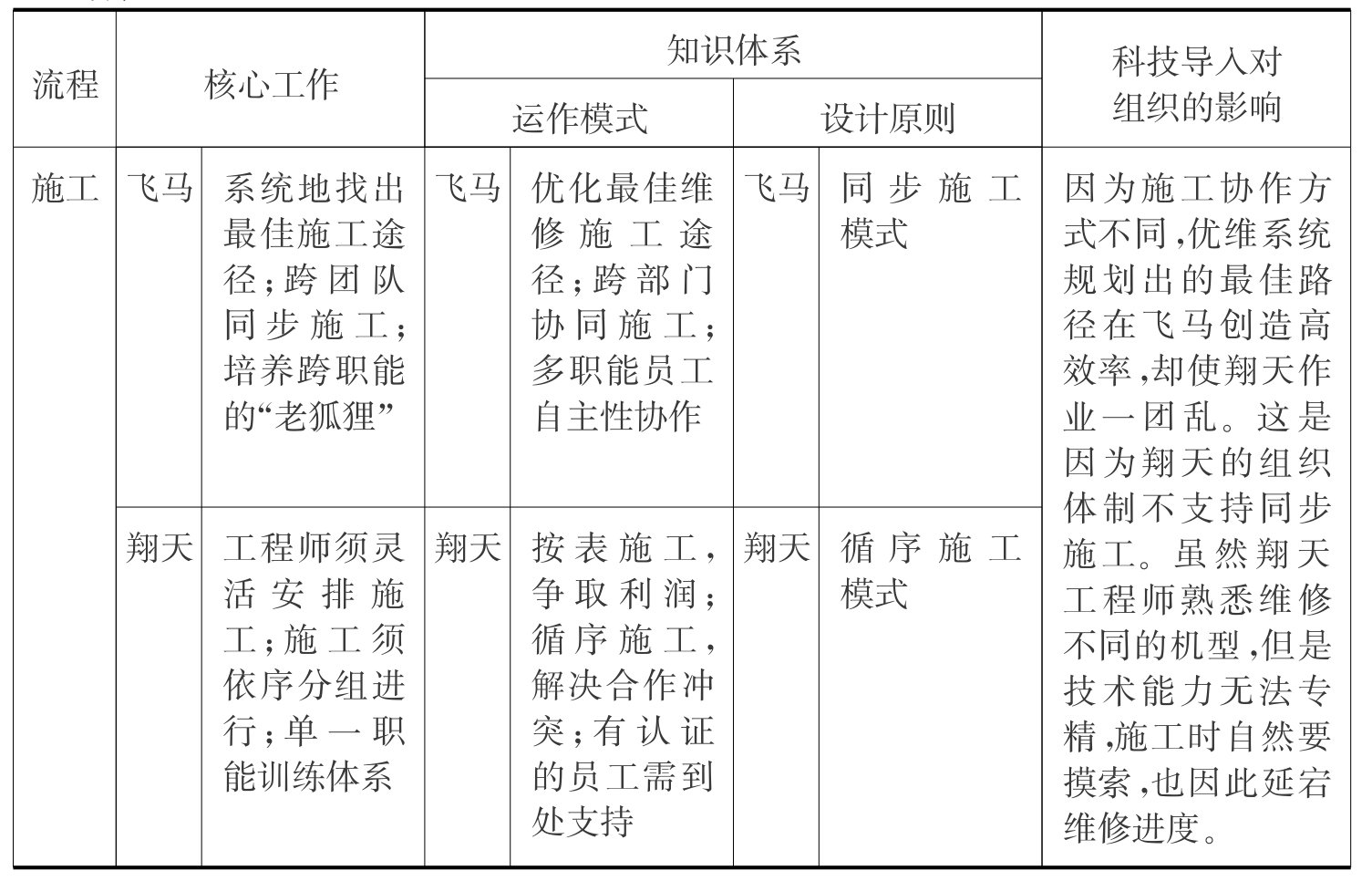

表9‐1将飞马与翔天的派工、采购、施工三大运作模式与原则做了整理,我们可以由此对比中看到科技对组织产生的干扰。[3]

Edmondson,A.C.,Bohmer,R.M.,&Pisano,G.P.(2001).Disrupted routines:Team learning and new technology implementation in hospitals.Administrative Science Quarterly,46,685‐716.

表9‐1 比一比飞马与翔天的维修知识体系

续表

别让橘子又酸了

采用一项科技(或任何创新),不只是运用科技的功能。采纳科技其实是一个“知识转移”的过程。当我们检视科技内嵌的知识体系,对比于现行的运作体系时,便能了解该科技是会互补,还是会干扰到现行的组织运作。组织与科技内的知识体系是否契合,是创新采纳能否成功的关键。这不是使用者的感受问题,也不是科技功能不足,而是两套知识体系之间的冲突。

潜藏于“优维”系统内的设计原则,是飞马的运筹体系。例如,“派工作业”背后隐含的是大规模、标准化的运作,凸显德方经营长期客户的企图;“采购作业”隐含的是成本中心的运作原则,凸显德方中央寻购的后勤模式;“施工作业”隐含的是德方多职能的训练机制,凸显德方工程师能同步施工。

翔天的“派工”模式是比较偏随机应变的做法,因为中方维修厂多接到交易型客户,这暴露出中方的后勤规模要比德方小很多。而且,中方后勤体系未臻规模,也不易从大客户手上拿到长期合约。从“采购”来看,翔天在历史背景的驱动下采取利润中心制,背后隐含的是对风险的管控。由“施工”分析,翔天工程师多具备单一技能,里面所牵涉的不只是训练方式,更是庞大的工程教育体系,以及企业控管模式。

采用科技时,不只需要引进技术功能,更需要转移科技内嵌的运作智慧。科技与组织内的知识体系能否契合,是根本的问题。企业可依此评估要花多少资源来调整组织,或要花多少心力来修改科技功能。

在本案中,我们分析的设计原则可以提供一个参考。例如,在翔天的派工模式中,我们可以依据最常进厂的机型重新修订工作模块。在每个工作模块中,还要调整派工顺序,以符合翔天中小型的维修工序。

翔天也可策略性地调整营运模式。以往中方企业多疲于交易型客户,没有机会找到稳定客户。大型客户又不会常来中型机棚维修。翔天较可能的出路是去寻找中小型的短期稳定客户。这种客户做A、C检的概率可能较高,但是送修地点并不固定,往往会依航线顺道送修。

所以,如果翔天可以调查出往来北京频率较高的航空公司,整理出这些航空公司绕经北京的飞机型号,统计出最常见的机型,如波音747或空中巴士A300,并分析这些机型用的飞机引擎与关键零件,例如中型飞机用的引擎可能多为劳斯莱斯(Rolls Royce),或许就可以找到解决之道了。

找到关键机型与引擎品牌,就可以依型号来设计适合翔天的最佳派工顺序(考虑翔天的维修规模与资源限制的派工方式)。如此,我们不用改变飞马优维系统的派工作业逻辑,只要修订作业内容与施工顺序即可。

这个设计思维的重点在,翔天可以不用“坐以待客”,让维修厂忙得手足无措了。翔天可以反客为主,主动出击,去和飞经北京的航空公司谈短程、中程(以3~5年为主)维修合约。客户若愿意将D检维修安排在北京厂,翔天还可提供特约优惠价。这项优惠最好还包括提早预约进场,即1~2年前便提前预约进厂。如此,优维系统便可以搭配工作模块修订,稳定进场维修的资源调配,并提升维修效率。如此调整翔天,便既可以不受制于科技,也不会被既有运作模式制约。

《晏子春秋》中有一则“越淮为枳”的寓言,颇为耐人寻味。齐国晏子出使楚国,楚王当着晏子的面质问一个窃贼来自何方(他故意安排的)。窃贼回答是齐人。楚王便借此暗讽晏子。晏子也委婉回答,橘树生在淮河以南,长出的果实原本是甜的,多汁而爽口,但是移到淮河以北后,长出的果实却变酸了,果实干瘪而味涩被称为“枳”。虽然南北两处橘树的树干与叶子相似,但结出的果实味道却完全不同。

寓言告诉我们,移植树木时要考虑环境的差异,若只关注如何施肥、除草等问题,而没有考虑实际状况去改良土壤,那么橘树最终不免结出酸橘子(枳)。若橘树如科技,土壤就像“本地脉络”。分析科技中的本地脉络,就像分析种橘树的水土,可以让我们了解科技是如何形成的、背后有怎样的知识体系,以及背后的设计原则。

拥有昂贵的毛笔并不能让人成为王羲之,重要的是要了解王羲之的书法之道。这道理不难懂,但是,实务上要了解王羲之修练书法的方法不易,知道了以后能否做到又是另一回事。喜欢赶流行的企业要注意,以为引进新科技就可以成为成功典范是不切实际的。过去,一堆公司追求“企业流程改造”(Business Process Reengineering),但是后来多数公司并没因改造而成功,反而因改造而成仁。现在,也有很多公司迷信导入云端运算(Cloud Computing)会治百病,以为买了IDEO Method Cards就可以让工程师变得有创意。[4]这些假设是大有问题的。

企业若不理解科技内嵌的知识体系,依照自身的状况权宜导入,那么,想要达到创新成效将是遥遥无期的。引进一套知识体系,代表企业必须花时间去培养运作这套新知识所需具备的能力。如此,科技才能发挥预期的功效。这个道理可用于采纳科技、导入创新、转移技术,更可以用于新政策导入。

翔天的故事给我们一个深刻的启示:复制,往往会沦为东施效颦。采纳科技,就是在移转一套组织运作的知识体系。若不知科技中的知识脉络,企业可能就会遇到“越淮为枳”的困境。企业一定要先了解脉络,才不会在引进创新时“让橘子又变酸了”。

科技内嵌了一套知识体系

重点一:采纳科技就是转移知识。科技内含一套知识体系,体现于外的是工作模式与运行原则。修订科技的功能容易,但是改造组织长期以来建立的知识体系就不容易了。我们要避免修补科技局部功能来配合组织;也不应该削足适履,硬要改造组织以套入科技。

重点二:检视科技内嵌的知识体系,再对比组织现行的运作体系,便能了解科技是会互补,还是会干扰现行的组织运作。组织与科技内的知识体系是否契合,是创新采纳能否成功的关键。

重点三:了解科技内嵌的设计原则,就可以了解创新契合问题,我们才能知道如何由本质下手,修正原来的设计。采用科技时,不只需要引进技术功能,更需要巧妙转移科技内嵌的运作智慧。不过,要让科技与组织内的知识体系契合,需要的是再脉络化的功夫,而不是一味的复制。

【注释】

[1]后续研究分析工作感谢台湾政治大学博士生廖启旭以及陈蕙芬的协助。学术版案例研究请见:萧瑞麟、廖启旭、陈蕙芬,(2011)《信息资讯管理学报》,(18)2,131—160。更感谢新加坡国立大学商学院早期的研究经费赞助,与“创新实务与历程”项目的后续研究经费支持(RP:NSC 96‐2416‐H‐004‐047‐M Y3)。

[2]在Alice Lam的日英技转研究中也谈到类似的情况,日本工程师习惯跨部门参与设计,英国工程师则习惯依序执行电子电路的设计、制造。双方因此在技术移转过程中起了冲突,日本工程师认为英国工程师不认真,英国工程师则觉得日本工程师故意留一手。参见:Lam,A.(1997).Embedded firms,embedded know ledge:Problem of collaboration and know ledge transfer in global cooperative ventures.Organization Studies,18(6),973‐996.

[3]哈佛商学院Amy Edmondson也观察到科技干扰组织例规的问题,参见:

[4]IDEO是一家著名的工业设计公司,以结合当地脉络之创意著名。设计师使用Method Cards来分析数据与汇整创意。因此,许多企业趋之若鹜地要购买IDEO Method Cards(共约52张卡,每一张卡建议一种数据分析工具),期望一周后所有研发工程师都变得像IDEO的设计师一样有创意。当然,这是不太可能的殷切期望。IDEO有一套严谨的设计知识体系,那才是它的私房秘诀。参见:Hargadon,A.(2003).How Breakthroughs Happen:TheSurp rising Truth About How Companies Innovate.Boston:Harvard Business School Press.

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。