(1)基础原料的构成和供给保障状况

石化产业基础原料的代表产品是乙烯。乙烯作为石油化工的基本有机原料,以石油为主要原料,主要用来生产三大合成材料及有机化工产品,包括:聚乙烯、聚氯乙烯、环氧乙烷/乙二醇、二氯乙烷、苯乙烯、聚苯乙烯、乙醇、醋酸乙烯等。目前约有75%的石油化工产品都是由乙烯生产的。一个百万吨级乙烯项目投资约125亿元,却可带动下游产业1 000多亿元的投资规模。乙烯的产量已经成为一个国家石化产业整体规模和产业发展水平的重要标志。

正因为如此,乙烯行业对中国石化工业乃至整个重化工业的发展都具有举足轻重的作用。以乙烯为产业链龙头的超长石油化工产业链,可以渗透到纺织、服装、汽车、电子、建材、塑料等众多行业,产品广泛应用于国民经济、人民生活、国防科技等领域。乙烯工业的规模经济优势显著。我国乙烯工业经过近50年的发展,生产技术、装置规模和单体装置产能都有很大发展,呈现出规模经济性不断提高和资源利用率不断改善的态势。

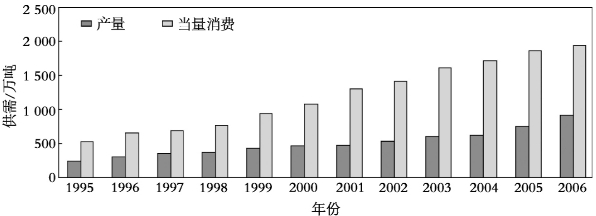

但是,尽管近年来我国乙烯产能的增长速度远远高于GDP的增长速度,但乙烯供给仍然无法满足国内经济发展的需求。从乙烯当量消费量[4]来看,近年来我国乙烯的自给率平均仅为34.6%—44.4%(如图2-2所示)。2010年,中国乙烯当量消费供需缺口仍高达1 200万吨左右[5]。乙烯供需之间的巨大市场缺口,使我国近年来乙烯工业的发展规模呈现出非常高的增长,而这无疑会进一步加剧以石油为主要投入品的原料供应的紧张程度。

图2-2 1995—2006年国内乙烯供需情况[6]

(2)乙烯生产上游投入供给分析

从中国乙烯生产装置情况看,几乎全部以石脑油为原料;从未来新建的装置情况看,也是主要以石脑油为原料。因此,随着国内乙烯生产能力的快速增长,国内对石脑油的需求将大幅增加。从目前的情况看,国内许多乙烯装置由于缺乏优质乙烯原料——轻石脑油,不得不使用一定量的重质原料,因此造成国内乙烯装置的收率明显低于世界平均水平。随着中国乙烯产能的大幅增加,2010年国内乙烯装置所需的石脑油原料达到5 000万吨左右。但根据中国石油加工量估算,2009年,我国原油表观消费量3.88亿吨。2010年国内石油加工量在4亿吨左右。按照石脑油产量8%计,国内的石脑油产量只有3 200万吨,如果再考虑对二甲苯装置的需求,国内石脑油的缺口就更大。可见,乙烯工业原料来源多样化是解决石脑油需求缺口的主要手段。

乙烯工业由于生产的连续性强而要求资源稳定投入的保障程度较高。据统计,一个100万吨乙烯的大型化工项目,如果按照炼化一体化发展要求,需配套的原油规模达到1 600万—1 800万吨,提供石脑油300万吨[7]。2007年我国乙烯工业规模超过1 000万吨/年,考虑炼油工业配套的需求,即使按平均比例1∶16.5来测算[8],1 000万吨/年的乙烯产量仍需要原油1.65亿吨。而在2007年,全国的原油产量不过1.86亿吨[9]。由于乙烯国内市场供需缺口巨大,“十一五”期间国内外公司在中国投建乙烯项目热情不减。2009年,随着新疆独山子、福建、镇海及天津等千万吨炼油、百万吨乙烯大型炼化一体化项目相继投产,2010年国内乙烯产能达1 780万吨[10]。这需要配套的原油高达3亿吨左右。显然,原油的供给呈现越来越紧张的态势,这对我国乙烯工业的原料供应构成了极大的不稳定因素。

(3)乙烯生产下游发展状况分析

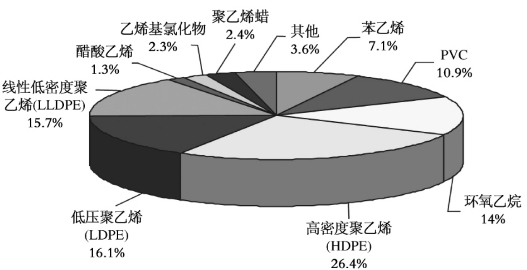

从乙烯工业下游产品(图2-3)可知,2006年最大的四类产品约占乙烯消费总量的90%以上。

图2-3 2006年世界乙烯消费结构

未来国内乙烯的下游产品将更多地集中在聚乙烯、环氧乙烷/乙二醇和苯乙烯领域。2010年聚乙烯消耗乙烯的比例达到70%,环氧乙烷/乙二醇为18%,苯乙烯为9%,其中聚乙烯和环氧乙烷/乙二醇的比例明显高于世界平均水平。聚乙烯、乙二醇和苯乙烯的需求量将分别达到1 414万吨、750万吨和660万吨,年均增长率分别达到615%、813%和810%。由于新建的乙烯装置的下游产品约90%以上为聚乙烯、乙二醇和苯乙烯,这些产品国内自给率显著提高,进口量明显减少,这将导致国内乙烯下游产品的竞争更趋激烈[11]。

作为基础原材料和重要能源的石油在未来的不断涨价,必然会造成我国重化工业阶段乙烯成本的推高效应,不仅仅影响石化工业本身的原料来源和能源消耗,还会因石化工业对其他行业广泛的关联作用,而演化为对整个国民经济健康运行的主要制约因素。

(4)原料生产的规模效益和我国的生产规模状况

乙烯工业大规模的资源效率所产生的经济效益非常显著,因此,乙烯装置规模向大型化发展已成为主流,新建装置规模一般都在80万—100万吨/年。据统计,100万吨/年乙烯生产装置与50万吨/年的生产装置相比,吨成本可降低约25%。150万吨/年乙烯生产装置与50万吨/年的生产装置相比,吨成本可降低约40%;150万吨/年乙烯生产装置与100万吨/年的生产装置相比,吨成本又可降低约15%[12]。规模化程度的提高所产生的成本降低效应由此可见一斑。

从全球乙烯工业的发展状况来看,世界各国和地区的乙烯生产规模不断扩大。目前全球共有乙烯厂商262家,总能力达到12 670万吨/年,平均规模达到48.4万吨/年。世界排名前十的乙烯生产商的乙烯总产能达到6 020万吨/年,占世界的48%。排名前三位的陶氏化学、沙特基础工业公司、埃克森美孚的乙烯产能分别达到了1 071万吨/年、845.5万吨/年和835.2万吨/年[13]。乙烯生产装置的单体规模绝大多数都在80万吨/年以上。在石油资源供给越来越紧张和不稳定的前景下,通过建设大型化装置来取得规模经济效益,无疑是国内外乙烯工业实现低成本战略的有效途径。目前,以石脑油为原料的乙烯裂解装置规模已达110万吨/年,以乙烷为原料的已达135万吨/年。中东正在规划建设以乙烷为原料的超过150万吨/年的乙烯装置,一些公司正在研究建设180万吨/年装置的可能性。

在乙烯工业向“大型化”方向发展已经成为一种重要模式的情况下,尽管我国乙烯装置规模正在快步与国际水平接轨,但总体与国际平均水平仍有较大的差距。世界乙烯平均规模由2001年的42.7万吨/年增加到2006年的45万吨/年,这一期间中国乙烯的平均规模由26.6万吨/年增加到46.8万吨/年(见表2-1)。加上原有装置扩能和大型乙烯装置的相继投产,中国乙烯装置平均规模呈现出逐年加快提高的特征。2006年中国乙烯能力增加了140万吨/年,2007年我国乙烯总能力达到1 019万吨/年,平均规模达到50.95万吨/年,到2009年中国装置平均规模达到65.66万吨/年[14]。

表2-1 国内外乙烯平均单套能力对比(万吨/年)

但是,我国乙烯工业的规模效益却呈现出分散性和不平衡发展的局面。在我国目前分散在12个省、市、自治区的21套乙烯装置中,最大的是100万吨/年,最小的还不到15万吨/年。中国现有乙烯装置可分为三类:第一类为规模30万吨/年以上的大型乙烯装置,共7套,包括燕山、大庆、齐鲁、扬子、上海(Ⅱ)、茂名、吉化(Ⅱ)、新疆、天津等,占全国乙烯总能力的66%;第二类为20世纪90年代建成的能力为15万吨/年左右的中小型乙烯装置,有天津、中原、北京东方、广州、盘锦、独山子、抚顺、兰州等8套乙烯装置;第三类为建设年代更早、规模更小、技术更加落后的小型乙烯装置,包括吉化(Ⅰ)、上海(Ⅰ)、辽阳等3套装置[15]。尽管随着大型乙烯装置的相继投产和齐鲁石化、大庆石化的扩能,乙烯装置的规模也在不断提高,但近半数的第二、第三类装置规模在15万吨以下,仍会拉底我国乙烯装置的平均规模,总体上表现为规模经济效益低下,造成资源效率低下,弊端明显。

针对规模不均等发展造成的资源效率低下状况,国家发改委提出了“加快乙烯工业的能力建设、结构调整和产业升级,实现资源、规模、效益和环境的可持续发展”[16]的发展思路。这一思路在不久的将来完全实现,就能够通过规模效应提高乙烯工业的资源效率和环境效益。

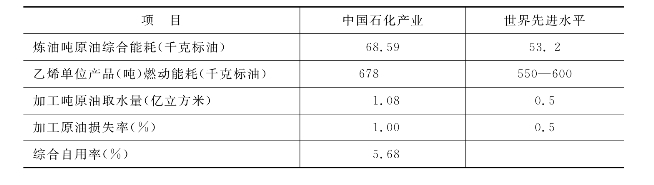

近年来我国乙烯装置物耗、能耗效率虽然有了明显提高,但与国外先进水平相比仍有较大差距(见表2-2[17])。

表2-2 中国石化产业的资源效率与国际同行业先进水平的比较

国外乙烯能耗的先进水平为550—600千克标油/吨,最好水平为440千克标油/吨。而我国生产1吨乙烯比国外一般水平多耗能100千克左右标油。如果我国乙烯综合能耗能够降到目前国外一般水平550千克标油/吨,按照规划的产量计算,2010年比2004年节约240万吨标油[18]。和国际同行业先进水平相比,我国石化产业的上游环节在能耗、水耗和资源效率方面均有较大的差距;当然,这也说明我国石化工业的上游环节具有提升资源效率的较大潜力。

(5)一体化运作模式下的资源效率和环境效益

据统计,实现炼油与化工的一体化运作,可以将10%—25%的低价值石油产品转化为高价值的石化产品,从而提高资源的使用价值。石油化工业的上游实现单体装置大型化并实现炼化一体化,能够在很大程度上降低能耗,从而降低乙烯/丙烯的生产成本;同时还能减少废弃排放,从而提高环境效益。由于乙烯工业的下游具有非常丰富的产品类型,因此,至少就技术而言,与乙烯工业相衔接形成产业链的发展模式是完全可能的,即产业链的上下游环节通过装置的互连、互通,实现产业链环节上的产品互供。对于“大进大出”的乙烯工业而言,产业链的各个环节对公用工程、基础设施、环境保护、物流传输等方面的专业化和规模化的要求都非常高,需要借助于缩短物流半径、提高物流专业化水平来提高资源效率,并减小环境风险。这不仅能够保证原料来源,还可以提高公用工程一体化、物流设施服务一体化、环境保护一体化等一系列公用和辅助设施的共享化程度、专业化效率和规模化优势,不仅能够提高资源效率,更重要的是能够降低溢散性的环境风险。因此,单体规模大型化基础上的一体化在园区以产业链的形式运行,就成为化工产业未来发展的重要趋势。

目前尽管没有准确的数据来说明一体化所节约的资源和减少的排放与泄漏风险,但是化工工艺过程必须依赖大量的水、蒸汽、电力、工业气体等,这些产品及仓储、物流、检修等辅助性生产服务如果是以一体化的模式进行集中统一的供给,就能够非常显著地降低入驻企业的运营成本。如上海赛科90万吨/年乙烯装置工程,共享上海化学工业区的公用工程等一系列配套设施。由于共享程度高、专业化水平和规模化优势等几方面的共同作用,使每万吨乙烯产能的工程总投资为2.49亿元。而广东惠州80万吨/年的乙烯工程采用单独的配套设施,每万吨乙烯产能工程总投资比上海赛科高出2.13亿元[19]。因此,在“装置大型化”基础上形成“炼化一体化”,并以园区的形式加以运作,就成为石化产业提高资源效率和环境效益的重要模式。

但是,并非所有的化工区都能够以完整的产业链形态实现规模化运行的。据统计,目前我国已建化工区近600个,在建的化工园区还有60多个,更不用说其他不是以园区形式运作的化工企业的数量了。尽管目前各地区均有“化工企业向园区集中”的战略导向,但产业链的一体化程度仍然较低。在化工区的建设规模和技术水平存在约束的情况下,一体化就无法在单体规模化的基础上建设并有效运行,这就需要通过在地理位置毗邻的化工区间建立产业链的合作关系来提高一体化水平。由于不同化工区分属不同的地区,“基地化”和“一体化”的发展模式必然要求对毗邻地区的化工产业资源加以整合,并形成化工产业专业化合作的格局,这就必然要实现跨地区、跨部门的联合、兼并、合作。因此,提高化工产业一体化程度的有效手段,就是从地区合作入手,形成区域性化工产业资源的总体优化。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。