1.合理库存的确定

库存合理化是用最经济的办法实现库存的功能。库存的功能集中体现为对需要的满足,实现被储物的“时间价值”,这是库存合理化的前提或本质。如果不能保证库存功能的实现,其他问题便无从说起了。但是,库存的不合理又往往表现在对库存功能实现的过分强调,是过分投入储存力量和其他储存劳动所造成的。所以,合理库存的实质是,在保证库存功能实现前提下的尽量少地投入,也是一个投入产出的关系问题。

2.现代库存控制的方法

(1)汽车配件的ABC仓储管理法

ABC分析法是经济活动中应用的一种基本方法,是改善企业经营管理的一项基础工作,是企业经营决策的必要依据。它是一种从错综复杂、名目繁多的事物中找出主要矛盾,抓住重点,兼顾一般的管理方法。ABC分析法又称重点管理法或分类管理法,广泛应用于商品的销售、采购、储备、库存控制等各个环节,目的在于提高资金利用率和经济效益。

(2)ABC分析法在仓库管理中的实际应用

汽车配件经营品种规格繁多,要做到库存商品既能及时保证销售的不间断,又尽可能少占用资金而保持适当的库存量,这就需要对仓库所储存的汽车配件,以品种规格及占用资金的多少进行排队,可分为ABC三类。

A类配件品种少,占用资金大。

B类配件品种比A类多,但占用资金比A类少。

C类配件品种多,但资金占用少。

其中,A类配件品种只占总品种的10%左右,却占总资金的70%左右;B类配件品种占20%左右,资金占用20%左右;C类配件品种占70%左右,资金只占10%左右。重要程度看,A类最重要,B类次之,C类再次之。

1)A类配件。

A类配件一般是常用易损易耗配件,维修用量大,换件频率高,库存周转快,购买力稳定,是经营的重点品种,对这一类配件,一定要有较固定的进货渠道,订货比例较大、库存比例较高,在任何情况下,都不能脱销。

A类配件的主要品种一般是活塞环、曲轴、发动机缸体、活塞、万向节、发动机缸垫、刹车片、钢圈、半轴、机油等。在管理上要选择进货批量,尽量缩短进货间隔时间,做到快进快出,加速周转。在保证销售的前提下,将库存储备压缩到最低水平。

2)B类配件。

对B类配件只进行一般管理,管理措施主要是做到进销平衡,避免积压。

3)C类配件。

对于C类配件,由于品种繁多,资金占用又小,如果订货次数过于频繁,不仅工作量大,经济效益也不好,一般可根据经营条件,规定该类配件的最大及最小储备量,当储备量降到最小时,一次订货达到最大量,以后订货也照此办理,不必重新计算,这样有利于集中力量抓A、B两类配件的管理工作。

(3)如何进行ABC分类

1)计算每种配件在一定时期内(例如1年内)所花费的资金总额,其计算方法是以配件单价乘以需求量,列出品种和资金一览表。

2)根据一览表,把每一配件品种资金数按大小顺序排列,计算出各品种占总金额的百分比。

3)根据配件品种数和资金额占全部品种数和总金额的百分比,将配件分成A、B、C三类。

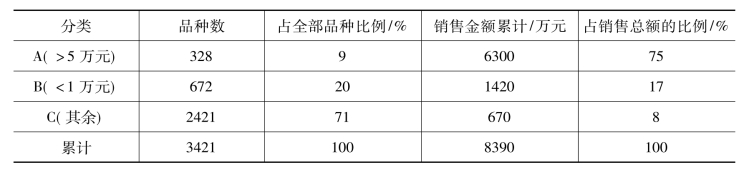

例如,某配件公司每年销售汽车配件3421个品种,年销售总额8390万元。通过计算每种配件资金数及各品种占总金额的百分比,列出占销售总额75%的配件各品种为A类,再划出占销售总金额15%~20%的配件品种为B类,其余为C类,如表4-1所示。

表4-1 A,B,C类配件品种划分

(4)ABC分析法在仓库管理中的作用

1)可使配件库存管理有条理、储备有重点、供应有主次、订货易选择、核算有基础,为配件核算和计划编制工作奠定了基础。

2)可以对配件合理分类,较准确地确定订货批量和储备周期。能克服不分主次储备的问题,使储备从定性分析上升为定量分析,做到配件储备定额合理。

3)以资金大小依次分类,可以使管理人员自觉形成对资金管理的重视,并且懂得管好A类配件,就能取得用好资金的主动权;可以改变管理人员“只管供、不管用、只管物、不管钱”的片面做法。

4)能有效地帮助仓库管理人员逐步摸索和分析配件进销及库存的数据和规律性,有助于避免配件库存积压,进行合理储备,有助于加速资金周转,便于仓库核算及企业经济效益的提高。

3.经济订货批量法

经济订货批量法(EOQ)通过费用分析求得在库存总费用为最小时的订货批量,用以解决独立需求物品的库存控制问题。

EOQ库存控制模型中的费用主要包括:

1)库存保管费用;

2)订货费;

3)缺货费。

EOQ的控制原理在于控制订货批量,使年度总库存成本量小。其中

年度总库存成本=年度采购成本+库存保管费+订货费

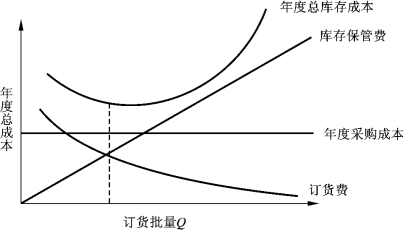

假设商品需求量均衡、稳定,年需求量为固定常数,价格固定,年度采购成本(指所采购货物的价值,等于年需求量乘价格)为固定常数,且与订购批量无关。则年度总库存成本与订货批量的关系如图4-2所示。

图4-2 年度总库存成本与订货批量的关系

由图4-2可见,库存保管费随订货量增大而增大,订货费用随订购量增大而减少,而当两者费用相等时,总费用曲线处于最低点,这时的订货量为Q EOQ。

(1)理想的经济订货批量

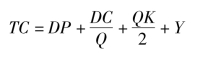

TC=DP+

式中 TC——年库存总费用,元;

D——年需求量,件;

P——单位采购成本,元;

Q——每次订货批量,件;

K——每次货物平均年库存保管费用,元;

Q/2——年平均存储量,件。

理想的经济订货批量指不考虑缺货,也不考虑数量折扣以及其他问题的经济订货批量。在不允许缺货,也没有数量折扣等因素的情况下,则

年度总库存成本=年度采购成本+库存保管费+订货费

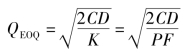

要使TC最小,将上式对Q求导数,得到经济订购批量Q EOQ的计算公式为

式中 F——单件货物保管费用与单件货物单位采购成本之比,即年保管费率,%;

C——单位订货费,元;

Q EOQ——经济订货批量。

(2)允许缺货的经济订货批量

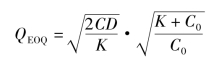

在实际生产活动中,订货到达时间或每日耗用量不可能稳定不变,因此有时不免会出现缺货。在允许缺货情况下,经济批量是指订货费、保管费和缺货费之和最小时的订货量,其计算公式为:

式中 C——每次订货费,元;

C0——单位缺货费,元;

K——单位货物平均年度库存保管费,元;

D——年需求量,件。

(3)有数量折扣的经济批量

为了鼓励大批量购买,供应商往往在订购数量超过一定量时提供优惠的价格。在这种情况下,买方应进行计算和比较,以确定是否需要增加订货量去获得折扣。其判断的准侧是:若接受折扣所产生的年度总费用小于经济订购批量所产生的年度总费用,则应接受折扣;反之,应按不考虑数量折扣计算的经济订购批量Q EOQ购买。

(4)考虑运输数量折扣的经济批量

当运输费用由卖方支付时,一般不考虑运输费用对年度总费用的影响。但若由买方支付,则会考虑对年度总费用的影响。此时,年度总费用需在公式的基础上再加上运输费用,即

年度总库存成本=年度采购成本+库存保管费+订货费+运输费

用公式表示为:

式中 Y——运输费,元。

简单的比较方法是将有无运价折扣的两种情况下的年度总费用进行对比,选择年度总费用最小的方案。

4.定量订货法

(1)定量订货法原理

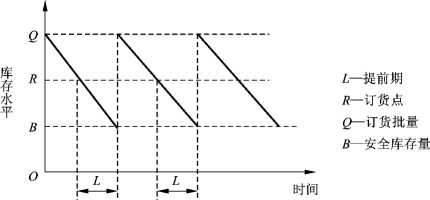

定量订货法是指当库存量下降到预定的最低库存量(订货点R)时,按规定(数量一般以经济批量Q EOQ为标准)进行订货补充的一种库存控制方法。它主要靠控制订货点和订货批量两个参数来控制订货进货,达到既最好地满足库存需求,又能使总费用最低的目的。

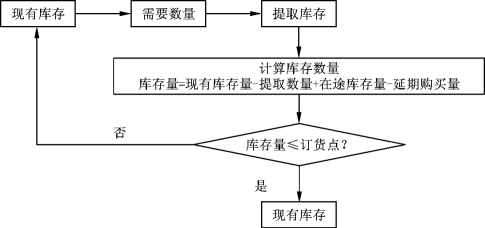

库存量变化如图4-3所示。定量订货法的流程如图4-4所示。

(2)定量订货法控制参数的确定

实施定量订货法需要确定两个控制参数:一个是订货点,即订货点库存量;另一个是订货数量,即经济批量Q EOQ。

订货数量,即经济批量Q EOQ的确定,可以按上述经济订货批量法确定。以下重点介绍订货点的确定。

图4-3 定量订货法库存量变化

图4-4 定量订货法流程

影响订货点的因素有三个:订货提前期、平均需求量和安全库存。根据这三个因素可以简单地确定订货点。计算公式为:

订货点=平均每天的需要量×提前期+安全库存

安全库存=(预计每天最大耗用量-每天正常耗用量)×提前期

(3)定量订货法的优缺点

1)优点。

①若控制参数一经确定,则实际操作就变得非常简单了。实际中经常采用“双堆法”来处理。所谓双堆法,就是将某商品库存分为两堆,一堆为经常库存,另一堆为订货点库存,当消耗完就开始订货,平时用经常库存,不断重复操作。这样可减少经常盘点库存的次数,方便可靠。

②当订货量确定后,商品的验收、入库、保管和出库业务可以利用现有规格化器具和计算方式,可以有效地节约搬运、包装等方面的作业量。

③充分发挥经济批量的作用,可降低库存成本,节约费用,提高经济效益。

2)缺点。

①要随时掌握库存动态,严格控制安全库存和订货点库存,占用了一定的人力和物力。

②订货模式过于机械,不具有灵活性。

③订货时间不能预先确定,对于人员、资金、工作业务的计划安排不利。

④受单一订货的限制,对于实行多品种联合订货,采用此方法时还需要灵活掌握处理。

3)适用范围

这种方法适合以下类别货物的订货:订购单价便宜,且不便于少量订购的物品,如螺栓、螺母;需求预测比较困难的维修物料;品种数量繁多、库存管理业务量大的物品;计算清点复杂的物品;需求量比较平稳的物品。

5.定期订货法

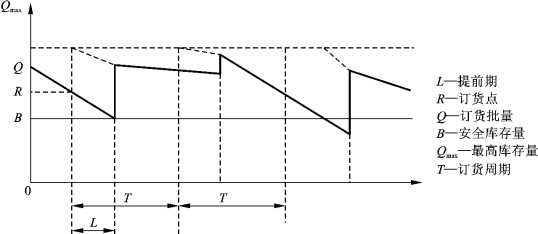

(1)定期订货法的原理

定期订货法是按预先确定的订货时间间隔进行订货补充的库存管理方法。它是基于时间的订货控制方法,设定订货周期和最高库存量,从而达到控制库存量的自的。只要订货间隔期和最高库存量控制合理,就可能实现既保障需求、合理存货,又可以节省库存费用的目标。

定期订货法的原理:预先确定一个订货周期和最高库存量,周期性地检查库存,根据最高库存量、实际库存、在途订货量和待出库商品数量,计算出每次订货批量发出订货指令,组织订货。

其库存变化如图4-5所示。

图4-5 定期订货法库存量变化

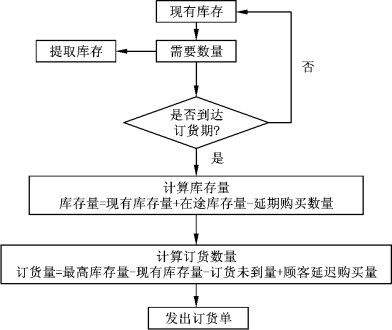

定期订货法的流程如图4-6所示。

(2)定期订货法控制参数的确定

1)订货周期的确定。

订货周期实际上就是定期订货的订货点,其间隔时间总是相等的。订货间隔期的长短直接决定最高库存量的大小,即库存水平的高低,进而也决定了库存成本的多少。所以,订货周期不能太长,否则会使库存成本上升;也不能太短,太短会增加订货次数,使得订货费用增加,进而增加库存总成本。从费用角度出发,如果要使总费用达到最低,可以采用经济订货周期的方法来确定订货周期,其公式为:

式中 C——每次订货成本,元;

K——单位货物的年保管费用,元;

M——单位时间内库存商品需求量(销售量),件;

图4-6 定期订货法的流程

T——经济订货周期,天。

在实际操作中,要经常结合供应商的生产周期来调整经济订货期,从而确定一个合理可行的订货周期。当然也可以结合人们比较习惯的时间单位,如周、旬、月、季、年等来确定经济订货周期,从而与企业的生产计划、工作计划相吻合。

2)订货量的确定

定期订货法的订货数量是不固定的,订货批量的多少都是由当时的实际库存量的大小决定的,考虑到订货点时的在途到货量和已发出出货指令尚未出货的待出货数量(称为订货余额),每次的订货量的计算公式为:

订货量=平均每天的需求量×(提前期+订购间隔)+安全库存-实际库存量

安全库存=(预计每天最大耗用量-每天正常耗用量)×提前期

(3)定期订货法的优缺点

1)优点。

①可以合并出货,减少订货费。

②周期盘点比较彻底、精确,避免了定量订货法每天盘存的做法,减少了工作量,提高了工作效率。

③库存管理的计划性强,有利于工作计划的安排,实行计划管理。

2)缺点。

①需要较大的安全库存量来保证库存需求。

②每次订货的批量不固定,无法计算出经济订货批量,因而运营成本较高,经济性较差。

③手续繁琐、每次订货都需检查储备量和订货合同,并要计算出订货量。

(4)使用范围

一般适用于企业需要严格管理的重要货物。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。