1.产品生命周期

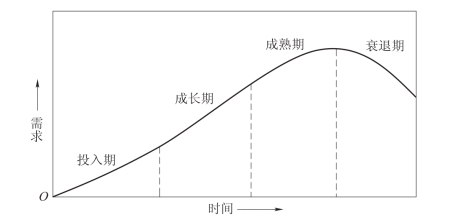

从需求的角度来说,绝大多数产品会经历一个产品生命周期。当一种产品刚进入市场时,由于潜在购买者对它并不了解,加上产品的设计还不太完善,此时它的需求量通常很低。随着时间的推移,生产和设计的改善使产品的质量更稳定,成本也随着批量的增加而降低,此时需求量迅速增加。在产品生命周期的下一阶段,产品进入成熟期,此时设计很少变化,需求停止增长。最后,市场达到饱和,需求呈现下降态势。产品生命周期的四个阶段如图3-2所示。

图3-2 产品生命周期的四个阶段

企业需要在产品生命周期的不同阶段对产品进行不同的设计。例如,在产品生命周期的投入期,企业往往需要设计高质量和外观非常能抓住消费者眼球的产品,但是在产品生命周期的最后阶段,有些公司采取防守性策略,它们试图通过提高产品或服务的可靠性、降低生产成本(并影响价格)、重新设计或更换包装来延长产品的生命周期。

产品经历生命周期的特定阶段所花的时间存在很大差别:有些产品经历各阶段的时间很短,其他产品则要花更长的时间。时间的长短经常与产品的基本需求和技术变化的速度有关。有些玩具、小说及流行服饰的生命周期不超过一年;而另外一些产品,如电视机、洗衣机、汽车等,可能会持续许多年,直至出现技术变化。这也对产品设计提出了不同的要求。

2.并行工程

为达到从产品设计到生产的迅速转换并缩短产品开发周期,以适应快速多变的市场需求,许多公司改变传统的产品开发过程的组织形式,开始采用并行工程的方法。

美国防御分析研究所1987年在其R338报告中指出:“并行工程是对产品设计及其相关过程(包括制造过程和支持过程)进行并行、一体化设计的一种系统化的工作模式。这种工作模式力图使开发者从一开始就考虑到产品全生命周期中的所有因素,包括质量、成本、进度与用户需求。”

并行工程与传统的产品开发模式不同,在产品设计阶段的早期就将设计、制造、市场营销、采购等不同职能的人员召集起来,以团队的组织形式,同时进行产品工艺流程的开发。此外,顾客和供应商也经常是咨询的对象。其目的是让产品设计既能反映顾客需求又能与制造能力相匹配。而传统的产品开发是以“串行工程”的方法进行的,设计者在没有从制造方面获得任何信息的情况下就开发一种新产品,然后将该设计传送到制造部门,接着制造部门不得不为这种新产品开发生产流程。这种各个职能之间相互隔离的方式给制造部门带来了巨大的挑战,也使设计和制造两部门之间经常发生冲突,并大量增加了成功开发一种产品所需的时间。采用并行工程能够缓解在产品开发过程中可能产生的职能部门之间的矛盾。

与串行工程相比,并行工程的开发模式具有明显的优点。

(1)可以缩短产品开发的周期。由于并行工程在产品开发的早期阶段就考虑了后续阶段的所有因素(包括可制造性、可装配性和可维护性),避免到了后期阶段由于修改方案造成开发过程的反复和资源浪费,同时也因减少修改循环而缩短了产品开发的周期。并行工程还能给关键工具、设备和材料采购留出较为充足时间,这也能够缩短产品由设计到投产的时间。例如,2000年,海尔“美高美”彩电的设计开发,由于实施了并行工程,产品开发周期由6个月(当时国际上最快的产品开发周期也需要3个月)缩短为2个月。

(2)降低产品生命周期成本(Life Cycle Cost,LCC)。根据美国波音公司和福特汽车公司的研究报告,产品开发的早期设计阶段决定了LCC的70%~85%,而设计本身所占LCC的实际费用只有5%~7%。产品设计规定了产品使用的材料、生产流程、产品使用及维护,从而对产品的LCC产生直接影响。在并行工程环境下,采购人员、制造工程人员、产品维护人员、营销人员等能够在生产流程与材料选择、产品性能与结构等方面提供建设性的意见。

(3)产品质量更加适合于消费者的需要。美国质量管理专家朱兰(J.M.Juran)指出:“质量就是适用性。在并行工程的产品开发模式下,能够使所开发的产品的性能、使用的方便性以及价格等方面更加适合于顾客的需求。”

串行工程与并行工程之间的区别如图3-3所示。

因此,并行工程能够在质量、价格和交货速度等方面给企业带来竞争优势。但是,这种开发方式也存在很多难点,主要有:各职能之间长期存在的界限很难克服,把一帮人召集在一起,就认为他们就能高效合作是不切实际的;要使并行开发流程发挥作用,必须有充分的沟通和灵活性;更重要的是需要对企业文化进行改革,建立起能促进技术创新的学习型组织。

图3-3 串行工程和并行工程

(a)串行工程;(b)并行工程

3.其他设计方式

(1)制造设计(DFM)表示适合于组织的生产能力的产品设计。DFM的基本含义:把产品设计作为产品制造工艺设计的第一步,产品设计必须服从“易于制造”“经济地制造”的要求。与之相关的制造方面的概念是装配设计(DFA),它强调减少所采用的装配方法和顺序,也强调减少装配中的零件数量。例如,IBM在印刷设备产品的设计中运用这种方式,使产品零部件的数量减少了65%,并且使产品装配时间比其日本的竞争对手缩短了90%。

(2)再循环设计(DFR)强调所设计的产品能容许用旧后拆卸,以便于修复零件及材料的再回收利用。这是一种基于对环境关注的设计理念。

(3)与环境有关的另一个概念是再制造产品。再制造表示拆下旧产品中的某些部件,在新产品中再使用。与再循环设计不同,这项工作一般由原制造商来完成。再制造的原因主要有:一件再制造的产品的售价仅为一件新产品成本的50%;再制造流程通常需要的大多是非熟练工人(降低劳动力成本)。欧洲有越来越多的国家要求制造商回收旧产品,以减少人类对自然资源的耗用及旧产品填埋的数量。

(4)拆装设计(DFD)包括使用更少的零件和材料,并尽可能使用楔形咬合方法替代螺旋、螺杠和螺帽。这个概念也给产品设计提出了一个要求,即旧产品的零部件要更加容易拆卸。例如,75%的美国汽车是再制造或再循环的,几乎一辆车所有的金属零件是再利用过的。欧盟在2002年,每辆车多达85%的零件及材料是可以再循环利用或再制造的,2015年,这一比例上升到95%。

(5)稳健设计指的是那些在生产或装配时的小变化不会严重影响产品质量的设计。有些产品只有在严格条件下才能按设计发挥功能,而其他产品则能在更宽松的条件下实现其设计功能。例如,在多年以前,家庭所使用的冰箱必须在220V的电压下才能正常运转,而海尔率先为我国广大的农村家庭开发了一种能在160V的电压条件下工作的冰箱。显然,后者拥有稳健设计元素。因此,一种产品或服务的稳健性越好,它由于使用环境的变化发生故障的可能性就越低。设计者在产品或服务中引入的稳健性越多,顾客的满意度就越高。

案例3-2 AT&T的集成电路开发

AT&T开发了一种集成电路,这种集成电路用于许多产品,它可以扩大声音信号。按照原来的设计,这种电路制造时精确度要求很高,这样精确制造出来的产品才能避免信号强度的波动。由于在制造过程中质量控制非常严格,这种电路制造成本很高。但AT&T的工程师们经过对该设计的试验和分析,认识到如果电路的电阻减少——只做小的改动而成本没有增加——该电路制造时对波动的敏感性就大大降低,结果是质量提高了40%。

分析提示:稳健性设计不仅可以提高顾客的满意度,也可以直接降低企业的生产成本。

(6)计算机辅助设计(CAD)是运用电脑图表进行产品设计。设计者可以用一支笔、一个键盘、一个鼠标等设备在电脑屏幕上修改已有的设计或创造新的设计。一旦设计被输入电脑后,设计者就能在电脑屏幕上调用它:它能够旋转以提供给设计者不同角度的图像;它能够拆解开来使设计者看到内部结构,还能够将图像扩大以便进一步检查。设计者可以得到全部设计的复印版本,也能作为电子文件,供公司需要该信息的人员共享。

有越来越多的公司利用CAD设计软件来开发新产品。CAD的主要优点是提高了设计者的工作效率。他们不用再为产品或零件的机械图费神,也不再为修改错误或吸收新观点而重复地修改机械图。据估计,CAD使设计者的工作效率提高了3~10倍。第二个优点是它所建立的数据库能为制造部门提供包括产品几何图形、尺寸、材料规格等必要信息。

(7)模块化设计是标准化的另一种形式。模块是指将一组零件组合为组件,直到各单个零件失去它们的特性为止。通过对不同规格组件的排列组合,人们就可以得到性能不同的产品。例如,电脑、电视机、空调之类电子产品以及家庭住房装修等都是这种设计的范例。模块化设计还应用于服务产品的设计上。例如,旅游产品、教育培训项目等产品开发也已经普遍地应用了这种设计方法。

与非模块化设计相比,模块化设计的第一个优点是由于需要检查的零件减少,设备故障更容易诊断和排除;在维修上,有缺陷的组件能够很方便地拆卸和更换;产品的装配更为简洁,能够缩短生产周期和交货期;需要采购的组件品种更少,简化了库存材料管理;由于生产更加标准化,员工培训成本更少了。其缺点主要是产品品种减少;组件通常比零件的成本高,这会增加故障时更换材料的成本。

下面的例子很好地说明了模块化设计的一些优点。一家床垫供应商原先生产2 000多种床垫组合,其中大约有50%的床垫组合的销量只占总销售量的3%。这种多品种并不能提供市场竞争优势,却带来不必要的成本上升。后来该供应商利用模块化设计方法,一条生产线被设计成只生产4种基本型号的床垫:常规型、双人型、皇后型和帝王型。床垫的填充物限定在几种弹簧结构和几种厚度的泡沫填充料之内。还用一个中等数量的床垫来满足顾客对颜色、式样的特别喜好。这些改变极大地减少了床垫部件,并向顾客提供了品种足够多的产品。比如,用4种床垫型号、3种弹簧结构、3种泡沫填充物、8种床垫套可以得到288种床垫组合。另一个例子是戴尔公司用模块化设计方法来设计电脑。戴尔公司手册中显示了多种选择:12种处理器、4种内存、6种硬盘、6种媒体播放设备、5种无线卡、5种电池、5种显示器、9种显卡、6种软件。戴尔公司手册上共有58种不同的组合部件供其使用。理论上可以达到11 664 000种电脑组合,戴尔公司可以用有限的零部件来满足数量巨大的、差异化的客户需求。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。