高效焊接方法是指与常规药皮手工电弧焊相比熔敷效率高、焊接速度快、操作方便且易于自动化的焊接工艺方法。高效焊接工艺方法的共同特点是生产效率高、焊接质量好、节约能源和材料,各种不同的高效焊接工艺方法又各具特色。在工业生产中应用的高效焊接方法很多,按照其工艺和材料的不同,可以分为六大类,即手工焊条高效焊、气体保护焊、埋弧焊、电渣焊、气电自动焊和单面焊。对船舶焊接技术而言,船舶焊接的高效就是要实现船体建造的平面分段、平直立体分段、型材装焊、管子装焊等分区域壳舾涂一体化施工,实现焊接自动化,从而实现船舶焊接过程的节能。

我国船舶行业从20世纪50年代开始,相继引进和研究了埋弧自动焊、CO2气体保护焊、单面焊双面成型和垂直气电自动焊等高效焊接技术。但是,直到80年代初,在实际生产中仍以手工电弧焊为主,其使用比例占85%以上,埋弧自动焊占13%左右,其他高效焊接技术均未得到推广应用,因而造成焊接生产效率低,成为生产中的一个薄弱环节。

20世纪90年代,CO2气体保护焊药芯焊丝在船厂进入推广应用阶段,船厂开始增加CO2气体保护焊焊机,以选用国外药芯焊丝为主,国内生产的少量药芯焊丝也开始进入船台应用,焊接高效化率由初期的50%上升到末期的77%,表6-2所示为各时期船舶焊接高效化的进程。进入21世纪,由于国产药芯焊丝的成熟,CO2气体保护焊药芯焊丝已成为船舶建造的绝对主力军,已成功用于船体建造的很多部位,如图6-1所示,船舶分段焊中药芯焊丝平角焊如图6-2所示,船舶大合拢中的垂直气电立焊如图6-3所示。而焊条仅用于船板拼装过程中的点焊、药芯焊丝无法焊接的位置及船舶焊缝的修补。

表6-2 各时期船舶焊接高效化率

图6-1 CO2单面焊在船体建造船台装配阶段的应用部位

1—内底、上甲板平对接缝;2—舷侧立接缝;3—舷侧横接缝;

4—上坡板对接缝;5—舭部曲线接缝;6—旁底桁立接缝;7—纵骨(球扁钢)对接;

8—外底纵横对接;9—甲板纵骨(扁钢)对接;10—内底与横壁(平焊填角)

图6-2 船舶分段焊中药芯焊丝平角焊

药芯焊丝的应用已进入到一个成熟、稳定的时期,但大多仍处于由人工操作的半自动焊,随着智能机器人的发展,船舶建造中会大量采用机器人与机械手焊接代替目前的半自动焊,焊接质量与效率会大大提高。为响应国家绿色、环保、低碳的要求,电阻焊、搅拌摩擦焊、高能电子束焊以及激光焊都有可能在船舶建造中得到广泛应用。由于采用了无填充材料以及窄间隙焊接方法,大大节省了焊接材料,能源和资源也得到了节约。

在过去的一段时间内,国内各大船厂围绕现代造船模式的总体要求,以推进造船总装化、管理精细化为重点,结合产品载体,将先进焊接技术及焊接自动化工艺装备在生产中发挥作用。

先进的船舶高效焊接技术涉及船舶制造中的工艺设计、小合拢、中合拢、大合拢、平面分段、曲面分段、平直立体分段、管线法兰焊接、型材部件装焊等工序和工位的焊接工程。我国的船舶建造焊接技术基本满足船厂生产的需要,高效焊接在船舶建造中发挥着极其重要的作用。对于技术含量高的高端焊材,则仍需进口来满足生产的需求。

因此,在船舶建造过程中通过高效焊接手段来满足缩短建造周期、降低建造成本的需求,同时保证良好的焊接质量。实现高效焊接的基本途径有:①提高焊接熔敷效率,如采用多丝焊、垂直气电焊、搅拌摩擦焊等。②减少坡口断面及熔敷金属量,如采用窄间隙焊、激光复合焊等。③自动化焊接,如采用生产线、机器人焊接等。

我国船舶焊接技术近年来有了较大提高。从20世纪70年代末期的3~5种高效焊接工艺方法发展到现在的35种,基本满足了建造出口船舶、海洋石油平台,以及各类非船产品的需要。

图6-3 船舶大合拢中的垂直气电立焊

我国焊接机械化、自动化率,自20世纪90年代起有了较大幅度的提高,如图6-4所示,船厂的焊接设备构成趋于合理。

图6-4 焊接高效化率、焊接机械化、自动化率增长图

旋转式直流弧焊机已从1983年的56.45%下降到2001年的6.5%,即将全部淘汰,代之而用的是整流弧焊机、CO2气保护焊机、交流焊机、埋弧焊机,以及船用机械化自动化平角焊机、垂直气电焊机等。由于采用高效节能焊接电源,每年节约电能如表6-3所示。

表6-3 船厂系统焊接设备更新后概算的节约电能

船厂的产品特点是多品种、小批量,产品结构和材料变化频繁。近年来,随着转换现代造船模式、大力推进区域造船法,船舶焊接技术也发生了较大的变化,其中比较突出的是,一些重点骨干船厂先后引进了国外先进的平面分段装焊流水线,拼板工位采用了多丝埋弧自动焊单面焊双面成型新工艺、新装备。可分别用于5~20mm和10~35mm的船用板材的对接拼板,同时在按区域造船的理论指导下,船体的平面分段构架的装焊,也采用了半自动或自动气保护角焊工艺,使焊接效率大大提高。

近几年,药芯焊丝的应用异军突起。由于药芯焊丝具有独特优点,熔敷效率高,焊缝质量好,焊接飞溅少,容易实现机械化、自动化焊接,目前船厂已普遍采用药芯焊丝来焊接船舶结构。同时,它又与CO2焊接工艺技术相结合,使船厂在生产中尝到了甜头,所以目前一些船厂认为,CO2气保护药芯焊丝焊接将成为船厂的主要焊接材料与工艺,它的应用每年都呈明显的增长,如表6-4所示。

表6-4 CO2气保护药芯焊丝的应用发展

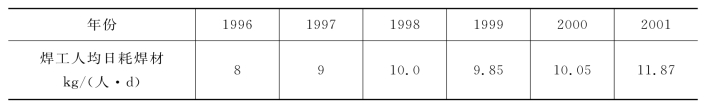

由于大量推广应用CO2气保护药芯焊丝,从而也大大提高了我国船厂焊工人均日消耗的焊接材料的数量,如表6-5所示,这也进一步降低了我国的造船成本,缩短了船舶的建造周期。另外,在一些高附加值船的建造与非船产品(如大型钢结构、高层建筑、大型桥梁等)的建造上,也应用了许多创新的焊接技术,取得了较好的经济效益和社会效益。

表6-5 船厂焊工人均日耗焊材的发展

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。