在机械设备上常见有各种轴承套、齿轮及带轮等一些内腔零件,因支撑、连接配合的需要,一般都将它们做成带圆柱的孔、内锥、内沟槽和内螺纹等一些形状,此类件称为内套、内腔类零件。

(1)一般都要求具有较高的尺寸精度、较小的表面粗糙度值和较高的形位精度。在车削安装套类零件时关键是要保证位置精度要求。

(2)内轮廓加工刀具回旋空间小,刀具进退刀方向与车外轮廓时有较大区别,编程时进退刀尺寸必要时须仔细计算。

(3)内轮廓加工刀具由于受到孔径和孔深的限制,刀杆细而长,刚性差。对于刀削用量的选择,较切外轮廓时略小。

(4)内轮廓进刀时切削液不易进入加工面,切屑不易排出,切削温度可能会较高,镗深孔时可以采用工艺性退刀,以促进切屑排出。

(5)内轮廓切削时切削区域不易观察,加工精度不易控制,需多次进行测量。

(1)中空工件的刚性一般较差,装夹时应选好定位基准,控制夹紧力大小,以防止工件变形,保证加工精度。

(2)换刀点的位置要考虑镗刀刀杆的方向和长度,以免换刀时刀具与工件、尾座发生干涉。

(3)因内孔切削条件差于外轮廓切削,故内孔切削用量较切削外轮廓时选取小些。

内镗刀可以作为粗加工刀具,也可以作为精加工刀具。内镗刀可分为通孔刀和盲孔刀两种,那么在主偏角的选择上就很重要,为了防止后刀面与孔壁摩擦又不使后角磨得太大,一般磨成两个后角。

(1)一次装夹车削完成。

(2)二次装夹即调头后用软卡爪或开缝同心轴套装夹车削完成。

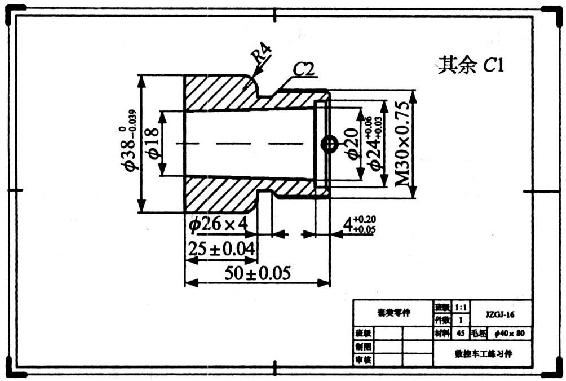

图5-6 套类零件

在数控车床上加工如图5-6所示带螺纹的轴类零件,该零件由外圆柱面、外螺纹、内圆锥面、圆弧面、内台阶孔及槽构成。选择毛坯尺寸为ϕ40×80的圆棒料,且内孔已经在普车上钻好ϕ17的孔,材料为45号钢。

这是一个盘形零件,并且零件的壁厚很大,所以采用工件的左端面和ϕ40外圆作为定位基准。使用普通三爪自定心卡盘夹紧工件,取工件的右端面中心为工件坐标系的原点。在一次装夹中即可完成全部加工。

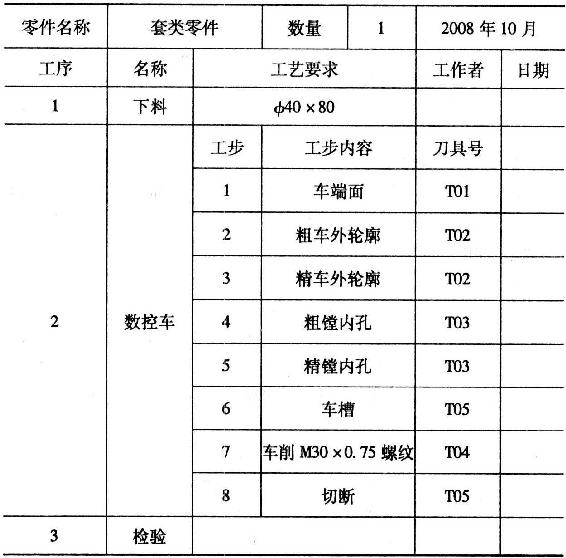

根据零件的加工要求,选用45°外圆车刀、93°菱形车刀、内孔镗刀、60°螺纹刀、切断刀。刀具的编号依次为01、02、03、04、05,该零件的数控加工刀具卡见表5-11,数控加工工序卡见表5-12。

表5-11 数控加工刀具卡

表5-12 加工工序卡

%0006;

N1 G95 T0101 M08; 确定工件坐标系

M03 S450; 主轴正转,转速450r/min

N2 G00 X42 Z2; 循环加工起点

N3 G81 X0 Z0 P0.1; 循环车削端面

G00 X100 Z100; 回换刀点

T0202 S600; 换2号刀

G00 X42 Z2; 循环加工起点

N4 G71 U2 R1 P6 Q10 XO.2 Z0.1 FO.3;

外径粗车复合循环加工

N5 S800 F0.1; 主轴转速800r/min,进给量0.1mm/r

N6 G00 X24; 精加工开始

G01 X29.9 Z-1; 加工C1倒角

Z-25; 精加工螺纹大径

N7 X30; 加工端面

N8 G03 X38 Z-29 R4; 加工R4圆弧

N9 G01 Z-52; 加工φ38外圆

N10 X42; 退出加工表面精加工轮廓结束ϕ

N11 G00 X100 Z100; 换刀点回

N12 T0505 S450; 换5号切断刀

N13 G00 X38 Z-25; 快速移动到切槽起始点

N14 G01 X26 F0.1; 切槽

N15 G04 P2; 暂停2s

N16 G01 X31; X向退刀

X30 Z-23

N17 X26 Z-25; 加工C2倒角

N18 G00 X100; X向退刀回换刀点

Z100; Z向回换刀点

N19 T0404 S700; 换4号刀,转速700r/min

N20 G00 X32Z2; 快进到螺纹循环起始点

N21 G82 X29.5 Z-22 F0.75; 螺纹切削循环

G82 X29.3 Z-22 F0.75;

G82 X29.2 Z-22 F0.75;

G82 X29.1 Z-22 F0.75;

G82 X29.025 Z-22 P0.75;

N22 G00 X100 Z100; 回换刀点

N23 T0303 S500; 换3号刀,转速500r/min

N24 G00 X16 Z2; 快移到内孔加工循环起点

N25 G71 U1 R1 P27 Q30 X-0.2 ZO.1 F0.1;

循环粗车内台阶孔

N26 M03 S800; 精车内台阶孔

N27 G00 X30;

G01 X24.0 4Z-1;

Z-4.1;

N28 X20;

N29 X18 Z-50 N30 X16;

N21 G00 Z100;

X100;

N22 T0505 S450; 换5号切断刀

N23 G00 X42 Z-54; 快移到切断起点

N24 G01 X16 FO.1; 切断

N25 G00 X100 Z100; 回换刀点

N26 T0101 M09; 换1号刀,切削液关

N27 M05; 主轴停转

N28 M30; 主程序结束并复位

(1)在车内轮廓时为提高车刀的刚性,只要不影响加工,车刀刀杆尽可能短,保证足够的刚性。

(2)用内镗孔刀车内台阶时,为了正常车削,通常选择较大的主偏角,建议在93°~95。之间。

(3)车内锥时,因直径较小,可选择较高的转速来提高表面质量。

(4)用镗孔刀循环车削内轮廓时,起刀点很重要,若设置错误会发生碰撞。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。