4.1.2 黄岩模具产业现状与区域比较

(一)黄岩模具产业发展现状

20世纪50年代中期,第一家专业模具企业——黄岩模具社在黄岩创立。1986年黄岩被机械工业部誉为“中国模具之乡”,2003年又被国家科技部批准为“国家火炬计划黄岩塑料模具产业基地”。

●产业形态

目前全区约有模具生产点2000多个,其中专业模具企业525家,约占全国模具生产企业的12%,产值在500万以上的企业80余家,模具从业人员4.5万余人,区域集聚特征明显,2005年模具产业产值和销售收入分别为68亿元和41亿元,自2000年(28亿元和12亿元)年均增长20%和28%;2005年模具出口交货值6500万美元,比2000年增长了4000万美元,年均增长21%。模具产品中的85%是塑料模具,此外还有少数的冲压模、压铸模、铸造模及其他模具,从模具钢供应、配套件市场、机加工到模具试模社会化协作等一整套产业链和配套服务体系完备,产业集群已经形成。在集群化、专业化、协作化的发展模式下,赛豪、嘉仁、陶氏、美多、精诚等一批模具企业已具相当规模和实力。黄岩多数模具加工企业的产品处于欧美国家20世纪90年代初期水平,部分企业如陶氏模具集团、浙江模具厂、赛豪实业公司等,近年来不断加大技术改造力度,产品档次提升较快,模具质量接近发达国家20世纪末的水平。与发达国家相比,黄岩模具的价格和寿命约为它们的1/2—1/5。

●技术水平

目前黄岩模具行业中数字技术、CAD/CAM技术和电加工、数控加工技术得到广泛应用;塑模新技术如热流道技术、气体辅助注射技术和CAE技术也逐步采用,不少企业还引进先进的模具设计制造软件如UG、Pro-E、Cimatron等软件。据行业普查统计,2005年黄岩模具制造业中2002个模具专业厂点拥有设备6045台,其中数控设备3809台,数控化率63%(1997年为13%),高于全国50%的水平。近三年购进国外先进CAD、CAM软件30余套,2005年又团购CAE软件25套。数控设备加工中心拥有量917台(1997年仅27台)。自1995年以来,共申报评述评定13次,评给黄岩29家企业217个模具项目,其中国际水平和国际先进水平模具106副,国内先进和国内优质模具111副。近年来被评为国际水平的企业数和模具副数越来越多。浙江模具厂、浙江陶氏模具集团、浙江天翀车灯集团有限公司、浙江赛豪实业有限公司等4家企业被浙江省科技厅认定为浙江省高新技术企业,浙江模具厂还被认定为浙江省高新技术研究开发中心,赛豪实业有限公司被批准为浙江省车灯模具高新技术研发中心;这四家企业的模具分别被列为国家级和省级火炬计划项目,另外有21家模具企业获得ISO9001质量管理体系认证证书,浙江嘉仁模具有限公司与华中科技大学成立了“模具技术国家重点实验室黄岩研发中心”,并被批准为博士后工作站试点单位。但总体而言,黄岩模具产业的技术力量、装备能力不高,特别是钢材和热处理质量差。目前,能够对模具零件进行镜面铣削的三轴高速数控铣不过5、6台,还没有五轴高速数控铣,深孔钻也不到10台,可以进行二维或三维轮廓加工,不再需要制造复杂成型电极的高精度电火花铣削也仅有二三十台,另外,像激光焊接、三维微加工(DME)技术、三维型腔的精密成形和镜面电火花加工一体化技术,以及稀土元素表面强化、化学镀、纳米表面处理、铝材模等大量先进加工工艺、技术和材料都还没有被应用。

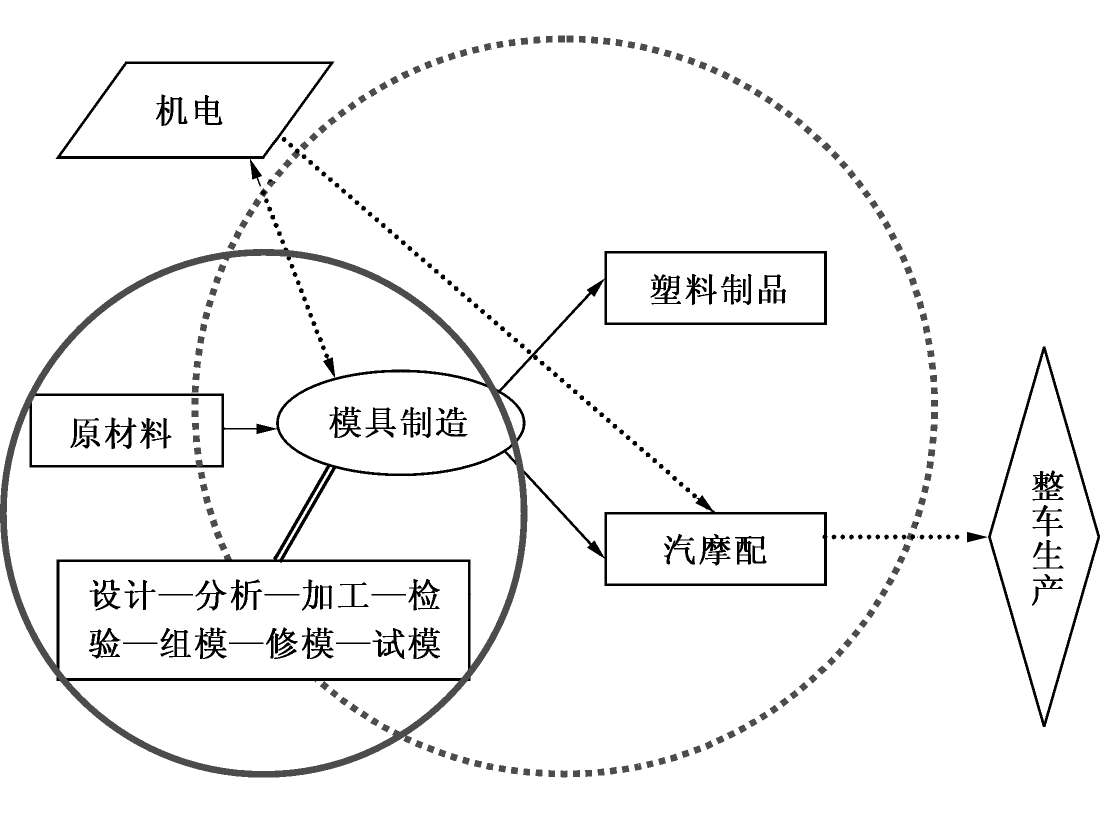

●产业联动

依托模具制造产业集群,黄岩已形成塑料制品和摩托车及汽摩配两大优势产业。塑料制品以塑料日用品、塑料建材、工业品塑料覆盖件为主,行业规模大,企业多,大中小企业配置合理,专业化分工协作水平高,从塑料机械设备供应到修理服务,从承接产品到模具制作、投产交货,从塑料原料物流配送到省级塑料制品检测中心等配套服务一应俱全,永高塑业、印山制刷、拱东医用等一批骨干企业及双鸽注射器、市下喷雾器等一批塑料产品具有较强的核心竞争力。摩托车及汽摩配行业具备了从塑料配件、齿轮、离合器系列、车架、制动器、前后轴等全部部件及配件的生产能力,2003年实现工业总产值11.22亿元,同比增长42.5%,是全区增长最快的行业,其中,具有摩托车整车目录和生产许可证的企业有6家,实现了摩托车整车生产的标准化和规范化,部分配件企业的产品也在国内处于领先水平。

图4-2 黄岩模具产业集群及其联动情况

●突出问题

由于塑料模具行业的人才、技术、信息等相对缺乏,导致塑料产品与模具产品的开发能力差,模具企业技术人员比例低,技改投入不足,技术创新乏力;模具的精密度、型腔表面粗糙度、生产周期、使用寿命等技术指标与国外先进水平有较大差距,整个行业技术水平参差不齐。汽摩配件与家电配件的塑料制成品市场份额不足,大型、精密、复杂的模具仍然依赖进口,而特殊工程塑料产品在整个塑料产品中比重过低;产品多为低中档,附加值低,高科技、高附加值产品市场份额不足,而中低档模具市场供过于求,以致产品价格和质量循环下降,企业经济效益差。区域品牌缺失同样也是制约产业集群升级发展重要瓶颈,由于品牌缺失,停留在贴牌加工的低附加值水平。模具企业的管理水平滞后,经营管理人才缺乏,目前多数模具企业还沿用过去的作坊式管理模式,真正实现现代企业制度的还很少。

●综合评述

黄岩模具产业历史悠久,规模较大,产能较高,约占全国的十分之一,出创汇能力较强,但是产品以中低档为主,技术含量和附加值低,价格竞争激烈,已陷入红海式恶性竞争、内部竞争的境地,企业利润大幅度下降。在技术层面,CAD/CAM/CAE技术虽已广泛应用,但并未应用于模具产业的前后端;热流道技术、气体辅助注射技术、计算机辅助分析技术虽已引进,但并未被推广消化;快速成型技术、表面处理技术、高速铣削加工、自动化智能化模具研磨抛光等技术尚未使用,成为提升模具精度和寿命的技术掣肘。模具企业基本上都是民营企业,充分体现出黄岩的创业氛围和意识,虽然已涌现出一批具有相当实力的企业,但是模具企业普遍“小、弱、散”,缺乏处于行业领导地位的企业,同时家族式、作坊式的管理方式已经无法适应现代企业发展的需要,第一代企业家向现代企业家的转轨、作坊式家族企业向现代企业制度的转型成为实现黄岩模具产业升级的体制约束。黄岩模具在国内有较大的知名度,但是企业生产多停留在代供和贴牌加工的环节上,没有形成区域品牌,自主创新意识不强,缺乏做大做强的品牌支撑和技术实力。人才问题也逐渐凸显,虽然引进和培养了一批技术人员和经营管理人才,但是黄岩整体的人才外向度不高,本地以及台州市也缺乏相当实力的培训机构,整个人才结构呈现低级技术工人充裕、中高级技术工人匮乏的局面,而且经验和技能兼备的人才缺失、复合型人才缺失。因此,产品、技术、企业、品牌、人才均已成为黄岩模具产业升级的关键环节。塑料制品和汽摩配行业也存在类似情形。

(二)模具产业集群的区域比较

●余姚

素有“模具之乡”之称的余姚是国内塑料模具业起步较早、发展较快的地区之一。1994年初,原国家轻工业部在余姚设立了总投资3000万元的浙江模具制造中心;根据“十五”规划,余姚市也连续五年出台优惠的政策大力支持模具产业发展。这些都让余姚模具在总体规模、技术水平和装备、经营管理等方面突飞猛进,蜚声海内。

截至2004年,余姚共有各类模具制造加工及相关企业1300余家,专业技术人员和技工4.5万余人,全市模具工业产值32亿元,实现商品模销售20亿元,其中宁波远东制模公司2004年商品模销售达3500多万元,成为国内塑料模具生产的佼佼者。目前,余姚已拥有数控加工中心398台,电火花350台,日、德、瑞士等国家生产的高精密度模具加工设备30多台。

针对塑料制品在加工环节离不开塑料模具,而本地模具产业“蛋糕”一时又难以做大的实际,余姚市与中国轻工总会合作,于1995年建成了集模具制造、材料交易、模具配件、产品测试、综合服务五位功能一体的中国轻工模具城。一期共投入建设资金12.3亿元,开发面积1.2平方公里,建造厂房40.3万平方米,引进企业521家。如今,模具城已成为余姚模具企业竞相发展的“大舞台”。2004年模具城实现销售达15.6亿元,生产的模具产品不仅销往国内大部分省、市、自治区,还出口到美、德、日、意等10余个国家和地区。

为更好地给城内企业开展配套服务,模具城投入巨资相继设立了余姚模具材料交易市场等两个总面积达4.6万平方米的生产材料交易中心,吸引了德国撒斯特、瑞士一胜佰、日本大同、日立、宝钢、本钢等国内外模具材料厂商来此设立窗口。2004年经销各种模具钢达8.5万吨,约占全国同类产品销量的五分之一,成为华东地区规模最大的模具材料专业市场。此外,模具城还成立了总面积8480平方米的模具技术、设备展馆,自1999年起每年举办全国性模具技术、设备展览会,盛邀国内外客商前来参展、洽谈业务。工商、城管、金融等相关部门也先后在模具城设立分支机构,为城内企业提供了诸多方便。

利用模具城中小企业集聚的特点,编织专业化的协作网,互补优势,正是余姚众多模具企业的制胜秘方。在这里,许多中心加工企业都没有完整的模具制造流程,而是将整个模具生产环节有序分解,交给大量拥有专门化技术的小企业经营。据统计,在模具城,平均每一家中心加工企业都有2家小企业与之配套。专业化的分工协作不仅大幅节省企业设备投资,提高生产率,而且因每个生产环节竞争充分,使产品生产成本也大大降低。

为提高模具产业引进吸收科技成果的能力,余姚始终把推进企业与高校、科研院所的产学研合作作为重点工作,开展了一系列科技合作活动。2006年6月,第三届浙江省(宁波)科技成果交流会“余姚市模具及家电行业科技合作洽谈会”上,哈工大、浙大、上海交大、中科院上海分院等15个重点高校、科研院所的50位专家教授应邀到会,引起了余姚120多家企业的高度关注,其中13家企业初步达成合作意向,3家企业还当场与浙大等签订了科技项目合作协议。

余姚还出台了一系列优惠政策,大大激发了企业进行技术改造、运用新科技的热情。仅2004年,余姚27家年产商品模500万元以上的企业,就投入技改资金9800多万元。目前,余姚不少企业引进了龙门数控铣、数控线切割机、大吨位合模机、电火花成型机等高档设备;CAD技术的应用全面普及,余姚被国家科委确定为CAD应用全国示范点;千万元以上企业都已形成了CAD/CAM/CAE集成;热流道技术和气体辅助技术已在部分企业生产中应用;余姚先后有33副模具达到国际同类模具的先进水平,并与浙江大学联合成立了模具技术开发中心。

相比国内其他模具业发达地区,余姚在模具骨干企业的数量规模、管理层次、模具品牌等方面,还存在着差距。为加快行业集聚,提升产品档次,提高产业整体水平,2005年5月,余姚出台了《关于进一步鼓励发展模具行业的若干意见》,在鼓励企业应用先进技术设备、做大规模、推进模具城二期开发、企业信息化应用、鼓励企业培养引进人才等8个方面,制订了25项新政策。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。