任务4 制定热处理工艺的原则及热处理结构工艺性

一、制定热处理工艺的原则

热处理是机械制造中重要一环,要达到改善材料的加工工艺性能和提高零件的耐用度的目的,热处理的制定必须考虑材料、设计、冷热加工工艺及经济性。这里仅针对某些性能要求来制定热处理工艺。

(1)毛坯的热处理一般采用退火或正火。共析钢、过共析钢采用球化退火;低、中碳钢为提高塑性采用不完全退火。

(2)中碳钢要求良好的综合力学性能,大多采用调质处理,为获得较高的强度也可采用淬火、中温或低温回火。

(3)整体承受冲击、表面要求耐磨的零件,可视其对力学性能要求的程度,分为采用高频淬火、渗碳、氰化或氮化等热处理。

(4)弹簧件往往采用淬火加中温回火。

(5)要求高强度、高硬度、高耐磨性的工具,均采用淬火加低温回火;高精度工具还要进行时效处理;要求高红硬性的工具回火温度较高,以产生二次硬化。

(6)非铁金属材料一般采用退火、再结晶退火、去应力退火。某些非铁金属可通过固溶时效强化。

二、热处理零件的结构工艺性

零件在热处理加热和冷却过程中,将产生很大的内应力,当它超过零件的屈服强度或抗拉强度时,就会造成零件的变形或开裂(变形、开裂的原因很多,这是其中之一)。因此,设计零件时要考虑零件的结构形状与热处理工艺性能之间的关系,为热处理的工艺操作及工具、夹具的制造创造方便条件,避免应力集中,减少热处理时的变形、防止开裂。为达到以上目的应尽量做到如下几点。

1.零件的尖角、棱角

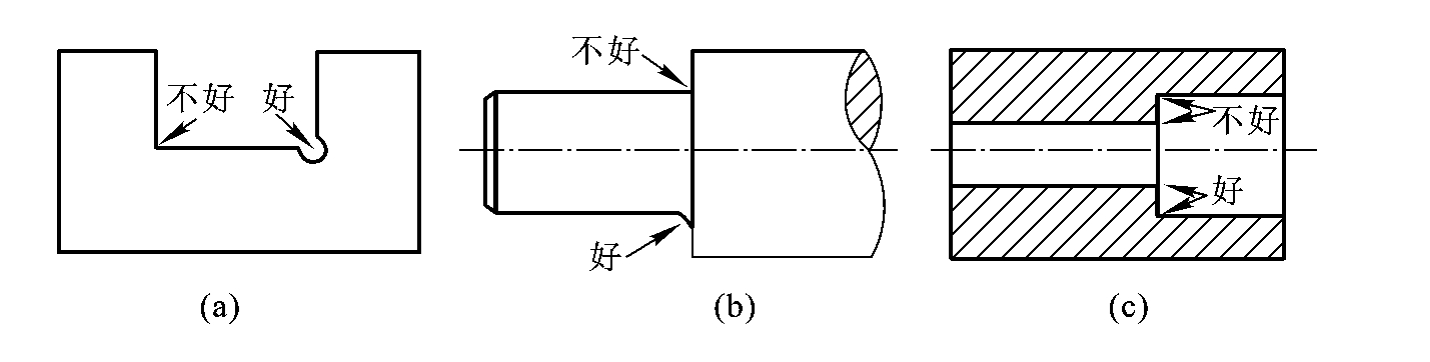

零件的尖角、棱角是淬火应力最易集中的地方,往往是淬火裂纹的起点。因此,设计带有尖角、棱角的零件时,应尽量加工成圆角、倒角,一般原则如图9-4所示。

图9-4 零件结构与热处理工艺的关系

2.避免厚薄悬殊

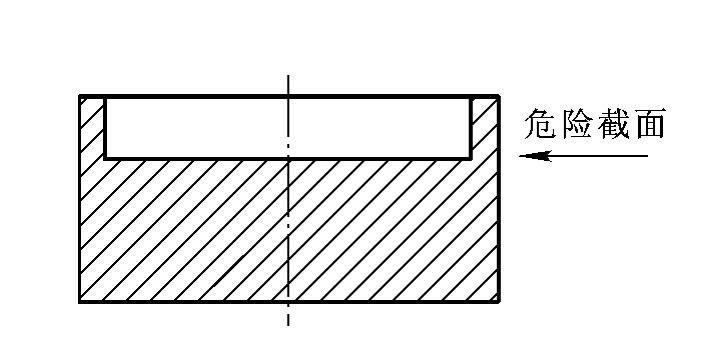

厚薄悬殊的零件在淬火冷却时,由于冷却不均而造成变形、开裂倾向较大,如图9-5所示。

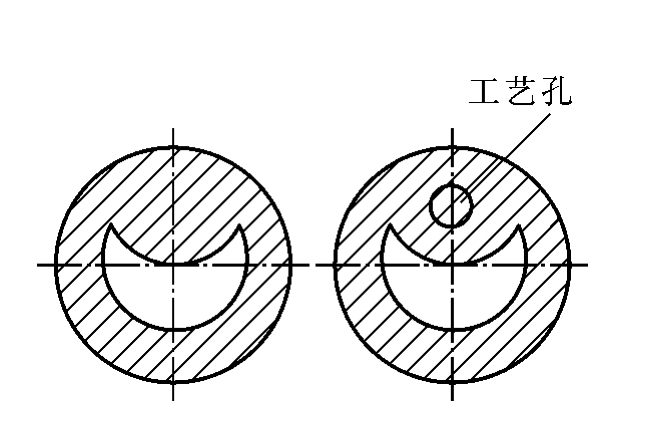

为了避免厚薄悬殊造成的变形或开裂,可采取开工艺孔、加厚零件太薄的部位、合理安排孔洞位置或变不通孔为通孔等方法,如图9-6所示。

图9-5 厚薄均匀度与热处理的关系

图9-6 零件热处理工艺孔

3.采用封闭、对称结构

零件的形状为开口或不对称结构的,淬火时应力分布也不均,易引起变形。

对开口处或不对称结构可先加工成封闭结构或对称结构,淬火变形小,回火后再切开(成形)。

4.采用组合结构

某些有淬裂倾向而各部位工作条件要求不同的零件或形状复杂的零件,在可能情况下应采用组合结构或镶拼结构。

5.制定切实技术条件

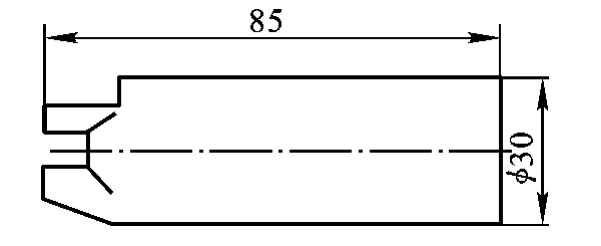

对于某些容易变形、开裂的零件,应切实考虑技术条件,以减轻变形,防止开裂。例如,图9-7为带槽的轴,材料为T8A,原设计要求硬度大小55HRC。经淬火后,槽口处开裂如图9-7所示。实际上该零件仅槽部有高硬度要求,后来修改技术条件注明只要求槽部硬度大于55 HRC。经盐浴分级淬火冷却后,槽部硬度为55HRC以上,其余部位不小于40HRC,既不开裂,又符合工作条件的要求。

图9-7 带槽轴

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。