3.2.1 力学性能

力学性能又称机械性能,是钢材最重要的使用性能。钢材的主要力学性能有抗拉性能、冲击韧性、耐疲劳性等。

3.2.1.1 抗拉性能

拉伸是建筑钢材的主要受力形式,所以抗拉性能是表示钢材性能和选用钢材的重要指标。

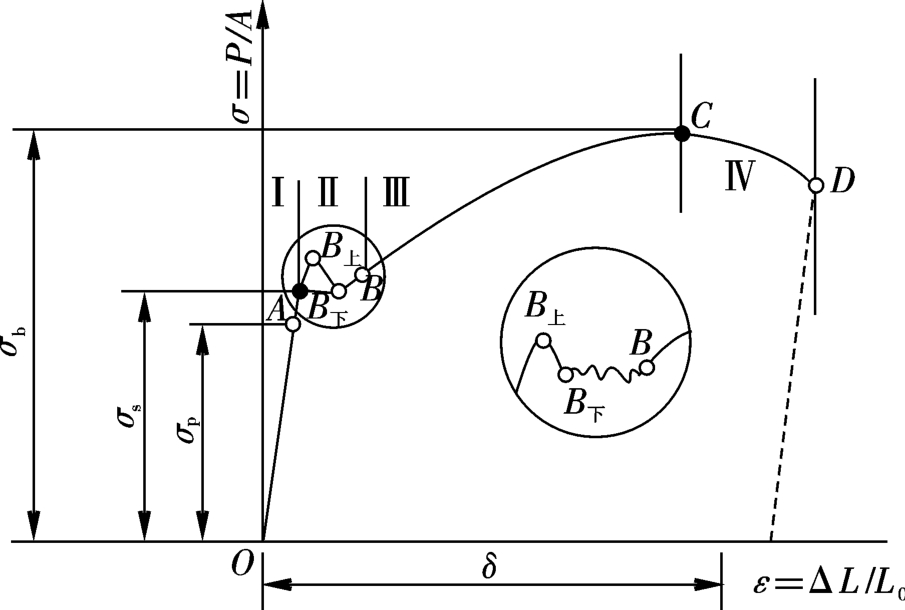

将低碳钢(软钢)制成一定规格的试件,放在材料试验机上进行拉伸试验,可以绘出如图3.1所示的应力-应变关系曲线。钢材的抗拉伸性能可以通过该图来阐明,从图中可以看出,低碳钢受力拉伸至拉断,全过程可划分为四个阶段:弹性阶段(O→A)、屈服阶段(A→B)、强化阶段(B→C)和颈缩阶段(C→D)。

图3.1 低碳钢受拉的应力-应变图

(1)弹性阶段(Ⅰ) 曲线中OA段是一条直线,应力与应变成正比,如卸去外力,试件能恢复原来的形状,这种性质即为弹性,此阶段的变形为弹性变形。与A点对应的应力称为弹性极限,以σp表示,应力与应变的比值为常数,即弹性模量(E),E=σ/ε。弹性模量反映钢材抵抗弹性变形的能力,是钢材在受力条件下计算结构变形的重要指标。

(2)屈服阶段(Ⅱ) 应力超过A点后,应力、应变不再成正比关系,开始出现塑性变形。应力的增长滞后于应变的增长,当应力达B上点后(上屈服点),瞬时下降至B下点(下屈服点),变形迅速增加,而此时外力则大致在恒定的位置上波动,直到B点,这就是所谓的“屈服现象”,似乎是钢材不能承受外力而屈服,所以AB段称为屈服阶段。与B下点(此点较稳定,易测定)对应的应力称为屈服点(屈服强度),用σs标示。钢材受力大于屈服点后,会出现较大的塑性变形,已不能满足使用要求,因此屈服强度是设计钢材强度取值的依据,是工程结构计算中非常重要的一个参数。

(3)强化阶段(Ⅲ) 当应力超过屈服强度后,由于钢材内部组织中的晶格发生了畸变,阻止了晶格进一步滑移,钢材得到强化,所以钢材抵抗塑性变形的能力又重新提高、BC段呈上升曲线,称为强化阶段。对应于最高点C的应力值(σb)称为极限抗拉强度,简称抗拉强度。

显然,σb是钢材受拉时所能承受的最大应力值。屈服强度和抗拉强度之比(即屈强比=σs/σb)能反映钢材的利用率和结构安全可靠程度。计算中屈强比取值越小,其结构的安全可靠程度越高。但屈强比过小,又说明钢材强度的利用率偏低,造成钢材浪费。建筑结构钢合理的屈强比一般为0.60~0.75。

(4)颈缩阶段(Ⅳ) 试件受力达到最高点C后,其抵抗变形的能力明显降低,变形迅速发展,应力逐渐下降,试件被拉长,在有杂质或缺陷处,断面急剧缩小,直到断裂。故CD段称为颈缩阶段。

将拉断后的试件拼合起来,测定出标距范围内的长度L1(mm),L1与试件原标距L0(mm)之差为塑性变形值,它与L0之比称为伸长率(δ),如图3.2所示。伸长率的计算式如下:

![]()

伸长率δ是衡量钢材塑性的一个重要指标,δ越大说明钢材的塑性越好。具有一定的塑性变形能力,可保证应力重新分布,避免应力集中,从而使钢材用于结构的安全性大。

塑性变形在试件标距内的分布是不均匀的,颈缩处的变形最大,离颈缩部位越远其变形越小。所以,原标距与直径(d0)之比越小,颈缩处伸长值在整个伸长值中的比重越大,计算出来的δ值就大。通常以δ5或δ10分别表示(L0=5d0,和L0=10d0时的伸长率)为基础,对于同一种钢材,其δ5大于δ10。

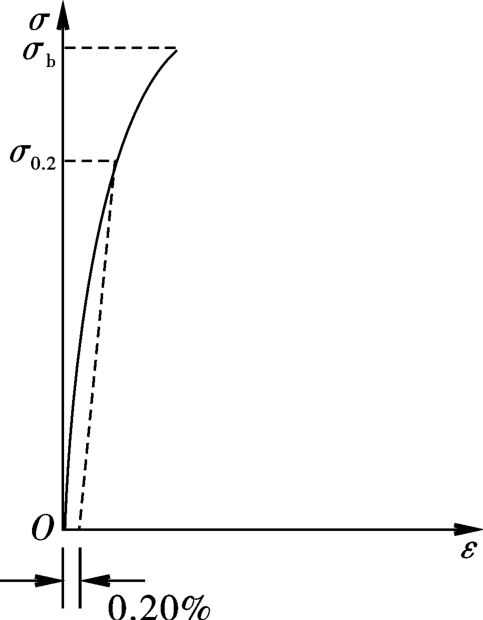

中碳钢和高碳钢(硬钢)的拉伸曲线与低碳钢不同,屈服现象不明显,难以测定屈服点。规定产生残余变形为原标距长度的0.2%时所对应的应力值作为屈服强度,称为条件屈服强度,用σ0.2表示,如图3.3所示。

图3.2 钢材拉伸试件

图3.3 中碳钢、高碳钢的σ-ε图

3.2.1.2 冲击韧性

冲击韧性是指钢材抵抗冲击荷载而不被破坏的能力。它是以试件冲断时缺口处单位面积上所消耗的功(J/cm2)来表示,其符号为ak。试验时将试件放置在固定支座上,然后以摆锤冲击试件刻槽的背面,使试件承受冲击弯曲而断裂,如图3.4所示。显然,ak值越大,钢材的冲击韧性越好。

图3.4 冲击韧性实验图

1-摆锤;2-摆件;3-试验台;4-指针;5-刻度盘;H-摆锤扬起高度;h-摆锤向后摆动高度

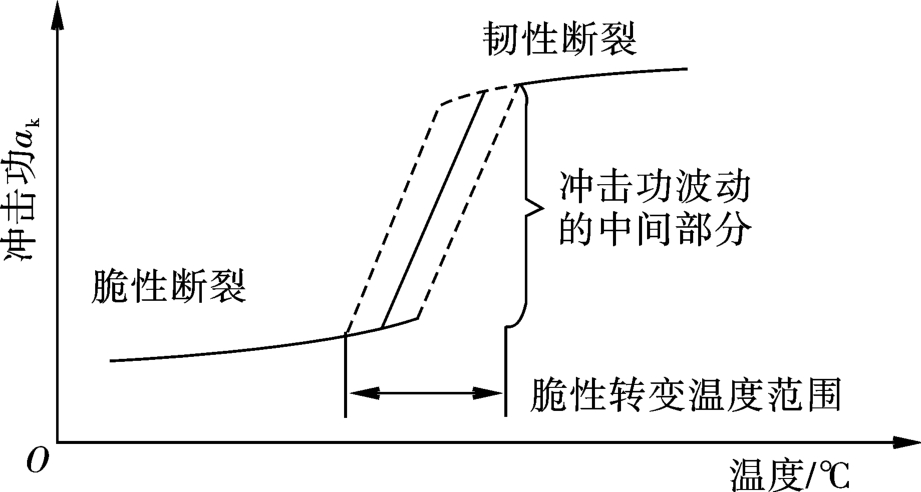

影响钢材冲击韧性的因素很多,当钢材内硫、磷的含量高,存在化学偏析,含有非金属夹杂物及焊接形成的微裂纹时,都会使冲击韧性显著降低。同时,环境温度对钢材的冲击功影响也很大。试验表明,冲击韧性随温度降低而下降,开始时下降缓慢,当达到一定温度范围时,突然下降很多而呈脆性,这种性质称为钢材的冷脆性,这时的温度称为脆性临界温度,如图3.5所示。它的数值越低,钢材的低温冲击性能越好,所以,在负温下使用的结构,应当选用脆性临界温度较使用温度低的钢材。

图3.5 钢的脆性转变温度

3.2.1.3 疲劳强度

钢材在交变荷载反复多次作用下,可在最大应力远低于抗拉强度的情况下突然破坏,这种破坏称为疲劳破坏。钢材的疲劳破坏指标用疲劳强度(或称疲劳极限)来表示,它是指试件在交变应力的作用下,不发生疲劳破坏的最大应力值。钢材的疲劳极限与其内部组织和表面质量有关。在设计承受反复荷载且须进行疲劳验算的结构时,应当了解所用钢材的疲劳强度。

3.2.1.4 硬度

钢材的硬度是指其表面抵抗硬物压入而不产生塑性变形的能力,亦即材料表面抵抗塑性变形的能力。

测定钢材硬度的方法有布氏法、洛氏法等,相应的硬度试验指标称布氏硬度(HB)和洛氏硬度(HR)。较常用的方法是布氏法,其硬度指标是布氏硬度值。

布氏法的测定原理是用直径为D(mm)的淬火钢球以P(N)的荷载将其压入试件表面,经规定的持续时间后卸荷,即得直径为d(mm)的压痕,以荷载P(N)除以压痕表面积F(mm2),所得的应力值即为试件的布氏硬度值HB,以数字表示,不带单位。图3.6为布氏硬度测定示意图。

各类钢材的HB值与抗拉强度之间有较好的相关性。材料的强度越高,抵抗塑性变形能力越强,硬度值也就越大。对于碳素钢,当HB〈175时,σb≈3.6HB;HB〉175时,σb≈3.5HB。根据这一关系,可以直接在钢结构上测出钢材的HB值,并估算其σb。

图3.6 布氏硬度试验原理图

1-钢球;2-试件;P-施加于钢球上的荷载;D-钢球直径;d-压痕直径;h-压痕深度

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。