3.4 混匀干燥机状态维护与检修技术

3.4.1 混匀干燥机设备的主要功能及结构

3.4.1.1 混匀干燥机设备的主要功能

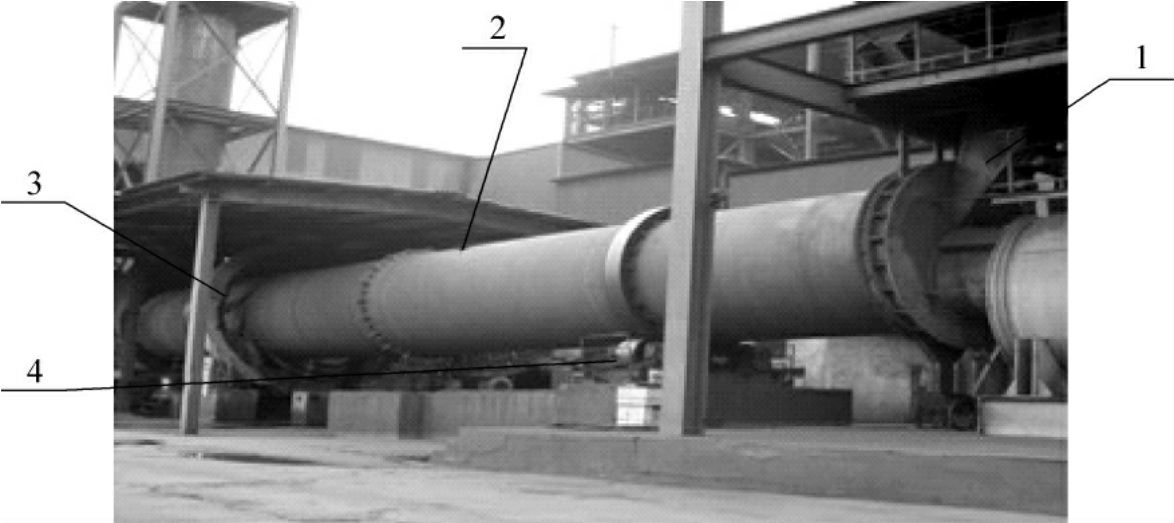

经过电子皮带秤将原料配比后,湿度过大,需要经过球团混匀干燥机(烘干筒)烘干工艺。球团混匀干燥机将混合料水分控制在(7.0±0.5)%的造球要求范围内。上料皮带将配比后的混合料送入烘干筒。在烘干筒内经过烘干、旋转后将混合料逐步运送到筒底通过下料漏斗进入造球上料皮带。混匀干燥机实物图见图3-16。

图3-16 混匀干燥机

1-进料漏斗;2-筒体;3-支承装置;4-传动装置

3.4.1.2 混匀干燥机设备的主要结构

混匀干燥机主要由筒体、支承装置、传动装置等结构构成。混匀干燥机结构如图3-17所示。

图3-17 混匀干燥机结构

1-轮带;2-筒体大齿圈;3-筒体;4-上料皮带;5-进料漏斗;6-传动装置;7-托轮;8-下料口

3.4.2 混匀干燥机状态维护内容与周期

混匀干燥机状态维护内容与周期见表3-15。

表3-15 混匀干燥机状态维护内容与周期

(续表)

3.4.3 混匀干燥机设备常见故障与处理对策

混匀干燥机设备常见故障与对策见表3-16。

表3-16 混匀干燥机设备常见故障与处理对策

3.4.4 混匀干燥机设备定(年)修主要施工内容

混匀干燥机设备定(年)修主要施工内容如下:

(1)筒体大齿圈更换;

(2)托轮、档轮检查更换;

(3)部分筒体更换;

(4)筒体中心找正调整;

(5)燃烧室烧嘴检查,抽芯清洗;

(6)密封阀、切断阀检查更换;

(7)助燃风机检查、保养;

(8)进料漏斗检查,补焊;

(9)进料、出料部位密封修复、更换;

(10)电机、减速机检查更换;

(11)各润滑装置检查,管道通畅检查。

3.4.5 主要零部件的检修参数

主要零部件的检修参数见表3-17。

表3-17 主要零部件的检修参数

3.4.6 干燥机设备主要检修方法

3.4.6.1 筒体驱动小齿轮更换

小齿轮是筒体驱动装置的组成部分,驱动装置如图3-18所示。检修步骤和方法是:

(1)履行停电检修手续,工机具准备到位。

(2)小齿轮备件尺寸测量校对,检查齿轮面有无裂纹、斑点和剥落。清洗小齿轮齿面与安装接触面上的防锈油。

(3)拆除小齿轮与主减速机的联轴器,使小齿轮与主减速机端断开。

图3-18 筒体驱动装置

1-小齿轮;2-膜片联轴器;3-主减速机;4-主电动机;5-测速发电机;6-辅助电动机;7-制动器;8-辅助减速机;9-斜齿离合器

(4)用吊车配合将筒体大齿圈护罩拆除,吊离至合适位置。测量大齿圈和小齿轮的齿顶间隙、侧间隙、大小齿轮齿面的接触面积,记录原始数据。

(5)拆除小齿轮装置地脚螺栓,将小齿轮装置沿大齿圈径向方向(见图3-23中1方向)拉出(在拉出过程中要盘动小齿轮,使小齿与大齿顺利脱开)。拆除小齿轮轴承座螺栓、定位销,打开小齿轮轴承座端盖,使用吊车配合,用钢丝绳系住小齿轮轴,将小齿轮吊开(见图3-19中2方向)。

图3-19 小齿轮拆除

(6)将新小齿轮用吊车吊到轴承座就位,粗调小齿轮位置。安装完毕后,紧固小齿轮装置的地脚螺栓。

(7)如图3-20所示,以齿圈为基准,精调小齿轮。调整时使筒体缓缓转动,使齿轮一侧接触,大齿中心线与小齿中心线应重合,中心线之间的距离不超过1mm(图中的E值)。采用塞尺测量大小齿轮的齿顶间隙,调整控制范围在0.25mn+δmax(mn为齿轮端面法向模数,δmax为齿圈最大跳动值)。如不能达到控制范围的要求时,可以调整小齿轮轴承座下面的垫片厚度,或者调整轴承座旁边的调节螺栓使轴承座水平方向进行移动,直到间隙符合要求后为止。

图3-20 小齿轮装置安装位置

(8)检查大齿轮与小齿轮的齿面接触情况,将涂色油(用红丹加少量机油调制而成)薄而均匀地涂在小齿轮上,在轻微制动下,用小齿轮驱动大齿轮,使大齿轮转动3~4转,涂色油就在大齿轮的齿面上留下色迹,这个迹印就是接触斑点。

(9)再将筒体按工作时的反方向作较长时间的转动,然后再对齿轮的接触精度进行检测。接触面积沿齿高应在40%以上;沿齿长50%以上。如不能达到要求时,则可以根据齿轮的接触情况利用小齿轮轴承座旁的调节螺栓对小齿轮的安装位置进行微量调整,然后再重复以上的工作内容,直到接触精度符合要求为止。

(10)当齿轮的安装间隙、接触精度符合要求后,安装小齿轮轴承座定位销,将旁边的定位挡板和调节螺栓焊接固定牢靠。

(11)以小齿轮为基准,回装小齿轮装置与减速机的联轴器。主减速器的低速轴与小齿轮的轴同轴度公差、同心度公差符合设计及规范要求,在减速器机体与机盖的剖分面上测量其横向水平偏差、轴向斜度偏差均不得大于0.05mm/m。

(12)大齿圈护罩回装,紧固螺栓。

(13)试车。按照设备操作规程试车,检查各部位螺栓的紧固情况、各轴承部位的振动、异音和温升情况,发现异常停机处理后再试,直到合格。

3.4.6.2 驱动主减速机高速轴轴承更换

驱动主减速机的安装位置如图3-22所示,检修步骤和方法如下:

(1)履行停电检修手续,工机具准备到位。

(2)备品备件的测量校对和确认:

①用游标卡尺检查轴的外径尺寸,掌握过盈或实际装配尺寸,确定装配方法。(本案例采用热浴法对联轴器、轴承、密封环等加热,轴承加热也可采用轴承加热器单独加热,以便控制加热温度)。

②检查轴或轴颈不得有裂纹、毛刺、划痕、碰伤等缺陷,若出现划痕、碰伤等缺陷等采用锉刀、油石将其打磨干净、修复良好。

③检查键是否有裂纹、划痕、碰伤等缺陷,若有应及时处理。

④将新轴擦拭干净,以降低表面粗糙度,减少装配摩擦。

(3)将新轴承采用热浴法进行加热,将其放进热油中加热。加热过程中,轴承温度需控制在80~120℃。

(4)减速机箱体内油放出,拆除减速机体上盖连接螺栓和定位销以及轴承端盖螺栓。

(5)拆卸电机与高速轴联轴器连接螺栓。

(6)清除箱体上灰尘,防止起吊过程中有异物掉入齿轮箱内。

(7)用扳手将上箱盖上的起盖螺栓旋起,使上、下箱盖分离,用吊车配合吊起减速机上箱盖。

(8)起吊完减速机上箱盖后,使用葫芦协助将高速轴吊出(在起吊高速轴时注意辅传联轴器和主传联轴器之间的距离)。

(9)拆卸高速轴联轴器。用拉马配合千斤顶拆卸。如联轴器过盈量较大不容易拉出,现场一般采用烤炬对联轴器进行加热,加热时要注意整体加热使得整体受热均匀,烤炬火焰不要太大,避免损伤联轴器。一边加热一边顶升千斤顶。

注:(烤炬加热联轴器时整体温度不宜超过180℃。联轴器的退火温度300℃左右,现场加热温度掌握不够好,为保护联轴器因此现场加热温度建议不宜超过180℃。拆卸后的联轴器放到预先加热的油池中加热。)用同样的方法拉出密封环。

(10)拆卸旧轴承。用拉马、千斤顶配合拆卸的同时,对轴承进行加热,用与上述相同的方法将旧轴承拆卸。

(11)将轴承装配到高速轴上。装配前将其架设稳定并进行清洗,用油石修磨毛刺等妨碍部位,用干净柴油清洗高速轴。在轴上涂抹干净机油,检查轴承装配位置是否有毛刺等影响安装的缺陷。从热油中将加热好的轴承取出,并迅速安装到轴上。

(12)装密封环,安装时注意密封环的方向,避免装反而起不到密封作用,甚至可能因密封环装反而导致轴承端盖装配不到位。

(13)按同样加热的方法装配联轴器。

(14)将组装好的高速轴装配到机箱上之前,先对机箱箱内进行清洗,清除机箱上、下分合面的异物,并擦拭干净。安装高速轴,安装方法与拆卸方法一样,顺序相反。安装时高速轴轴承外套必须对准箱体轴承座上的定位销。高速轴合位后,再次清理箱盖分合面上的异物,并涂上平面密封胶。

(15)在平面密封胶未干之前,回装减速机箱盖。箱盖合位后,先将定位销定位,然后紧固螺栓。

(16)装配完后,检查联轴器端面间隙,调整联轴器端面间隙至6~8mm,校正同心度。联轴器同心度端面跳动为0.15mm内,径向跳动0.10mm内。同心度校正完毕后紧固螺栓。减速机加油至油位。

(17)试车。按照设备规程试车,检查轴承部位的振动、温升和异音,发现异常停机处理,直到合格。

3.4.7 检修注意事项

检修注意事项见表3-18。

表3-18 检修注意事项

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。