六、淬火介质冷却性能的评价方法与实例

1.300℃冷却速度评价法

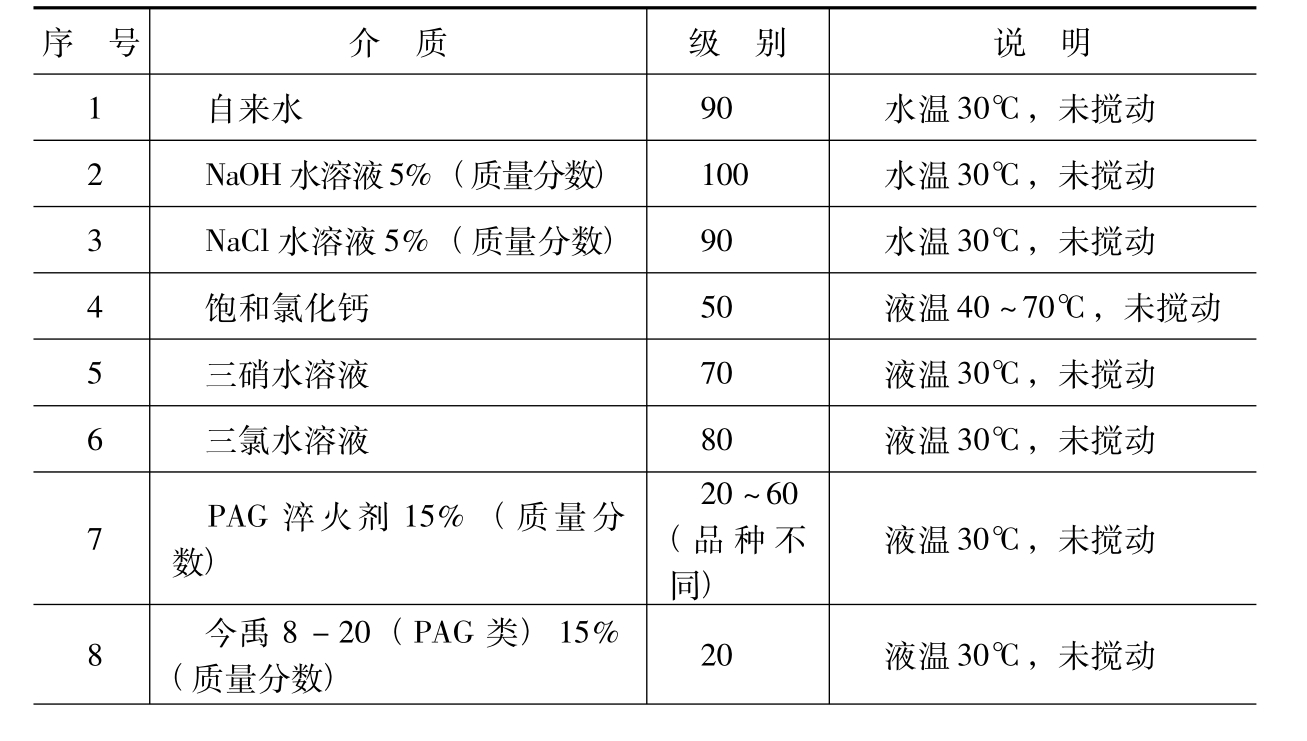

水溶性淬火介质的第一指标,就是在保持或基本保持高温阶段冷却速度快的同时,降低在低温阶段的冷却速度。低温阶段最有代表性的温度在300℃附近。把钢件冷却到300℃附近时获得的冷却速度称为淬火介质的“300℃冷却速度”,理论和实验证明,淬火介质在300℃附近的冷却速度对多数钢种工件淬裂与否起着决定性作用。因此,选用300℃的冷却速度值来对淬火介质定级,选用最新国际标准(ISO/DIS 950)方法测定淬火介质300℃冷却速度,作为钢件300℃冷速的参考值来进行定级。见表2-14。

表2-14 常见淬火介质定级结果

续表

注:(1)序号9~12为非水溶性淬火介质。在此列出相应的级别,只用以说明其300℃冷速大小。由于它们的冷却速度分布与水溶性淬火介质有很大差异,用于淬火时淬火效果与同级别的水溶性淬火剂有很大不同。

(2) PAG类属含量可变因而冷却特性可调的淬火介质。通常降低含量,级别提高;升高含量,级别降低。本表以15%含量定级别,这基本上是各种PAG淬火剂可能达到的最低级别。

选择原则和步骤如下。

(1)含碳量高、淬透性好的钢种,应选低级别的淬火剂(或淬火液浓度)。

(2)在保证不淬裂的前提下,选用级别稍高的淬火剂(或淬液浓度)可以获得更深的淬火硬化层。

(3)在适合的级别中,应选择性能稳定、使用寿命长、容易管理且价格低的品种。

(4)各钢种适用的参考级别范围。例如,碳素结构钢为70~110;碳素工具钢、低合金低碳钢为50~80;碳量较低的中合金钢为30~70;高碳低合金钢、中碳中合金钢(如弹簧钢)为10~30。

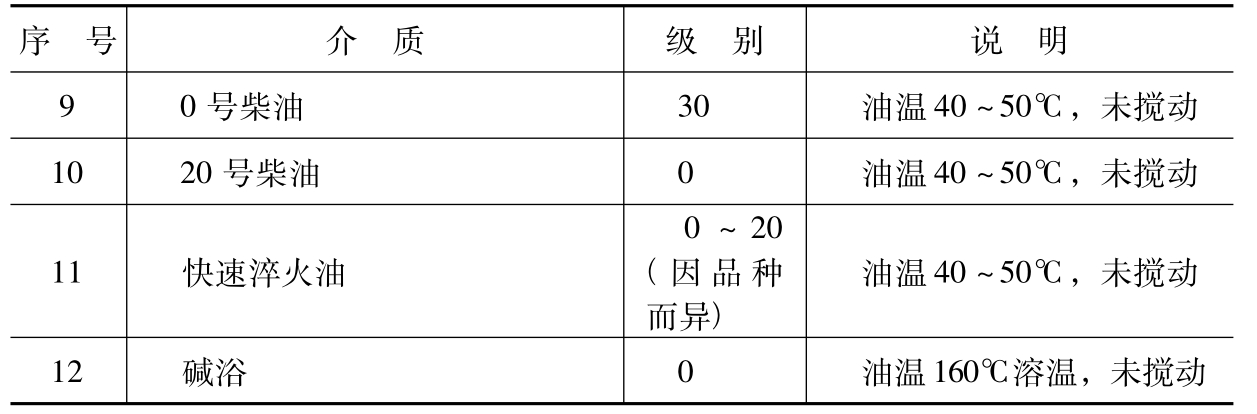

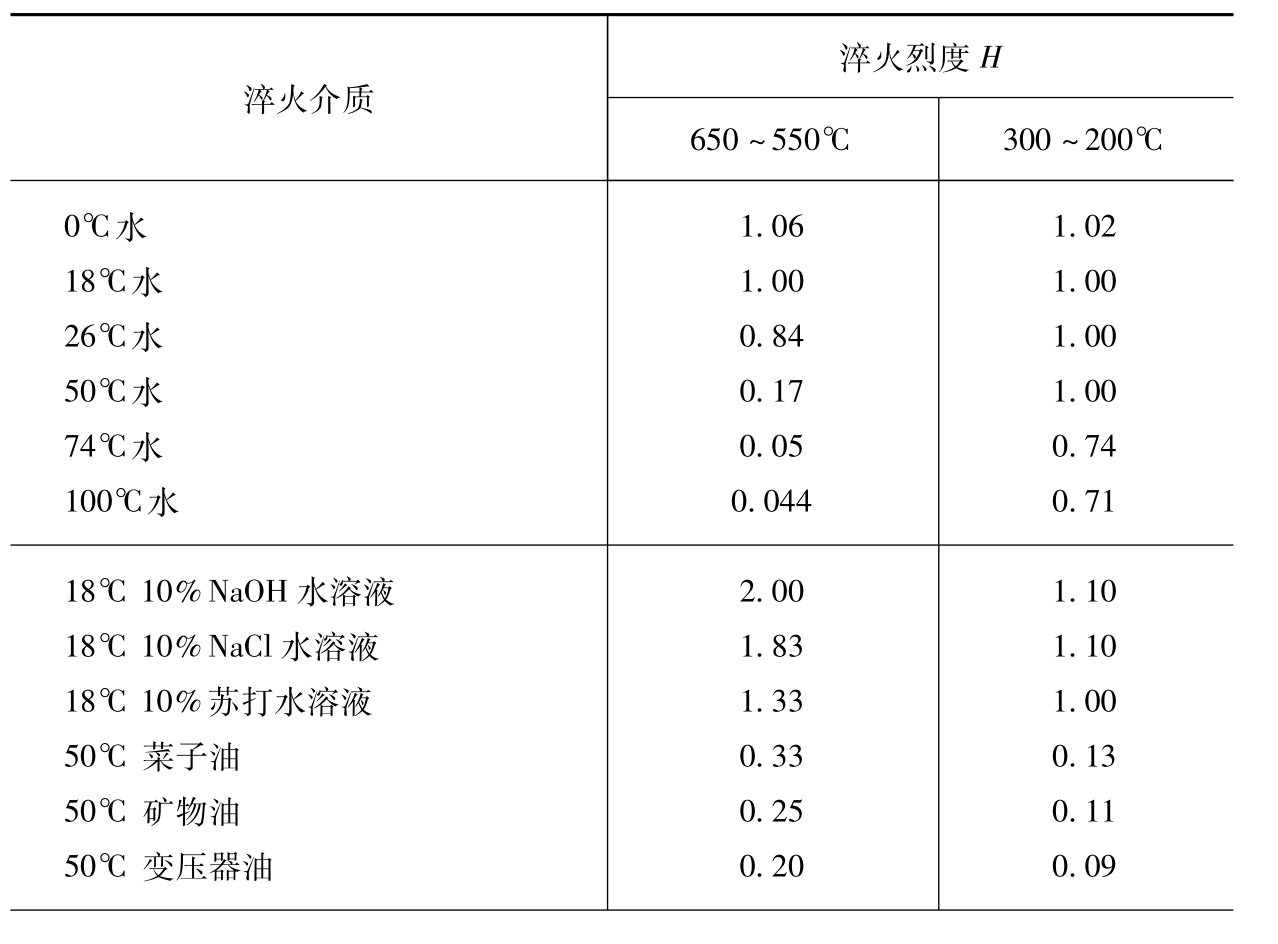

2.淬火烈度评价法

淬火烈度(用H表示)亦称冷却强度。淬火烈度法是格林斯曼(Grossman) 1939年提出的。淬火烈度H值的物理概念是钢的表面与冷却介质的热交换系数或传热系数α与钢的导热系数λ的比值,其表达式为: H=α/(2λ)。淬火烈度是介质固有的特性,它不受工件尺寸和材料淬透性的影响。但是,它受淬火介质的温度以及介质的流速和方向的影响。因为对一般钢来讲,导热系数λ可视为一个定值(4.186×39/m·h·℃),因此,淬火烈度H则主要取决于钢与介质之间的热交换情况。当介质搅动或增加流速时,热交换过程大为加速,此时淬火烈度H值升高。

H值的求法是:对阶梯形圆柱试样(变径试样),用18℃纯净水进行端淬并测定其硬度,设其H值为1;再将待测介质用相同的试样、相同的方法进行端淬,根据得到的硬度,查表或计算出其H值。该方法不但工作量大,而且影响测量结果准确性的因素较多,但是,目前用于进行硬度预测方面的基础数据几乎都是建立在Grossman的H值的基础之上的,如STECAL(ASMlnternational)的硬度预测软件,Liscic的淬火烈度和硬度分布的计算机预测方法。

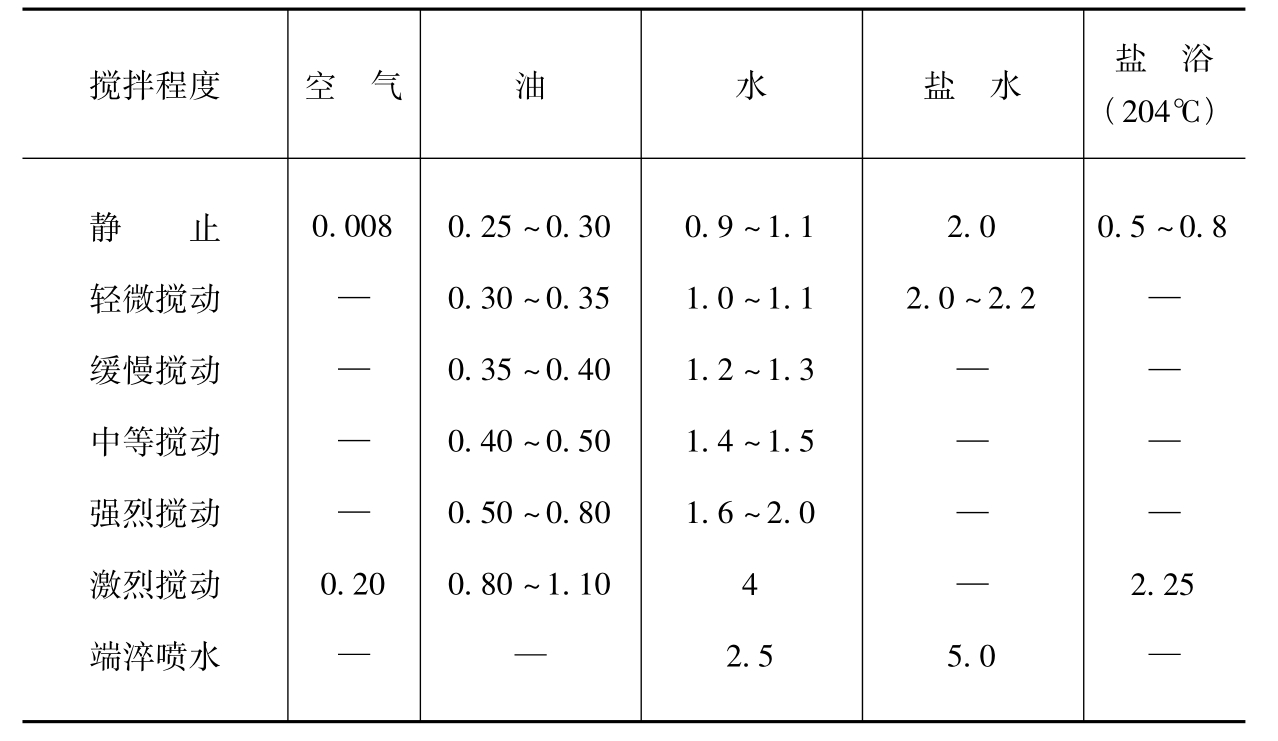

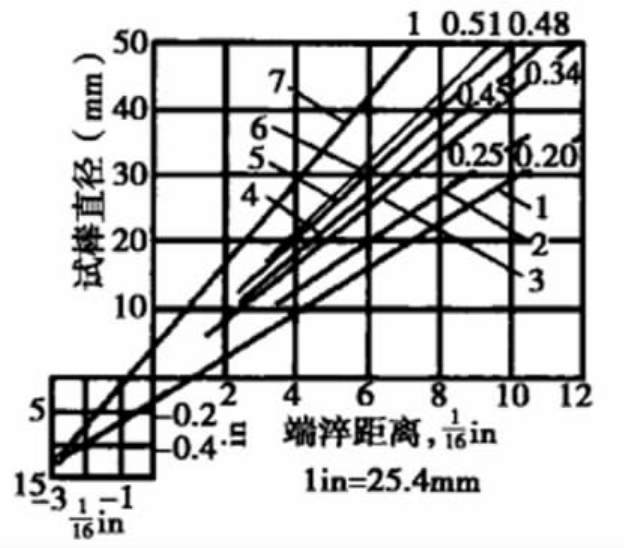

几种淬火介质的H值见表2-15,不同程度搅拌时各种淬火介质的H值见表2-16。

表2-15 几种常用淬火介质的H值

续表

表2-16 不同程度搅拌时各种介质的H值

3.冷却曲线评价法

采用淬火介质冷却曲线评价介质的冷却性能,优点是测试简单,数据重复性好,不但可以直观地反映冷却机制,而且还敏感于影响介质从工件表面吸取热量的诸多因素,如介质类型、介质的物理性能、介质的温度和介质的搅拌状态。但是,目前尚没有一个被普遍接受的定量方法,对不同介质、不同搅拌状态的冷却性能的差异做出评价,更难于将冷却曲线与以淬火烈度的基础发展起来的预测硬度、组织和力学性能的淬透性理论相结合。

近年来,对冷却曲线的研制有一定的进展。

(1) Dakins法,公式为

H= AXC exp BXD

式中: H为Grossman的H值; X为在705℃时的冷速; A、B、C、D为统计模型参数。

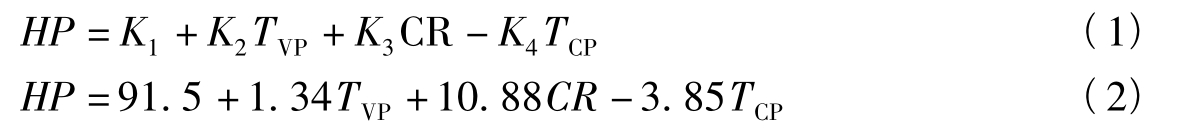

(2) IVF(瑞典生产工程研究学会)硬化能力法或称淬硬能力指数法,公式为

HP= K1+ K2Tvp+ K3CR-K4Tcp

式中: Tvp为蒸汽膜向沸腾阶段的转换温度(特性温度); CR为600~500℃之间的平均冷速; Tcp为沸腾向对流阶段的转换温度; K1、K2、K3、K4为常数。

用于ISO 9950标准淬火油硬化能力的计算式为

HP=91.5+ 1.347Tvp+10.88CR-3.85Tcp

用于SH/T 0220标准淬火油硬化能力和有机物水溶液硬化能力的计算式为

HP= 300+ 0.9Tvp+ 9CR+ 3Tcp(淬火油)

式中: CR为800~400℃的平均冷速,℃/s; Tcp为冷却速度为20℃/s时的温度。

HP=300+0.9Tvp+ 9CR-40t(有机物水溶液)

式中: CR为800~400℃的平均冷速,℃/s; t为400→150℃的冷却时间,s。

(3)二次方度每秒法。该法是基于最大冷速和其所在温度的乘积与该介质的冷却能力(CP)成正比这一假定而提出的,计算式为:

CP=0.011×最大冷速×最大冷速所在温度

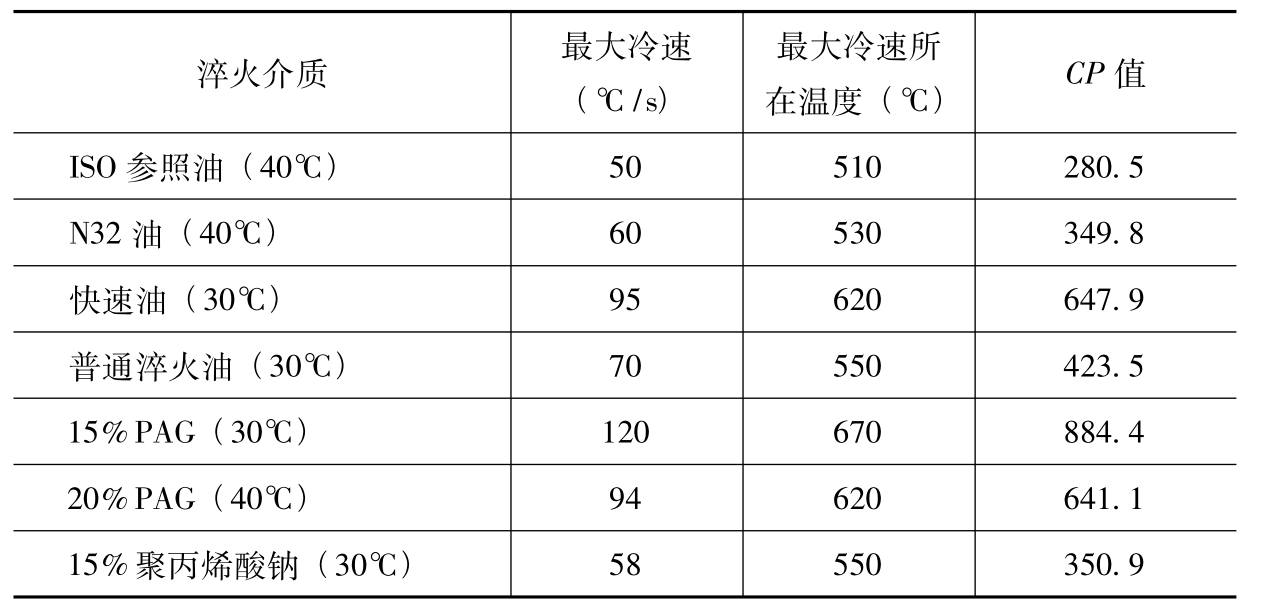

此式用ISO 9950标准时,几种淬火介质的CP值见表2-17。用于SH/T 0220标准时的计算式用HP计算式表达。用于JB/T 7951—1999时的计算式为:

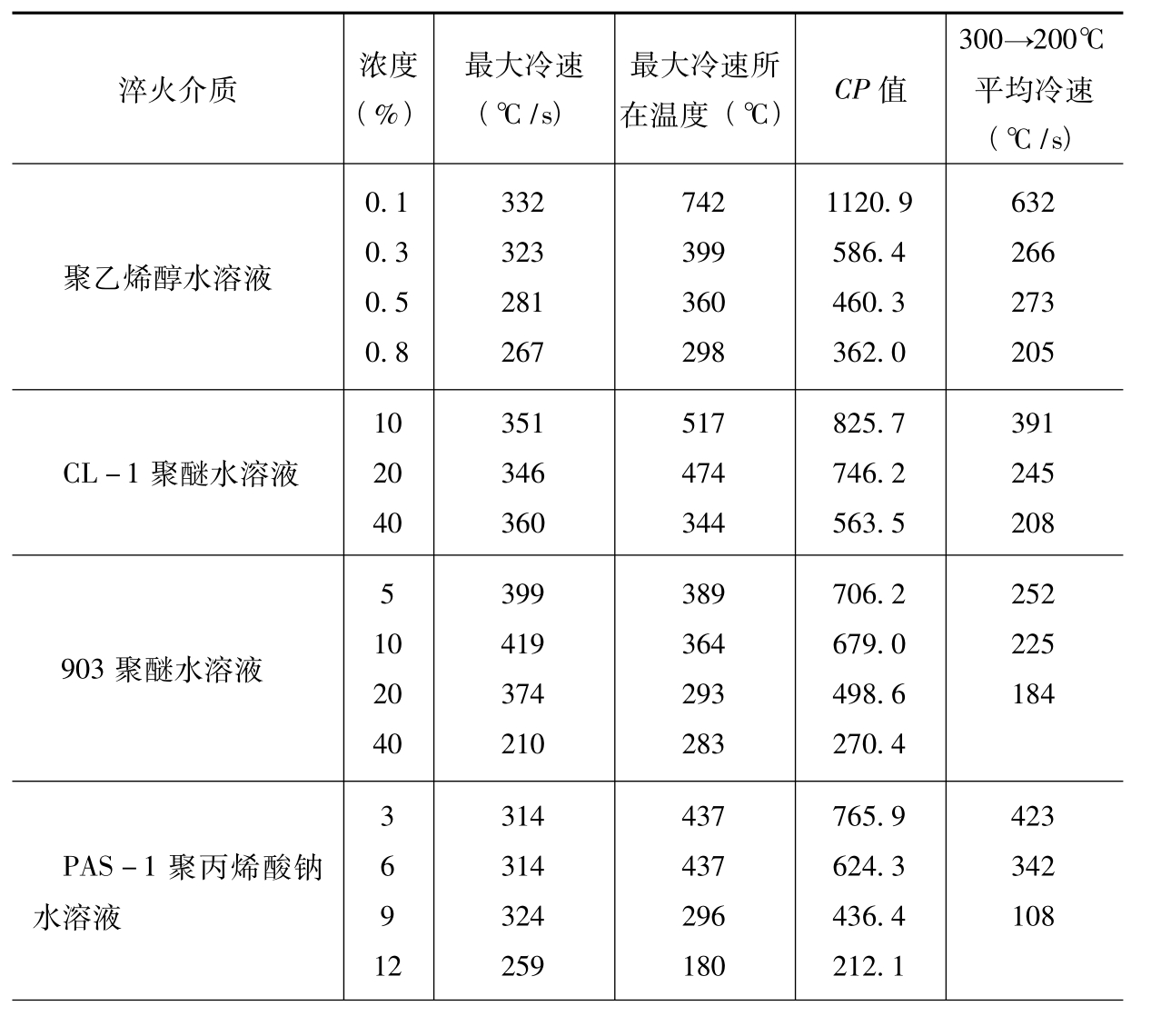

CP=0.00455×最大冷速×最大冷速所在温度

计算结果见表2-18。

表2-17 几种介质的CP值

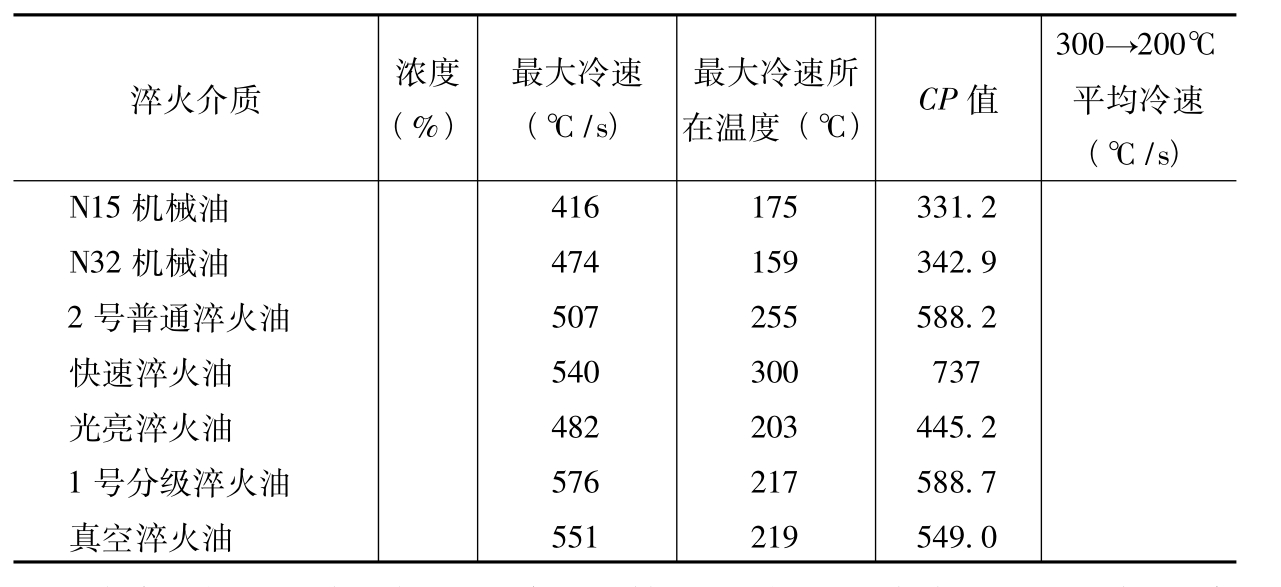

表2-18 有机淬火剂和淬火油CP值(JB/T 7951—1999)

续表

(4)卡斯吐尔(Castrol)指数法。卡斯吐尔提出了用来对淬火油和其他冷却介质和淬火烈度进行分级的卡斯吐尔指数。

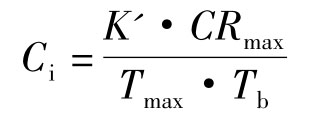

卡斯吐尔指数定义为:

式中: Ci为卡斯吐尔指数; K'为设备常数; CRmax为最大冷速; Tmax为最大冷速时的温度; Tb为淬火介质的温度。设备常数K'由下式确定:

为了表征淬火油使钢硬化能力的特性,提出V值(Tamura’s V-value)。与格罗斯曼H因子相关的V值的优点是V值包括了钢的转变特性。

由介质的冷却曲线和钢的连续冷却转变图(CCT)就可计算V值:

![]()

式中: Tc为第二冷却阶段开始温度(特性温度); Td为第三阶段(对流阶段)开始温度; Ts为马氏体转变开始温度; Tf为马氏体转变终了温度。此法不适于表征聚合物淬火介质的特性。

试验用2升60℃的淬火油,探头的初始温度为850℃。测试结果见表2-19。

表2-19 测试油的性能

4.用冷却曲线估测动态条件下淬火油的淬火烈度

(1)试验方法。

淬火烈度H值试验是按照Grossman方法进行的,选用的材料为40Cr钢,端淬试验依据GB 225—1963《结构钢末端淬透性试验法》,淬火烈度试样为φ25mm×156mm+φ12.5mm×73mm的变直径试棒,经850℃×40min加热淬入预定流速的介质中,然后在φ12.5mm与φ25mm两段中部切开并测量心部的硬度值。

试验用淬火槽的搅拌系统由可变速的顶插式螺旋桨搅拌组件和导流均流组件构成,有效淬火区为500mm(L)×400mm(W)×1000mm(H),装液量为1m3,介质为普通淬火油。介质流速采用LDZ-2袖珍式超声波多普勒测速仪测量,测速仪精度为2.0级,重复性误差≤0.7%。冷却曲线采用符合ISO 9950∶1995(E)标准的介质冷却性能测定仪测定。

(2)试验结果。

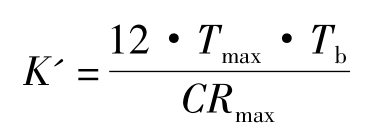

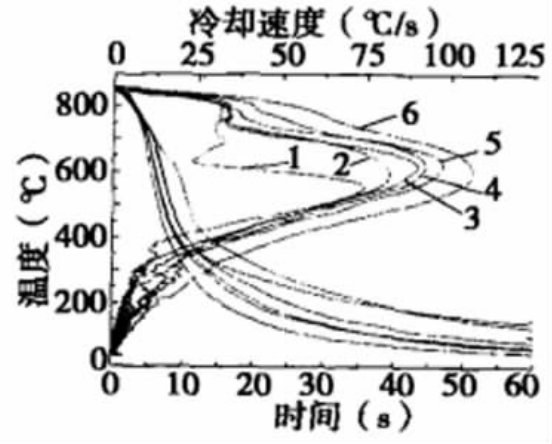

图2-9为根据40Cr钢端淬曲线和变直径试棒淬火硬度测量结果绘制的淬火油在不同流速下的Grossman图,表2-20是与图2-9相对应的普通淬火油在不同介质流速下的淬火烈度H值。图2-10为淬火油在不同流速下所测得的冷却曲线。

图2-9 试验测得的Grossman淬火烈度图

1.N32机油0m/min 2.普通淬火油0m/min 3.普通淬火油12m/min 4.普通淬火油19m/min 5.普通淬火油26m/min 6.普通淬火油31m/min 7.水0m/min

表2-20 普通淬火油在不同流速下的淬火烈度H值

(3)分析讨论。

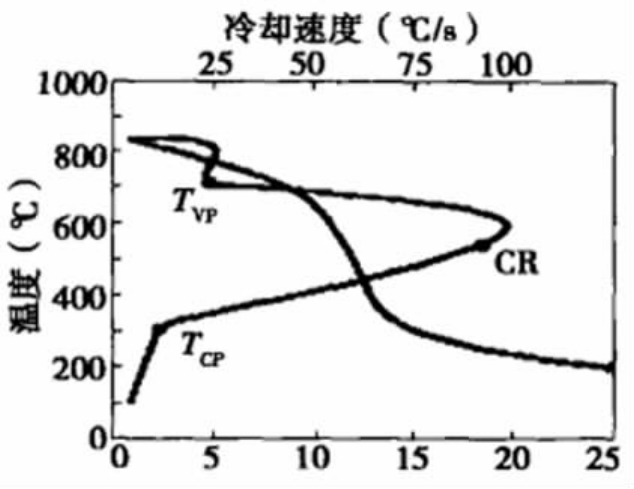

在冷却曲线的研究方面,人们做了大量工作,并取得了很有价值的研究成果,但是,由于冷却问题的复杂性,在冷却曲线的解释和评价方面仍处于探索阶段。这是采用淬火油在不同流速下的冷却曲线和淬火烈度H值的测量结果,分别与各种评价冷却曲线方法相结合进行了对比研究。结果表明,用IVF的硬化能力法(hardening power)测试的HP值与测量的淬火烈度H值增长斜率相近,同时,硬化能力HP值也能较全面地反映出冷却曲线的几个主要特征参数,因此,IVF的硬化能力法被采用。公式(1)是依据ISO 9950标准测量淬火油冷却曲线通过回归分析推导出的HP值计算方法,公式(2)是针对碳钢在油中淬火的HP值计算公式,图2-11是描述冷却速率曲线特征点的示意图。

图2-10 淬火油在不同流速下的冷却曲线

1.N32油0m/min 2.淬火油0m/min

3.淬火油12m/min 4.淬火油19m/min

5.淬火油26m/min 6.淬火油31m/min

图2-11 描述冷却速率曲线的特征点

式中: HP是介质的硬化能力; TVP是蒸汽膜向沸腾阶段的转换温度℃; CR是600~500℃之间的平均冷速℃/s; TCP是沸腾向对流阶段的转换温度/℃; K1、K2、K3和K4是常数。

结合图2-10和图2-11分析冷却曲线的特征点得出,随着介质流速的增加,冷却曲线的特征点TVP和TCP分别向高温和低温移动,并且,蒸汽膜向沸腾阶段的转换温度TVP和沸腾向对流阶段的转换温度的转折点TCP由陡变变为缓变,确定TVP和TCP值的准确性降低,使HP值的计算误差增加。此研究以曲线在高温区和低温区冷速产生最明显变化的起始温度分别为TVP和TCP值,大大降低了HP值的计算误差。

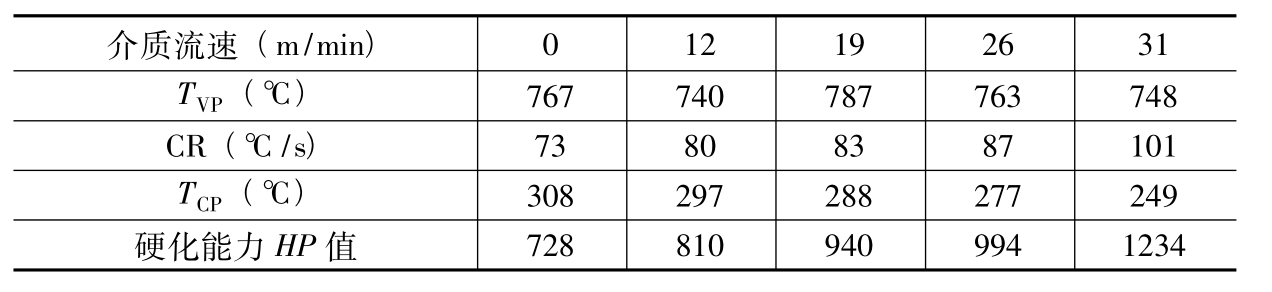

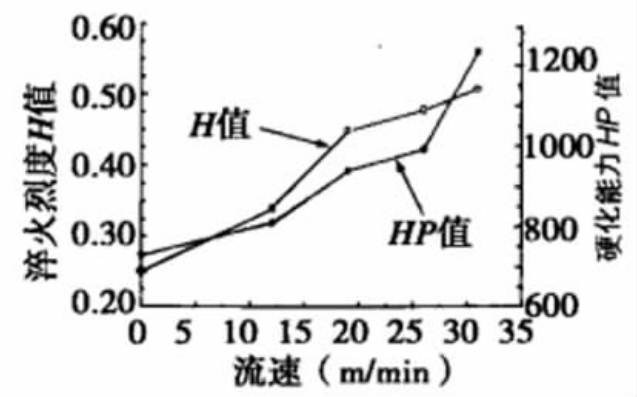

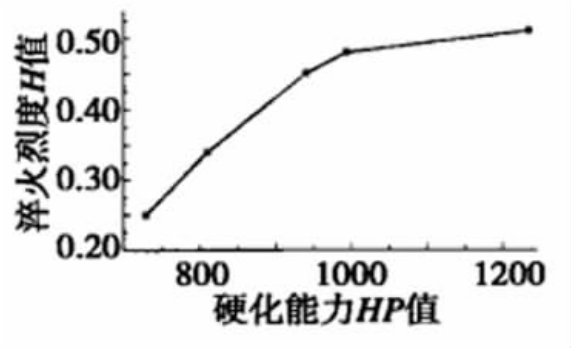

表2-21是图2-10中各冷却曲线的特征参数和依据公式(2)计算出的普通淬火油在不同流速下的硬化能力HP值。图2-12是依据表2-20和表2-21数据绘出的硬化能力HP值、淬火烈度H值与流速之间的关系曲线。图2-13是在图2-12数据基础上绘出的硬化能力HP值与淬火烈度H值之间的关系曲线。

表2-21 淬火油在不同流速下冷却曲线的特征数据和硬化能力HP值

图2-12 淬火烈度、硬化能力与流速的关系曲线

图2-13 淬火烈度与硬化能力的关系曲线

从图2-12可以看出,淬火油的硬化能力HP值和淬火烈度H值均随流速的增加而增加,并且二者增加的趋势趋于一致,这表明在表征介质冷却能力方面,硬化能力HP与淬火烈度H值具有相似性。

对于同种淬火油在不同流速下的冷却曲线,在计算出HP值的基础上,依据图2-13的硬化能力与淬火烈度的关系曲线,可以估算出此时该淬火油在该流速下的淬火烈度的增加值或参考值。这对于采用冷却曲线估测实际搅拌条件下,淬火油槽在不同搅拌速度下的淬火烈度和进行控制冷却具有参考价值。

介质的硬化能力HP值和淬火烈度H值均随介质流速的增加而增加,并且二者增加的趋势趋于一致,这表明用来表征介质冷却能力的HP值与淬火烈度H值有相似性。研究结果表明,对于同种淬火油在不同流速下的冷却曲线,在计算出HP值的基础上,依据硬化能力与淬火烈度的关系曲线,可以估算出此时该淬火油在该流速下的淬火烈度的增加值。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。