2.8.9 车削梯形螺纹

梯形螺纹是应用很广泛的传动螺纹,梯形螺纹分米制梯形螺纹和英制梯形螺纹两种。英制梯形螺纹(牙型角为29°),我国常采用米制梯形螺纹(牙型角为30°)。

1.梯形螺纹的尺寸计算

(1)30°米制梯形螺纹的牙型如图2-91所示。

图2-91 梯形螺纹牙型

(2)梯形螺纹各部分名称、代号及计算公式如表2-3所示。

表2-3 梯形螺纹各部分名称、代号及计算公式

(续表)

梯形螺纹公差及精度等级可根据国标GB5796.4—86的要求选择和在梯形螺纹公差表中查得。

2.梯形螺纹车刀及刃磨

(1)梯形螺纹车刀 车削梯形外螺纹时,径向切削力较大,为了减少切削力,螺纹车刀也应分为粗车刀和精车刀两种。粗车刀和精车刀刃磨时,应先计算梯形螺纹车刀刀头宽度,再根据刀头宽度分别磨出粗车和精车刀。

①高速钢梯形螺纹粗车刀如图2-92所示。为了能左右切削并留精车余量,刀尖角应小于牙型角,刀尖宽度应小于牙型槽底宽度W。

图2-92 高速钢梯形螺纹粗车刀

②高速钢梯形螺纹精车刀如图2-93所示。车刀的径向前角为0°,两侧切削刃之间的夹角等于牙型角。为了保证两侧切削刃切削顺利,在两侧都磨有较大的前角(10°≤γ0≤16°)的卷屑槽,但车削时,车刀的前端不能参加切削,只能精车牙侧。

③硬质合金梯形螺纹车刀 为了提高效率,在车削一般精度梯形螺纹时,可以采用硬质合金车刀进行高速车削。硬质合金梯形螺纹车刀如图2-94所示。

④梯形内螺纹车刀 内螺纹车刀比外螺纹车刀刚性差,所以刀柄的截面积应尽量大一些。刀柄的截面积尺寸与长度应根据工件的孔径与孔深来选取。梯形内螺纹车刀如图2-95所示。它和三角形内螺纹车刀基本形同,只是刀尖角为30°。

图2-93 高速钢梯形螺纹精车刀

图2-94 硬质合金梯形螺纹车刀

图2-95 梯形内螺纹车刀

(2)梯形螺纹车刀刃磨要求和方法 梯形螺纹车刀刃磨的主要参数是螺纹的牙型角、牙底槽宽度和根据螺距计算在顺走刀方向的后角加上一个螺旋升角,在背走刀方向的后角减去一个螺旋升角。刃磨梯形螺纹车刀的方法跟刃磨三角形螺纹车刀的方法基本相似,只是要注意控制刀尖角为30°和刀尖宽度尺寸。

4.梯形螺纹的切削方法

(1)梯形螺纹车刀的选择和装夹 通常采用低速切削,一般选用高速钢材料。车刀主切削刃必须与工件轴线等高(用弹性刀杆应高于轴线0.2mm),同时应和工件轴线平行。刀头的角平分线要垂直于工件轴线。用样板找正装夹,以免产生螺纹半角误差,如图2-96所示。

(2)工件的装夹 梯形螺纹的切削相对于三角形螺纹的切削力要大得多,所以粗车装夹工件时一般采用一夹一顶的装夹方法,以保证工件装夹牢固,同时使工件的一个台阶靠住卡爪平面(或用轴向撞头限位),固定工件的轴向位置,以防因切削力过大,使工件移位而车坏螺纹。精车时,为了保证同轴度要求,可采用两顶尖之间装夹。

图2-96 梯形螺纹车刀的安装

(3)车床的调整 挑选精度较高、磨损较少的机床。正确调整机床各处间隙,对床鞍、中、小滑板的配合部分进行检查和调整,注意控制机床主轴的轴向窜动、径向圆跳动以及丝杆轴向窜动。

(4)梯形螺纹的车削方法 螺距小于4mm和精度要求不高的工件,可用一把梯形螺纹车刀,并用少量的左右进给法车削。螺距大于4mm和精度要求高的梯形螺纹,一般采用分刀车削的方法。

①粗车、半精车梯形螺纹时,螺纹外径留0.3mm左右余量,且刀角与端面成15°。

②选用刀头宽度小于槽底宽的车槽刀(如图2-97(a)所示),粗车螺纹(每边留0.25~0.35mm左右的余量)。

③用梯形螺纹车刀采用左右切削法车削梯形螺纹两侧,每边留0.1~0.2mm的精车余量(如图2-97(b)、(c)所示),并车准螺纹小径尺寸。

④精车大外圆至图样要求(一般小于螺纹基本尺寸)。

⑤选用精车梯形螺纹车刀,采用左右切削法完成螺纹加工(如图2-97(d)所示)。

图2-97 梯形螺纹的车削方法

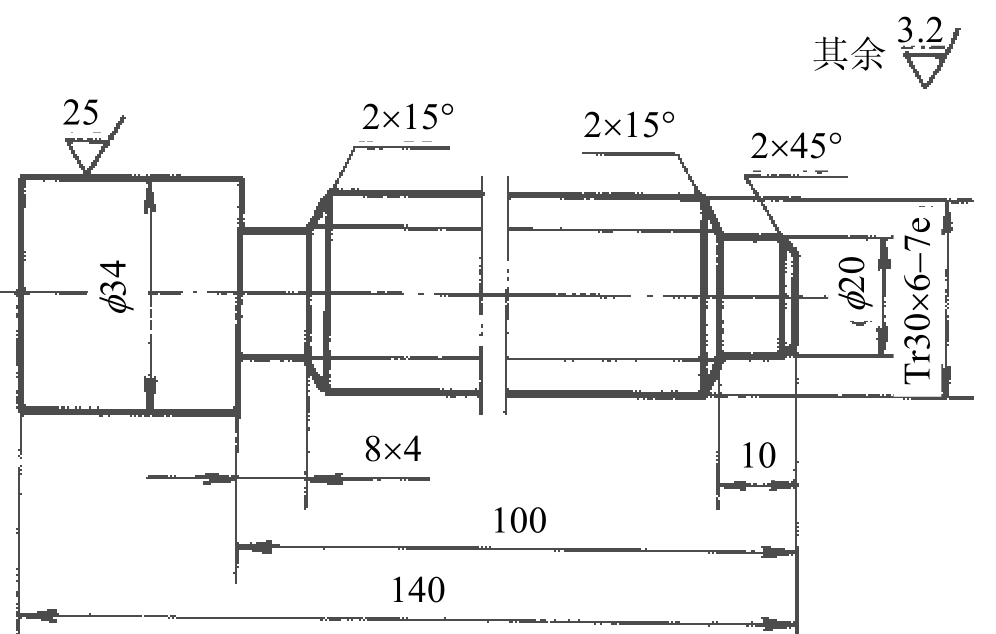

5.车削Tr30×6−7e−30外螺纹(如图2-98所示) 车削之前应先查表计算出大径 ,中径

,中径 ,小径

,小径 mm的尺寸。

mm的尺寸。

6.梯形螺纹的测量方法

(1)三针测量法 这种方法是测量外螺纹中径的一种比较精密的方法。适用于测量一些精度要求较高,螺纹升角小于4°的螺纹工件。测量时把三根直径相等并在一定尺寸范围内的量针放置在螺纹相对应的螺旋槽中,用千分尺量出两边量针顶点之间的距离M,如图2-99所示。然后根据M值换算出螺纹中径的实际尺寸。千分尺的读数值M及量针直径d D的简化公式如表2-4所示。

图2-98 车削外梯形螺纹

图2-99 三针测量螺纹中径

表2-4 M值及量针直径的简化计算公式

三针测量用的量针直径(dD)不能太大。如果太大,则量针的横截面与螺纹牙侧不相切(如图2-100(a)所示),无法量得中径的实际尺寸。也不能太小,如果太小,则量针陷入牙槽中,其顶点低于螺纹牙顶而无法测量(如图2-100(c)所示)。最佳量针直径是指量针横截面与螺纹中径处牙侧相切时的量针直径(如图2-100(b)所示)。量针直径的最大值、最佳值和最小值可在表2-4中查出。

(2)综合测量法 若梯形螺纹精度要求不高,可以采用标准梯形螺纹量规,对所加工的内、外梯形螺纹进行综合检查。在综合检查之前可先进行单项检查,如测量外螺纹顶径、螺距、牙型角和内螺纹小径等。

图2-100 量针直径的选择

7.注意事项

(1)不准在开车时用棉纱揩擦工件,以免发生安全事故。

(2)车螺纹时,为了防止因溜板箱手轮回转时的不平衡而使床鞍产生窜动,可在手轮上装平衡块,最好采用手轮脱离装置。

(3)车螺纹时,选择较小的切削用量,减少工件变形,同时充分使用切削液。

(4)一夹一顶装夹工件时,尾座套筒不能伸出太短,防止车刀返回时床鞍与尾座相碰。

(5)车螺纹横向进刀时,为防止进刀量过大,每次进给后可用粉笔在刻度盘上做标记。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。