第一节 金属液填充铸型

将金属液从浇包注入浇注系统开始,到型腔充满为止,为金属液填充型腔的过程。在此过程中,由于金属液的散热和凝固以及铸型对金属液流动的阻力和型腔中气体的反压力等作用,妨碍金属液顺利充满型腔,特别是在浇注薄壁铸件时就更为突出。因此,充型能力首先取决于金属液的流动性,同时又受铸型填充性的影响。

一、金属液的流动性

流动性是指熔融金属的流动能力。它是合金的重要铸造性能之一。为了测定不同合金的充型能力,可用测定合金流动性的试样,如图3-1所示。

螺旋形试样由浇注系统和梯形螺旋线组成。螺旋线每隔50mm长度有一个凸点,用以直接读出螺旋线长度。

图3-1 螺旋形试样

1-试样 2-浇道 3-试样凸点

螺旋形试样铸型采用砂型制作。测量时,将合金液从外浇口浇入试样铸型,待凝固后取出试样,测量出合金液充填螺旋线的长度。此长度就代表这种合金的流动性。表3-1列出了一些合金的流动性数据。从表中可看出,灰铸铁的流动性最好,铸钢的流动性最差。同时也可看出,碳、硅含量对流动性影响很大,碳、硅含量越高,流动性越好。流动性好的合金,充型能力强,不易产生浇不足和冷隔缺陷,流动性差的合金,充型能力差,容易产生浇不足和冷隔等铸件缺陷。因此,对流动性差的合金应采取相应的工艺措施。如采用顶注法等。

表3-1 一些合金的流动性(砂型)

注:w——物质的质量分数。

二、影响合金流动性的因素

液态金属充填铸型,是一个复杂的热交换和流体运动的过程。因此,影响流动性的因素很多。总结起来有下面几方面的因素:金属的性质、铸型特点、浇注条件和铸件结构。

1.金属的性质

合金的流动性由合金的种类、化学成分、结晶特点及其他物理性质所决定。不同种合金流动性不同,结晶方式不同流动性也不同,化学成分不同流动性也不同,从表3-1中可以看出,铸铁流动性最好,就是因为碳、硅含量较高,随着碳、硅含量的增加,流动性也提高。

从合金性质来看,影响流动性的因素是液态合金的粘度、结晶特点、结晶潜热、表面张力以及合金的其他物理性质。

合金的结晶特点对流动性影响很大。成分不同的合金其结晶特点不同。纯金属和共晶成分铸铁有着高的流动性。因为这类合金在凝固时,是由表层向里层地逐层凝固。已凝固的硬壳表面光滑,流动阻力小,所以结晶状态下流动的距离就长,流动性就好。而其他成分的铸铁的凝固是在一个温度范围内进行的,存在一个固态和液态并存的区域,在固态表面是粗糙的树枝晶,因此,流动阻力大,凝固温度范围越大,则流动阻力越大,因此在结晶状态下的流动距离就短,流动性就差。在亚共晶铸铁中,越接近共晶成分,流动性就越好。

铸铁的结晶温度范围比铸钢宽,但铸铁的流动性却比铸钢好,这是由于铸钢熔点高,不易过热,同时在铸型中散热快,所以很快便失去流动性。

从合金性质方面考虑,提高流动性,尽量选取结晶温度范围小的合金,即正确选择碳、硅含量。但合金成分确定后,要提高流动性,就必须采取工艺措施来提高流动性。

2.铸型性质

铸型性质对流动性的影响,主要是铸型的导热能力、对金属液流动的阻力和促进金属液流动的静压力。

造型用的铸型材料不同,其导热能力也不同。铸型材料的导热能力越强,金属液散热越快,流动性就越差。因此,砂型比金属型流动性要好,干砂型比湿砂型流动性要好,热砂型比冷砂型流动性要好。湿砂型的流动性比干砂型小10%~20%。湿型砂中加入5%~7%的煤粉和5%~6%的水分,可减少合金流动时的摩擦阻力,提高流动性。

铸型型壁的表面光滑程度也影响流动性。型壁上涂刮涂料层可以提高流动性。见表3-2。

表3-2 涂料对流动性影响的比较

铸型的温度。浇注前,将铸型预热,可以减慢合金液的散热,会提高流动性。熔模铸造中的型壳经高温熔烧后才浇注,就可明显提高液态合金的流动性。

3.浇注条件

浇注条件是指浇注温度高低,液态合金充型时静压头的高低,浇注系统的复杂程度对流动性的影响。浇注温度高,充型时静压头高(即直浇道高),浇注系统结构简单,液态合金的流动性就好,反之,则流动性差。

4.铸件结构

铸件壁愈薄、面积愈大和形状复杂,金属在铸型中流动时的阻力就大,同时降温也快,流动性就差,就愈不容易浇满,铸件便会产生冷隔、浇不足等缺陷。

对于同一薄壁件铸型,流动性好的合金就容易浇满,而流动性差的合金就不容易浇满,容易出现冷隔和浇不到等缺陷。因此,在一定的铸造条件,对每种合金能铸造的最小壁厚,主要决定于合金的流动性。表3-3列出了灰铸铁铸件壁厚与流动性的关系。在生产中要注意小于此壁厚的铸件一般是铸不出来的。

表3-3 灰铸铁铸件壁厚与铁液流动关系 (mm)

三、金属液在浇注系统中的流动

浇道是把金属液引入型腔的通道,这些通道总称为浇注系统。浇注系统开设的合理与否直接影响金属液向型腔内流动的状态和速度。因此,浇注系统的形状、结构及表面光滑程度是决定金属液在其中流动状态和速度的因素。了解金属液在浇注系统各组元中的流动情况,就能设计出合理的浇注系统。这对于防止铸件产生缺陷,获得合格铸件是很重要的。

1.金属液在浇口杯中的流动

浇口杯的作用是便于承接来自浇包中的金属液,并将它引入直浇道,避免液流直冲直浇道并能阻拦熔渣。同时浇口杯还可以增加金属液的静压头。

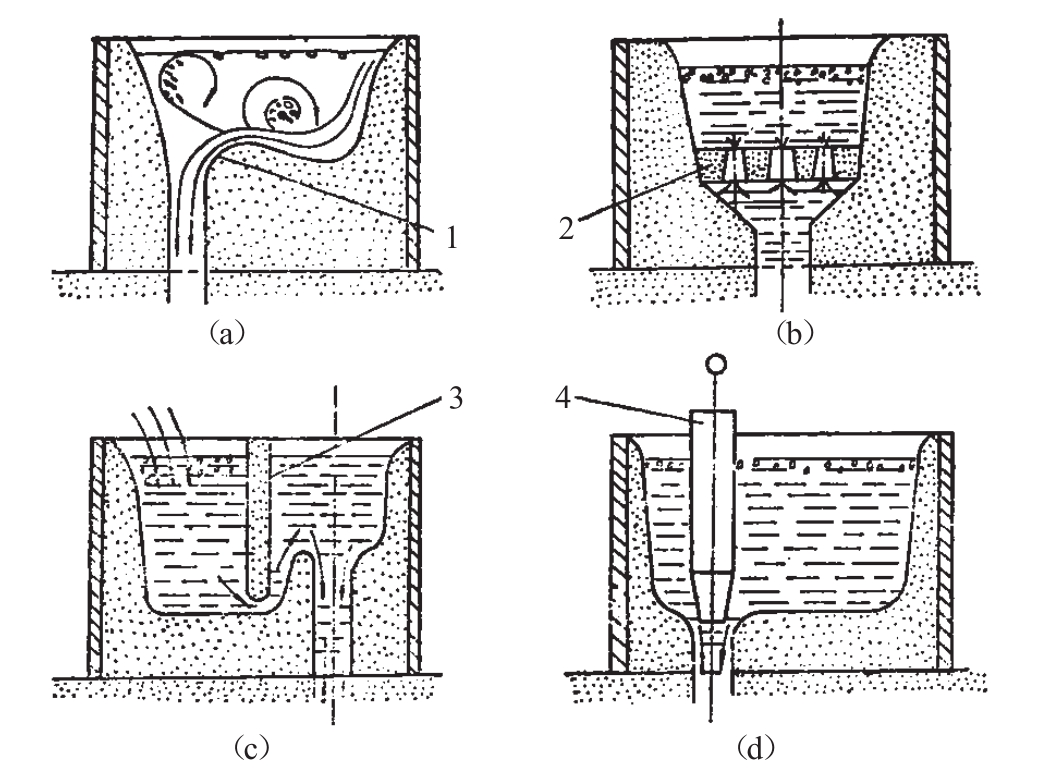

(1)金属液在浇口杯中的流动特点。当浇口杯中的金属液流向直浇道时,会使汇流在直浇道上部旋转起来,形成水平涡流,如图3-2所示。

图3-2 浇口杯中的涡流运动

图3-3 几种常见的浇口杯

(a)普通浇口杯(b)带滤网的浇口杯(c)闸门(d)拔塞浇口杯

1-突出部分 2-滤网 3-闸门 4-拔塞

水平涡流产生的原因,是由于浇口杯中的金属液从各个方向流入直浇道时,流量分布不均衡而造成流速方向的偏斜,就形成水平涡流。离直浇道中心愈近,液流旋转速度愈快,液流压力愈低,便在涡流中心区域形成一个喇叭口状的低压空穴区,能把空气和熔渣吸入直浇道。所以浇口杯中的水平涡流对铸件质量有不利影响。

金属液在浇口杯中除形成水平涡流外,还可能形成垂直方向的涡流。如图3-3所示,当金属液沿杯斜壁流下时,由于流速的减低和流向的改变,就会形成垂直方向的涡流。这种涡流可以干扰水平涡流的产生,并对液流中的熔渣产生一个上浮力,使其上浮。见图3-3(a)。

图3-4 漏斗形浇口杯

(2)浇口杯的结构。浇口杯可以根据浇注不同的铸件设计成不同的形状和结构。如拔塞式、闸门式等。对于简单小件可简化成漏斗形。

1)漏斗形浇口杯。漏斗形浇口杯结构简单,制作方便,容积小,只能用来接纳和缓冲金属液流的冲击,挡渣作用小。主要用于小型铸铁件和铸钢件上。机器造型采用最多。其结构如图3-4所示,为了提高挡渣作用,可在浇口杯下部安放挡渣滤网。见图3-3(b)。

2)挡渣式浇口杯。如图3-3(a)所示,是一种挡渣浇口杯。其特点:容积大,挡渣作用好,但制作费工时,消耗金属较多,主要用于大、中型铸铁件。

3)闸门式浇口杯。如图3-3(c)所示。这种浇口杯有良好的挡渣效果,金属液在通过“闸门”时,减缓流速和改变方向,只有底部较纯净的金属液才能通过砂芯质的挡板,进入直浇道。一般中型铸件多采用。

4)拔塞式浇口杯。如图3-3(d)所示。这种浇口杯体积较大,必要时可以容纳整个铸型消耗的金属液量。浇口塞可用石墨棒或带长把的金属堵头,堵头表面要刷耐火涂料。浇口塞在浇口杯充满后再拔起,可以有效地挡渣、浮渣、排气和防止卷入气体。一般大型重要的铸件及质量要求特别高的铸件采用。

2.金属液在直浇道中的流动

直浇道是一垂直通道,一般多采用圆锥形。直浇道的作用,是把金属液自浇口杯引入横浇道、内浇道,进入型腔。并且是建立铸型内金属液静压头的主要部分。直浇道一般不具有除渣能力,还应防止其吸入气体。

当金属液在等截面的直浇道内自由下落时,由于速度不断增加,金属流股必然向内收缩,脱离直浇道壁,使空气被吸入。因此,直浇道多采用上大、下小,逐渐收缩的锥形直浇道。其锥度一般取1∶50或1∶25比较合适。

为了改善金属液的流动情况,应把浇口杯与直浇道的连接处做成圆角。并在直浇道和横浇道的交接处设置直浇道窝,如图3-5所示。试验表明,直浇道窝可以减轻液流的冲击,减少拐弯处的涡流产生,可以防止吸气。

图3-5 直浇道窝座

3.金属液在横浇道中的流动

用来连接直浇道和内浇道的水平浇道是横浇道。横浇道是向内浇道分配液流,更主要的是起挡渣作用,又称为撇渣槽。

(1)横浇道的挡渣作用。要充分发挥横浇道的挡渣作用,在浇注时,横浇道的金属液必须处于充满状态,直至浇注结束。

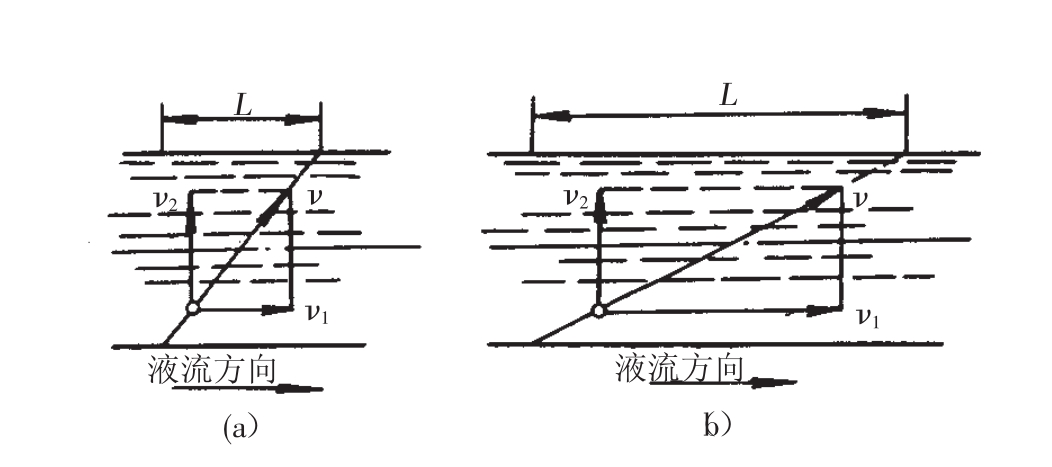

混在金属液流中的杂质由于其密度比金属液密度小,因此,金属液在横浇道中流动时,杂质受到两个流速的作用,一个是金属液流的水平流速v1,另一个是杂质的上浮速度v2,于是杂质以两者的合成速度v运动,并浮升到液面上。如图3-6所示。当v1小于v2时,杂质便能较快地上浮到液面。

在横浇道中流动的金属液,在内浇道附近还受向内浇道方向流速的影响,产生了一种向内浇道流去的“吸力”,这种现象称作吸动作用。如图3-7所示。吸动作用区的范围都大于内浇道的截面积,杂质一旦经过这个区域,就可能被吸入内浇道而进入型腔。吸动作用区的大小,与内浇道中液流速度成正比,随内浇道截面增大,和内浇道与横浇道高度比(h内/h横)的增大而增大。生产中常将横浇道截面制成高梯形,内浇道截面制成扁平梯形并置于横浇道之下,使吸动作用达不到横浇道的顶面。

图3-6 杂质在横浇道中的运动示意图

(a)液流速度较低(b)液流速度较高

图3-7 内浇道的吸动作用

金属液从直浇道流入横浇道,因有急拐弯,需在横浇道中流经一段距离才能平稳流动,而且杂质上浮到横浇道顶面也需要足够的距离,故直浇道中心到第一个内浇道的距离S≥5h横,如图3-8所示。再有,浇注之初,进入横浇道的金属液常带有较多杂质,这些杂质多集中于横浇道的末端高压区,易被吸入横浇道末端的内浇道。因此,横浇道末端应加长一段距离,尽量远离最后的内浇道,以减少最后一个内浇道吸动作用的影响而吸入杂质。

(2)增强横浇道挡渣能力的措施。提高横浇道的除渣能力的途径,是改变横浇道的结构,来增加流程阻力,减慢金属液的流速,减少紊流搅拌作用。常用的措施如下。

1)缓流式浇注系统。如图3-9(a)所示。它是利用液态金属在横浇道中的拐弯(横浇道是曲折的,两段在上型,一段在下型),改变液流方向,增大阻力,降低流速。

2)阻流式浇注系统。在浇注中,控制金属液充型速度的最小截面称阻流截面。金属液流经此处时,由于液流截面积的减小,而限制了液流速度,使液流速度急剧下降,有利于杂质上浮。如图3-9(c)所示。

图3-8 浇注系统各组元位置关系

1-直浇道 2-横浇道 3-内浇道 4-渣口

图3-9 特殊结构的横浇道

(a)缓流式(b)带离心集渣包式(c)阻流式

1-横浇道 2-内浇道 3-水平阻流段 4-垂直节流片

3)集渣式浇注系统。常见的集渣式浇注系统是离心集渣包式。如图3-9(b)所示。金属液从切线方向引入截面比横浇道大得多的集渣包后,产生旋转,在离心力的作用下,杂质向中心集中并浮于液面。离心集渣包中液流的出口方向应与液流旋转方向相反,否则杂质会随金属液流出集渣包进入型腔,在铸件中形成夹渣缺陷。

4)带滤网式浇注系统。图3-10是带过滤网的浇注系统。金属液通过滤网时,由于孔眼的阻力及截面的突然扩大,液流速度骤减,并在网孔出口处产生涡流,有利于杂质上浮,并贴附在滤网下面。但网孔必须是上小下大的锥孔。

还有一种带筛网式浇注系统,如图3-11所示。这种浇注系统用于铝,镁合金,由于非金属夹杂物的密度高于合金的密度,杂质在金属液中不能上浮,所以用过滤的方法分离夹杂物。过滤网为穿孔的薄金属板或多孔泡沫陶瓷过滤网,可显著提高铸件质量。对质量要求高的铸铁件,则可用耐火纤维编织网。

4.金属液在内浇道中的流动

图3-10 带过滤网的浇注系统

1-筛网 2-直浇道 3-横浇道 4-内浇道

图3-11 带筛网式浇注系统

1-直浇道 2-横浇道 3-内浇道 4-筛网

内浇道是直接把金属液导入型腔的通道,它本身比较短且无挡渣能力。但它与横浇道合理地连接、布置,有助于横浇道的挡渣,同时它还能控制金属液充型的流速和方向,使金属液平稳充型。

图3-12为内浇道与横浇道的各种连接方式。内浇道与横浇道的连接方式以图(a)为好,图(b)可用,图(c)不可用。内浇道在横浇道上连接位置以图(d)为好,图(e)和(g)可用,图(f)不可用;内浇道不应如图(h)那样,开在离直浇道和横浇道末端很近的位置。第一个内浇道与直浇道之间的距离和最后一个内浇道与横浇道末端之间的距离可参考表3-4。

图3-12 内浇道与横浇道的各种连接方式

(a)、(e)良好(b)、(d)一般(c)、(f)、(g)、(h)差

表3-4 内浇道合理位置的推荐尺寸

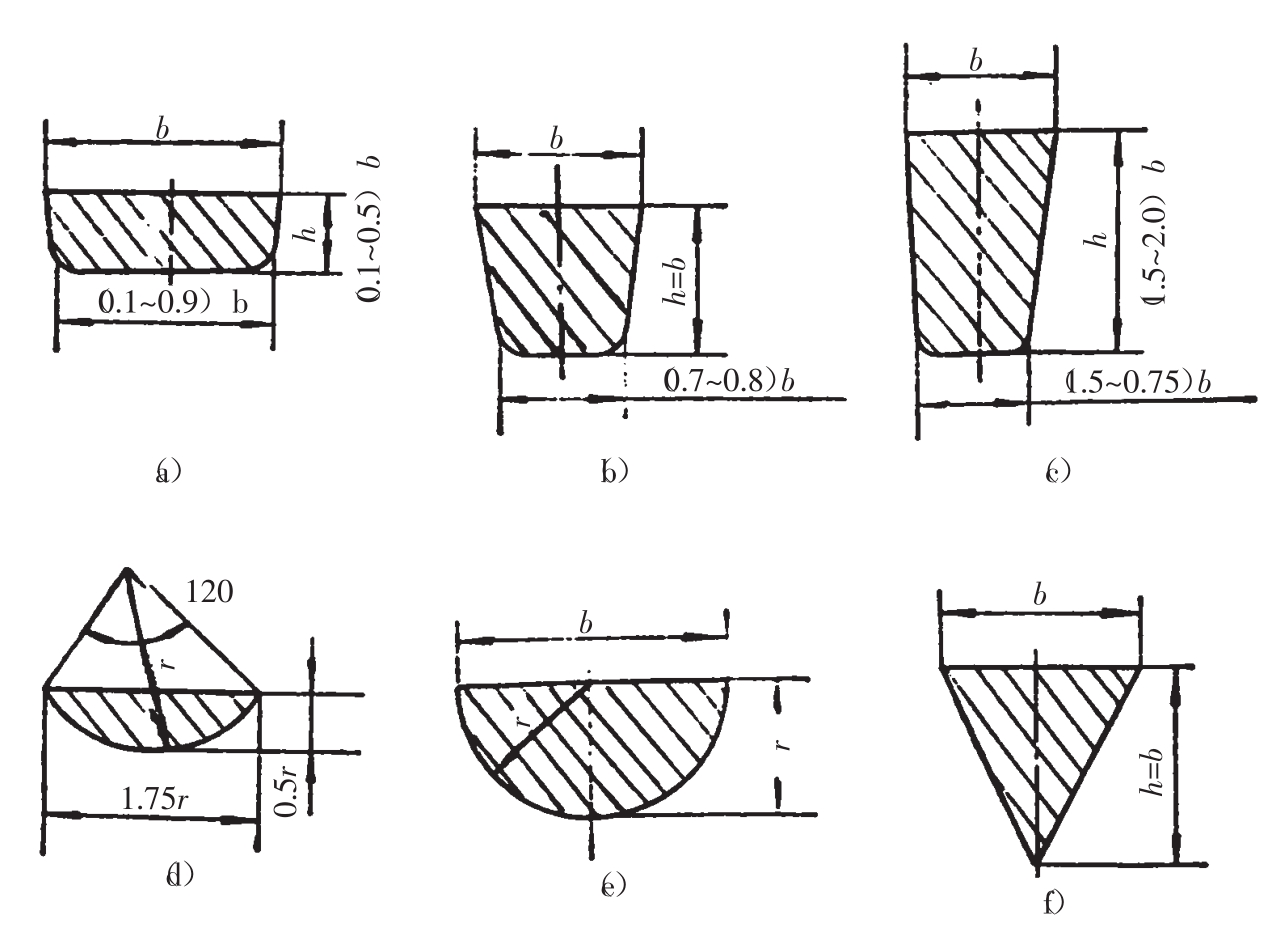

内浇道横截面的形状如图3-13所示。其具体形状的选择可根据铸件开设内浇道处的壁厚和形状来确定。其中,扁梯形最为常用。如果铸件内浇道处很高,可采用高梯形。

图3-13 内浇道横截面的形状

(a)扁平梯形(b)方梯形(c)高梯形(d)新月形(e)半圆形(f)三角形

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。