1.有机垃圾干法消化工程案例

厂址:法兰克福,landfill Florsheim-Wicker。

规模:分类收集家庭有机垃圾45000t/a+液体有机垃圾5000t/a。

处理对象:法兰克福西部及威斯巴登的分类收集家庭有机垃圾、食品加工业有机废物等。

工艺概况:推流式卧式干法消化(plug flow)反应器3台,年产500万方沼气,年发电10.55×104kWh,年产14000t营养土用于填埋场终场覆盖或农用。图4-13为该厂的外景图。

图4-13 法兰克福有机垃圾干法消化厂外景

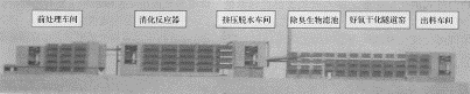

(1)车间布置

如图4-14所示,该处理设施分为前处理车间、消化反应器、挤压脱水车间、除臭生物滤池、好氧干化隧道窑、出料车间。

图4-14 法兰克福有机垃圾干法消化车间布置图

(2)工艺流程及特征

设施的组成:称重系统、给料系统、预处理系统、厌氧消化反应器系统、沼渣脱水系统、除尘除臭系统、沼渣好氧干化、沼液污水处理系统、沼气热电联产系统等部分。因为该项目建设在填埋场旁,其中沼液污水处理系统、沼气热电联产系统并入了填埋场的渗滤液处理及填埋气发电利用系统一起处理和利用(图4-15)。

图4-15 项目工艺流程示意图(矱为粒径)

①厨余垃圾称重

在市区装满厨余垃圾的收集车进站时,智能化管理的称重计量系统自动进行垃圾吨位测量、存储数据然后打印记录。称重计量系统与全厂计算机监控管理系统联网,可分别按每车、每天、每月、每季度、每年统计厨余垃圾量,记录收集车运行状况,并适时输出相关数据,打印统计报表。

②给料系统

分类收集的厨余垃圾直接由垃圾车卸入处理车间内的受料区。为了防止卸料时产生的气味外溢,垃圾卸料厅设有两密闭卷帘门和空气幕墙,在垃圾车到达时,卷帘门打开,门两侧的空气幕墙将隔离车间内外的空气流通,阻断车间内臭气外溢。车间设有臭气收集系统,将收集的臭气进行集中处理。

③预处理系统

装载机将卸入受料区的垃圾直接送到破碎机破碎,再经过磁选和筛孔为60mm的星盘筛,筛下物通过皮带机输送到缓冲库,并通过螺旋输送机输送到消化反应器的布料系统。大于60mm的筛上物则送临近的生物质发电厂焚烧处理。

分选后筛下物中干物质含量为25%左右,粒径小于60mm。

④厌氧发酵系统

从预处理系统破碎和分选的高有机质组分的物料,通过螺旋输送机布料输送到3个并列的卧式消化反应器,进入厌氧发酵产气系统。厌氧系统的厌氧发酵菌种主要有发酵细菌(产酸细菌)、产氢产乙酸菌、产甲烷菌等。卧式干法消化反应器是顺流混合式反应器,底部为半圆形。反应器采用钢筋混凝土防腐结构。根据设计温度与大气温度最低温差,反应器需要进行隔热处理,罐外部有绝缘保温层。搅拌方式为机械搅拌。

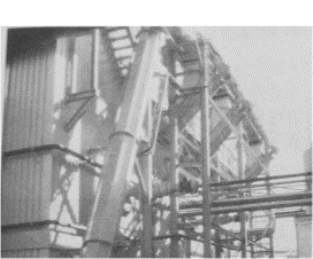

a.厌氧消化反应器。这是厌氧发酵系统中最重要的装置,该工艺采用卧式顺流式消化反应器,横截面底部为半圆形;采用混凝土和钢结构结合的密封结构,内部保持轻微的过压状态;顶部设有沼气收集罩,包括安全阀、观察和检测仪表等设备。本项目由3个并列的卧式消化反应器组成,每个消化反应器长为28m,宽为7.5m,有效高度为7m(图4-16和图4-17)。

图4-16 消化反应器进料端螺旋

图4-17 消化反应器顶部的提升和布料、进料机构

该工艺采用“塞流”工艺,有一个缓慢旋转的纵向的搅拌装置。物料经过预处理后与来自末端出料柱塞泵的回流物料在反应器内混合接种,在反应器内呈半流态状态,通过中间的搅拌轴及其叶片缓慢转动进行搅拌和接种,物料在搅拌和流体作用下自然流向另一端。设计物料在消化反应器内的停留时间为18d。

在55℃高温下,物料进行发酵,采用沼气发电系统的余热进行消化反应器的温度控制调节,在消化反应器内壁布设有调温用的水管。发酵产生的沼气从顶部管道抽走,进入沼气利用设施进行利用。经过消化反应后,物料的含固量为20%。

干式发酵技术的核心设备是消化反应器。在消化反应器中,有机垃圾进行厌氧发酵降解,同时产生沼气。消化反应器内的温度设定为55℃,保证了高温厌氧菌生长和繁殖的适宜条件。55℃控温反应和14~18d的发酵期保证了发酵产物完全腐熟并达到较好的消毒效果。

部分经过发酵的生物垃圾(发酵产物)将作为活性生物与新的物料混合,以加速物料的发酵过程。

b.温度控制。该项目采用高温厌氧发酵工艺,通过在罐体外部表面设置保温隔热层,来防止热量散失,另外,反应器设有加热热水管进行温度补偿,补充散失的热量,从而将消化反应器内部温度控制在55℃左右。

c.搅拌方式。进入消化反应器的反应物料主要为分类收集的厨余垃圾。为了使物料在消化反应器内更好地混合均匀和接种,采用物料回流接种的工艺,并通过水平转轴缓慢的搅拌作用与消化物料均匀混合,促进消化反应速度。该系统搅拌速度小,电量消耗低。

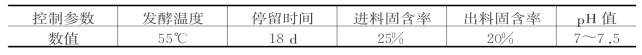

d.工艺参数监控。消化反应器内部设有检测装置,对反应器内部压力、甲烷与二氧化碳含量等指标进行测定和监控。整个发酵过程通过自动控制系统对消化反应器的进料、出料、搅拌频率、pH值、温度等参数进行在线检测和监控(表4-16)。另外,对发酵液定期取样,对更多的指标(挥发酸、氨氮等)进行实验室测试,测试结果及时反馈,以便操作人员及时调整消化反应器运行参数,保证厌氧消化过程的持续和稳定。

表4-16 厌氧发酵系统的工艺控制参数

e.进料、出料。采用连续的方式进行进料和出料,消化反应器中物料体积要保持恒定,因此反应器的排料时间、排料量与进料时间、进料量相同,即消化反应器中厨余垃圾进料与沼渣排料同时进行。出料选用设有控制阀门的重力自然出料方式,排放出的沼渣进入柱塞泵,直接送至挤压脱水系统。

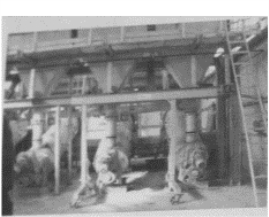

⑤沼渣脱水系统

从消化反应器尾部出来的物料,用柱塞泵输送到沼渣脱水车间,再经过螺旋挤压脱水。沼渣期望的干物质含量由压力机设定。脱水后的沼渣含水率约为40%,直接用皮带机输送到隧道窑式好氧干化车间。图4-18为沼渣脱水系统。

脱出沼液经过气浮除渣后送往填埋场污水处理厂处理。按照德国的技术标准,沼液也可以作为液肥施用。

⑥好氧干化

脱水的沼渣采用皮带输送机自动进料和布料,进入隧道窑式好氧系统(图4-19)。隧道窑底部设有通风沟,便于风机将空气送入堆体,为好氧生物反应提供充足的氧气。经过10d的好氧干化,含水率从60%下降到50%。其间,在第5天进行一次倒仓,以便于物料的均匀干化。

图4-18 沼渣脱水系统

图4-19 沼渣好氧干化仓

干化完后的物料用装载机出料并装车运输到填埋场顶部堆放,自然稳定化后待用,其中部分作为填埋场终场覆盖土,部分送到6km外的农田作为营养土使用。

⑦臭气处理

从给料和预处理车间、好氧干化车间收集的废气和臭气,首先通过喷淋酸洗,去除其中的氨,然后经过生物滤池处理后,通过烟囱排放。

2.有机垃圾湿法消化工程案例

传统的全混合式湿法厌氧消化反应器存在物料容易发生短路等致命缺陷,因此无法保证所有物料都能有充足的停留时间和充分的厌氧消化反应,所以有机物降解效率低,沼气产出率低,有机物的稳定化效果差。而欧洲发展的推流式厌氧消化反应器技术弥补了该缺点,它保证所有物料都经过充足的停留时间和厌氧消化反应,而不会由于短路而排出反应器。其可使有机物降解彻底,沼气产量高,总的停留时间缩短。

由德国VENTURY公司(ventury GmbH Energieanlagen)发展的推流式厌氧消化反应器技术,是近年发展起来的新兴的具代表性的厌氧消化工艺技术之一,广泛应用于污泥处理、畜牧和农业废物处理、餐厨垃圾处理等有机垃圾的厌氧消化处理工程。

(1)推流式厌氧发酵工艺

推流式消化反应器由内筒和外筒组成,底部通过旋流板相连通。经过预处理分离的有机浆液由外筒顶部进入,再通过底部进入内筒,消化完毕的物料通过内筒顶部溢流出料。物料的流动是推流式的,保证所有物料在消化反应器内停留足够的时间,新进入的物料不会未经充分消化反应就排出消化反应器。新物料通过内筒顶部充分消化的旧物料回流到外筒进行接种和局部混合。

通过调节内外筒之间的压力差来实现物料的进出料和接种混合,并通过在内外两个筒间快速流动时由旋流器在底部产生旋流,将沉淀的杂质推送到外筒底部的角上,通过阀门排出,保证其不在底部沉积。漂浮物也通过外筒顶部排出,不会形成结壳来影响反应器的安全运行。

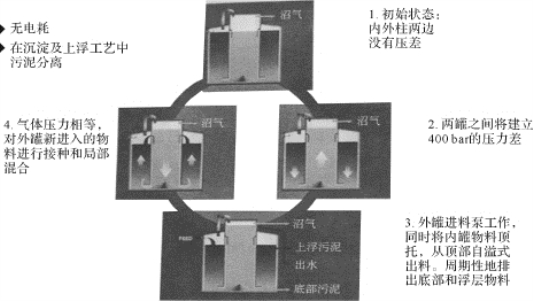

推流式厌氧发酵工艺流程如下:

①内罐产生的沼气及时抽排到储气罐,两边没有压差。

②打开外罐与储气包间的阀门,内外罐间气体阀门关闭,两罐之间建立压力差400bar,外罐液面下降,内罐液面上升。

③外罐进料泵工作,同时内罐自溢式出料。定期通过自压力将底部沉渣排出和外罐顶部漂浮物溢流排出,避免顶部结壳。

④打开两罐间气体阀门,同时打开回流接种阀门。内罐物流迅速回流到外罐,在底部的旋流板作用下产生快速的旋流,将沉积在底部的杂质推送到边角,便于排出。同时,内罐顶部物料对外罐顶部新进入的物料进行接种和混合。

通过这样一个循环,实现了进料、出料、接种、除渣等功能,在保证低能耗安全运行的同时,也具有比常规消化反应器更高的效率。

图4-20为推流式厌氧发酵工艺原理示意图。

图4-20 推流式厌氧发酵工艺原理示意图

实际上反应器是半连续进出料的,进行一个循环每天约需1个多小时。可根据物料具体情况决定底部排渣和顶部溢渣次数。

该反应器工作原理是利用气体负压,不需要搅拌装置和循环泵。物料的进出料、接种和混合通过在反应器内外罐的压力转换过程中完成。反应器为钢混凝土结构,分为内罐和外罐两个空间。

根据沼气产量和反应器内沼气的压力(压力测量装置控制)进行加料,平均每天10~12个加料过程。

这种工艺具有自动化程度高,低维护,低能耗的特点。物料推流过程能避免物料短路,从而避免没有完全反应的物料直接排出反应器。罐体内的沉淀物质将在反应器底部收集并定期排走,从而避免沉淀物堆积的优点。

(2)德累斯顿农业废物厌氧消化工程案例

①项目概况

场址:位于德累斯顿西郊养殖场。

处理对象:主要处理养殖场牛粪和废弃粮食。

处理能力:70t/d。

反应器形式:双罐推流式湿法消化,35℃中温消化。

反应器容量:3m3。

后储存罐容量:900m3。

热电联产:500kW发电机组。

运行起始时间:2009年。

技术提供商:ventury GmbH Energieanlagen。

②工艺描述

首先养殖场牛粪和粮食废弃物在调质罐混合,用水调固含量至8%。根据设定的运行频次,在自控系统控制下,按照前述的运行流程,消化反应器周期性地完成进料、接种、出料、除渣等作业。图4-21为消化反应器和调质罐外形图。

图4-21 消化反应器和调质罐

经过混合调质的物料,通过外罐泵入消化反应器,再通过反应器底部的连通,在完成消化反应后,通过内灌顶部溢流出料,最后通过管道进入后储存罐。

后储存罐的作用包括:

a.顶部的沼气包起到沼气储存罐和缓冲作用;

b.让物料中的沼气泡充分释放出来;

c.进一步提高降解率。

后发酵罐是半地下混凝土结构,罐内有潜水搅拌装置混匀物料。

沼气存储包是膜装的罐体,该膜体设计为双层高强度PVC纤维膜(图4-22)。外膜密封缓冲罐上的气体空间,内膜的张力根据里面气体的多少增加或减少。内外膜均由一种防紫外线、防风化和微生物的耐磨材料组成。高度耐久聚酯纤维具有很高的耐用性和屈曲应力。

4-22 污泥后储存罐及顶部的储气包

整个后储存罐系统的主要功能包括:

a.储气功能。

b.增压功能。

c.泄压功能。

d.电子泄压及水封保护、泄压双重泄压方式。

e.气压稳压功能。

f.显示功能。

g.外膜压力及内膜容量显示:均为无级精确连续电子LED显示。

h.控制过程显示:指示灯显示。

i.外膜恒压控制功能。

j.一般为逻辑电路控制,也可以订制成PLC系统。

k.外膜控制压力值可在一定范围内(300~5000Pa)进行随意调整。

l.内膜容量控制功能。

m.内膜沼气容量(不是压力)高、低位信号精确输出及报警;便于后置设备的启动和停止,如高位火炬点燃信号输出、低位后增压机停启信号输出、报警信号输出、中位信号输出等;此信号是连续信号,可以在使用过程中任意调整以达到合理最佳效果。

n.内外膜保护功能。

o.露天放置。

消化反应器在底部设有排渣管道,根据物料情况定期打开阀门,沉积在底部的重杂质依靠重力自动排到后储存罐。

如图4-23所示的两条连通消化反应器和后储存罐的管道,其中上面一条是溢流出料管道,下面一条带有电磁阀的是排砂管道。

图4-23 连通消化反应器和后储存罐的管道

根据德国有关技术规范,农业废物经厌氧消化后的沼渣不需进行固液分离,在储存180d以后,可直接施用到农田。图4-24是用于储存沼渣的储池,底部铺设高密度聚乙烯防渗层。

图4-24 沼渣储池

③推流式湿法消化的特点

a.没有搅拌装置,不需要内部的搅拌,因而能耗和运行维护费用较低。

b.具有除去沉淀物和漂浮物的功能,保证了运营的安全性;适宜于处理含沙量较高或杂质难以去除的物料,如含沙的污泥和餐厨垃圾等。

c.高效的降解,避免物料短路流出,充分的停留时间和降解率,消除了完全混合消化反应器反应不完全的缺陷,VS降解率提高到80%以上。

d.停留时间短,节约了反应时间。

e.高产气量,与常规相比高出30%以上。

(3)高固含量有机废物厌氧消化技术的比较

①预处理要求和对物料的敏感度

湿法厌氧消化技术对物料预处理的要求高,但这也是工艺的风险所在。湿法工艺的物料水分含量高,如果在进入消化反应器前没有提前去除玻璃、碎砖石、塑料和纤维等异物,重物的沉淀积累和漂浮物在表面的集结,会严重影响工艺过程。因此,湿法厌氧消化对预处理工艺的要求较严格,但也导致了挥发性有机组分的损失,从而影响了产气量。而干法技术对物料的预处理要求要低得多,对重物和塑料的敏感度很小,不需要严格的分选,通常只需破碎并通过60mm筛子即可。

②后处理

湿法发酵后,脱水后含固量只能为20%左右。其发酵沼渣特性如同污水厂脱水污泥,难以直接进行好氧稳定化,需要加入大量的干物料或骨架材料;而干法发酵后,残渣可以脱水挤压到固含量为40%左右,可以直接进行好氧稳定化或干化。

③污水处理

湿法发酵要求将物料稀释到固含量为8%~12%,因此需要加入100%~120%的水;对于200t/d的设施,有350~370t/d沼液需要处理。而干法工艺,只需处理工艺过程中垃圾自身发酵所产生的游离水。

④工艺能耗

湿法自耗能较高,最高可达产能的50%,主要是泵和脱水及污水处理的能耗。而干法发酵由于前处理和后处理简单,典型能耗率只占总产能的20%~30%。

因此,固含量25%及以上的有机垃圾,干法发酵相对于湿法发酵的优势在于:

a.将污水处理量降到最少;

b.对杂质异物敏感性小,预处理工序简单;

c.可以采用高温参数,转化效率高,停留时间短;

d.系统更稳定,可靠性好;

e.残渣量小,含水率低,容易进一步好氧干化或稳定化。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。